Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Базирование деталей класса валыВ зависимости от конфигурации и размеров заготовок детали типа валов обрабатывают с использованием цанговых, магнитных, самоцентрирующих кулачковых патронов, вращающихся, плавающих, рифлёных или сферических центров, цилиндрических оправок различных конструкций, а также с применением подвижных и неподвижных люнетов и других специальных устройств (Рис.1-5).

.

Рис. 42 Условные обозначения базирующих устройств

Базирующим элементом при обработке наружных поверхностей деталей типа валов является, как правило, ось вращения заготовки, что обеспечивает погрешность базирования равной нулю, так как в данном случае совпадают конструкторские, измерительные и технологические базы. В качестве технологических баз при механической обработке валов используются также поверхности опорных шеек и торцы, последние с целью обеспечения точности линейных размеров. Форма и размеры центровых отверстий стандартизованы и в зависимости от требуемой точности линейных размеров ступенчатой заготовки могут иметь различную форму и, при этом, отличаться методикой простановки размеров и их отклонений, что особенно важно при обработке деталей на предварительно настроенных многорезцовых станках (рис. 13.1).

Рабочими участками у центровых отверстий являются конуса, которыми вал опирается на центры станка в процессе обработки. Предохранительный конус с углом 120° позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного транспортирования вала. При обработке крупных и тяжёлых валов применяют усиленные станочные центры с углом конуса 75° или 90°, а, следовательно, и центровые отверстия валов изготовляют с соответствующими углами.  Использование центров в качестве установочных элементов предусматривает применение и поводкового устройства, передающего крутящий момент заготовке (поводковые патроны, хомутики и др. устройства – рис.1-5). При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с L/D > 12…15. Различают подвижные и неподвижные люнеты (рис.1-5) (рис. 47).

Рис. 47. Виды люнетов: а – неподвижный; б – подвижный

Центрование заготовок производится на вертикально-сверлильных, токарных, револьверных, специальных 1-а и 2-х сторонних центровочных станках, фрезерно-центровальных полуавтоматах и другом оборудовании в зависимости от типа производства. Сверление центровых отверстий на сверлильных, токарных и револьверных станках, а также на другом аналогичном оборудовании производится, как правило, двумя режущими инструментами – спиральным сверлом и коническим зенкером (рис.59) или комбинированным центровочным сверлом

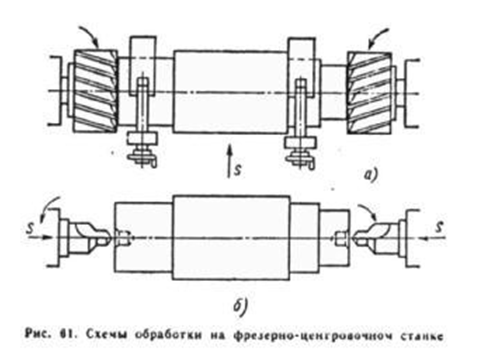

При изготовлении центровых отверстий на фрезерно-центровальных станках сначала фрезеруют торцовые поверхности с обеих сторон, после чего торцы центруют, причём обработка может осуществляться последовательно или параллельно на станках барабанного типа или с горизонтальным расположением шпинделей. В качестве технологических баз на этих операциях используют наружные поверхности заготовки с установкой ее в призму и упором в торец (рис. 61).

t0=Sum(tу+tфрез+tсверл) – последовательная схема

t0=tlim – параллельная обработка

Прогрессивным методом изготовления центровых отверстий и обработки торцов является обработка с помощью 1-го или 2-х широких резов из твердого сплава, установленных вместе с комбинированным центровочным сверлом, причем обработка поверхностей может осуществляться как, с одной, так и двух сторон детали одновременно, что позволяет значительно сократить основное время обработки торцовых поверхностей.

Схемы обработки данным методом: (рис.11, 62, 63). Изготовление валов. Служебное назначение, технические требования и заготовки валов. Валы в различных машинах подразделяются по служебному назначению, конструктивным формам и размерам, материалу. По конструкции различают валы гладкие, ступенчатые, цельные, полые, шлицевые, валы-шестерни. Выбор метода получения заготовки производится на основе технико-экономических расчетов. В соответствии со служебным назначением различают по форме геометрической оси валы прямые, коленчатые, кривошипные, кулачковые. Основными техническими требованиями на изготовление валов являются следующие: 1. Точность опорных шеек по 6 – 8 квалитетам, а иногда и по 5 квалитету. 2. Овальность и конусность шеек в пределах ½ - ¼ допуска на радиус. 3. Отклонение от параллельности шпоночных пазов и шлицев оси отверстия не более 0,1мкм на 1 мм длины вала. 4. Несоосность опорных и базовых шеек в пределах 0,02 – 0,03 мм. 5. Искривление оси вала в пределах 0,03 – 0,05 мм на длине 1000 мм. 6. Шероховатость опорных поверхностей Ra = 1,25 – 0,30 мкм. и др. требования. Валы изготовляют из конструкционных и легированных сталей (35, 40, 45, 40Х, 45Г, 50Г и др.). Заготовки валов получают штамповкой на молотах и прессах, на горизонтально-ковочных машинах, поперечно-винтовой прокаткой и др. методами. Заготовки могут получать резкой из горячекатаного проката при небольшом перепаде ступеней вала. В единичном и мелкосерийном производстве их могут получать ковкой в подкладных штампах или свободной ковкой. 11 Технологический процесс изготовления валов. В зависимости от конструкции и размера, требуемой точности и объема выпуска строится маршрут обработки вала. Валы, размером до 150 мм длиной обрабатываются полностью на токарно-револьверных станках или автоматах до их отрезки после выполнения всех черновых и чистовых операций. Прутковые и штампованные заготовки длиной более 150 мм обрабатывают по следующему маршруту: 1. Одновременное или поочередное фрезерование торцов. 2. Одновременная или поочередная зацентровка торцов. 3. Черновое обтачивание наружных поверхностей. 4. Чистовое обтачивание наружных поверхностей. 5. Предварительное шлифование шеек. 6. Нарезание шлицев и получение шпоночных пазов. 7. Сверление отверстий (если предусматривается конструкцией). 8. Нарезание резьбы. 9. Термическая обработка (если предусматривается). 10. Окончательное шлифование шеек. При обработке нежестких валов в маршрут могут вводиться дополнительные операции, такие как протачивание и шлифование шейки под люнет или промежуточные правки заготовки, если они допускаются техническими требованиями. Фрезерование торцов и их зацентровка в крупносерийном и массовом производстве может выполняться на фрезерно-центровальных полуавтоматах МР-71 и МР-73 или МР-77 и МР-78. На этих станках одновременно производится обработка двух заготовок. Обработка торцов может производиться на двухсторонних торцефрезерных автоматах А-981М и на двухсторонних центровальных автоматах А-982М. Раздельная обработка торцов может производиться на горизонтально- и продольно-фрезерных станках, на одно- или двухсторонних центровальных станках. В единичном или мелкосерийном производстве выполнение этих операций может производиться на токарных и револьверных станках. Наружное черновое и чистовое обтачивание поверхности валов в зависимости от объема выпуска может производиться на токарных, токарно-копировальных, одношпиндельных горизонтальных многорезцовых станках (полуавтоматах), на одно- или многошпиндельных вертикальных полуавтоматах, на станках с ЧПУ. Обработка на многорезцовых полуавтоматах обеспечивает точность в пределах 11 – 12 квалитетов. При тщательной наладке станка, правильном выборе инструмента точность может быть повышена до 6 – 8 квалитета. Одновременное черновое и чистовое обтачивание допускается, если обеспечивается заданная точность и не увеличивается шероховатость обрабатываемой поверхности. Многорезцовое обтачивание целесообразно применять при обработке длинных шеек валов и большом перепаде диаметров ступеней вала. Однако, при данном методе возрастает Тпз, время на техническое обслуживание, на настройку и поднастройку системы. При увеличении количества резцов в наладке возможно возникновение вибрации, неравномерный износ режущего инструмента и др. Поэтому в ряде случаев целесообразнее производить обработку на гидрокопировальных полуавтоматах, позволяющих работать на более высоких скоростях резания и подачах. При небольших затратах Тпз и времени технического обслуживания затраты на настройку и под настройку сокращаются в 2 – 3 раза по сравнению с многорезцовым обтачиванием. Обработка на гидрокопировальных станках позволяет получить 6 – 8 квалитет и применяется обычно при чистовой обработке нежестких валов. Поэтому в каждом конкретном случае необходимо производить сравнение варианта обработки на многорезцовом и гидрокопировальном станках. Обработка на вертикальных полуавтоматах производится в патроне или в центрах, при этом на каждой позиции может производиться или полная обработка заготовки или заготовка обрабатывается при перемещении ее из позиции в позицию. Точность обработки на вертикальных полуавтоматах – 11 квалитет. Примеры наладок многорезцовых горизонтальных и вертикальных полуавтоматов приведены в [5]. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 1311. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |