Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙСтр 1 из 14Следующая ⇒ МО РБ БНТУ ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ ЯРМАК Ю.Ю. МИНСК 2013

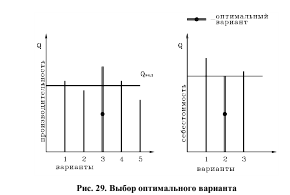

1 ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА При разработке технологических процессов в основу положены два принципа: - технологический и - экономический. Технологический предполагает обеспечение выполнения всех требований рабочего чертежа и технических условий на обработку конкретного изделия. По экономическому принципу изготовление изделия проводится с минимальными затратами труда и издержками производства. Таким образом технологический процесс изготовления должен выполняться с полным использованием технических возможностей средств производства при наименьших затратах времени, минимальной себестоимости. Из несколькихвозможных вариантов технологического процесса изготовления изделия, равноправных с точки зрения технологического принципа, выбирают наиболее - эффективный, - производительный и - рентабельный вариант. При равной производительности выбирают наиболее рентабельный, а при равной рентабельности – наиболее производительный. Выявление эффективности и рентабельности разрабатываемого процесса ведут по всем элементам, из которых они складываются, но иногда определяют расчётом по укрупнённым показателям (рис. 29). Рис. 29. Выбор оптимального варианта

Многообразие элементов, факторов, обуславливающих проектирование технологического процесса, затрудняет возможность создания общих правил построения. Однако, обобщая опыт промышленности, выделены некоторые положения, которые необходимо учитывать при проектировании технологических процессов.

1. Процесс должен обеспечивать выполнение требований к изделию при минимальных затратах и наибольшей производительности.

2. Первыми при механической обработке следует выполнять те операции, на которых удаляется наибольший припуск в связи с тем, что в этом случае перераспределяются напряжения, возникающие при изготовлении заготовок и происходит деформация в начале технологического процесса, которая на последующих операциях исправляется, т.е. достигается необходимая форма и точность. Так же при снятии значительного припуска могут быть выявлены дефекты металла заготовки и такую заготовку не пускают на дальнейшую обработку.

3. При механической обработке операции, при выполнении которой значительно уменьшается жёсткость детали, следует проводить после тех, в которых жёсткость уменьшается незначительно.

4. Рекомендуется выполнять черновую и чистовую обработку в различных операциях и на различных станках, так как в одной операции может быть затруднено достижение заданной точности.

Кроме названных положений, соблюдение которых желательно, существуют другие правила, например - принцип размещения термообработки в технологическом процессе, - принцип предпочтительной операциии др. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ПРОЦЕССОВ

Исходными данными при разработке технологических процессов для новых заводов являются: - рабочий чертёж (определяющий материал, конструктивные формы и размеры детали), - технологические условияна изготовление (характеризуют точность, структуру, термообработку, балансировку и пр.); - программа выпуска; - срок выполнения.

Для действующих или реконструируемых заводов необходимы дополнительно сведения о - наличном оборудовании, - площадях и - других местных производственных условиях.

При заданном виде исходной заготовки возможности технолога ограничиваются при проектировании.

При разработке технологических процессов используют справочные и нормативные материалы: каталоги и паспорта оборудования и приспособлений; ГОСТ и нормали на режущий инструмент и измерительные приборы, нормативы на точность, шероховатости, расчёты припусков, режимов резания и техническое нормирование времени; тарифно-квалификационные справочники; другие вспомогательные материалы.

При оформлении разработок данные заносятся в специальные бланки технической документации.

ЭТАПЫ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Задача разработки технологического процесса изготовления детали заключается в нахождении для данных производственных условий оптимального варианта перехода от полуфабриката, поставляемого на машиностроительный завод, к готовой детали. Выбранный вариант должен обеспечивать требуемое качество детали при наименьшей ее себестоимости.

Технологический процесс изготовления детали разрабатывается в следующей последовательности: 1. Изучить по чертежам служебное назначение детали и проанализировать соответствие ему технических требований и норм точности: - Проверяется достаточность проекций, разрезов, правильность простановки размеров, изучаются требования на точность и шероховатость поверхностей и другие требования. - При завышенных классах точности и чистоты, усложняется технологический процесс изготовления и по согласованию с конструктором вводятся соответствующие коррективы. - При контроле чертежа выявляются возможности улучшения технологичности конструкции детали. Например, - возможно уменьшение размеров обрабатываемых поверхностей, что снижает трудоёмкость механической обработки; - повышение жёсткости детали, что даёт возможность многоинструментальной обработки; - облегчение подвода и отвода режущего инструмента, что уменьшает основное и вспомогательное время; - унификацию размеров пазов, канавок, отверстий и других элементов, что сокращает номенклатуру размерных и профильных инструментов и уменьшает время обработки; обеспечение надёжности и удобства базирования заготовки; - возможность совмещения установочных и измерительных баз; - удобство многоместной обработки заготовок.

При улучшении технологичности конструкции значительно снижается трудоёмкость и повышается рентабельность процессов механической обработки.)

2. Выявляется число деталей, подлежащих изготовлению в единицу времени и по неизменяемому чертежу, наметить вид и форму организации производственного процесса; (Вид и форма организации производственного процесса изготовления детали зависят от программы ее выпуска в год и по неизменным чертежам.

Непрерывно-поточное производство целесообразно организовывать тогда, когда технологическое оборудование можно полностью загрузить изготовлением детали одного наименования, т. е. при массовом типе производства.

При изготовлении малотрудоемких деталей в относительно небольших количествах (крупносерийное, серийное производство) целесообразно организовывать переменно-поточное производство. При этом детали объединяют в группы по признакам близости СН, конструктивных форм, размеров, Т.Т, материалов и разрабатывается групповая технология. Изготовление незначительного числа одноименных деталей целесообразно организовывать на технологически замкнутых участках с использованием высокопроизводительного оборудования и технологической оснастки, например, участок валов, зубчатых колес и т.п. В мелкосерийном и единичном производстве организуются участки, объединяющие оборудование со сходным Назначением, например, участок токарных станков, фрезерных и т.п.)

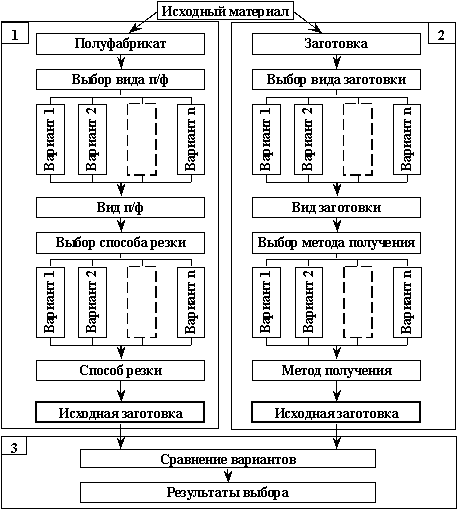

3. выбирается полуфабрикат, из которого должна быть изготовлена деталь или выбрать технологический процесс получения заготовки, если неэкономично или физически невозможно изготовлять деталь непосредственно из полуфабриката; Основными факторами, влияющими на решения, принимаемые на данном этапе разработки технологического процесса изготовления детали, являются: конструкция детали, материал, служебное назначение, технические требования, программы выпуска в год (Nг) и по неизменным чертежам (Nн.ч.); тип производства, вид и форма организации производства, стоимость материала (полуфабриката), себестоимость исходной заготовки, получаемой тем или иным методом; расход материала, себестоимость изготовления детали из исходной заготовки. Выбор исходной заготовки и метода ее получения должен обеспечивать минимальную себестоимость детали. Исходная заготовка – заготовка перед первой технологической операцией механической обработки (ГОСТ 3.1109).

Рис. 26.2. Схема выбора исходной заготовки

Себестоимость самих исходных заготовок, полученных разными методами, колеблется в широких пределах. Для получения заготовок используют разнообразные технологические процессы и их сочетания: различные способы литья, пластического деформирования металлов, резка, сварка, комбинированные способы: штамповки-сварки, литья – сварки; порошковой металлургии. 4. Обосновывается выбор технологических баз и устанавливается последовательность обработки поверхностей заготовки – плана обработки; Основанием для выбора технологических баз является служебное назначение поверхностей детали и установленные между ними размерные связи.

Выбор технологических баз зависит: от технических требований, характеризующих точность размеров, расположения и макрогеометрию поверхностей детали (за исключением случаев их обработки мерным инструментом); от возможностей существующего парка оборудования и технологической оснастки.

Выбор технологических баз выполняют в два этапа: · выбирают технологические базы, необходимые для получения наиболее ответственных показателей точности детали и используемые при обработке большинства поверхностей заготовки;

· выбирают технологические базы на первой (первых) операции технологического процесса.

Выбор технологических баз для обработки большинства поверхностей заготовки определяет те поверхности, с которых необходимо начинать ее обработку. 4 Выбор технологических баз на первой (первых) операции связан с решением двух групп задач: - установлением связей между обрабатываемыми и остающимися необработанными поверхностями; - распределением припусков между обрабатываемыми поверхностями.

Обычно возможны несколько вариантов, но каждый вариант базирования обеспечивает наилучшее решение лишь одной задачи из всей совокупности. Поэтому нужно выбрать тот вариант, который обеспечивает все Т.Т в пределах допускаемых отклонений и менее сложен в реализации схем базирования. Выбранный вариант базирования служит основой при определении последовательности обработки поверхностей заготовки. Вместе с тем, определяя последовательность обработки, учитывают: конструктивные особенности детали; требования к ее качеству; методы получения размеров, свойства заготовки (материал, масса, размеры, припуски на обработку); возможности оборудования, необходимость в термической обработке; организацию производственного процесса и др.

Обработку заготовки начинают обычно с подготовки технологических баз. В комплекте баз в первую очередь обрабатывают поверхность (или сочетание поверхностей), лишающую заготовку большего числа степеней свободы (установочная или двойная направляющая база). Базирование заготовки по необработанным поверхностям в направлении выдерживаемых размеров допустимо лишь один раз. Поэтому сначала обрабатывают установочные поверхности, затем остальные в последовательности, обратной точности.

В начале технологического процесса обычно стремятся снять с заготовки наибольшие припуски с тем, чтобы создать лучшие условия для перераспределения остаточных напряжений в заготовке и вскрыть возможные дефекты на ранней стадии обработки. Высокие требования к точности формы, размеров и относительного положения поверхностей детали заставляют вести обработку заготовки в несколько переходов. В отдельных случаях предварительную и окончательную обработку поверхности выполняют последовательно при одной установке заготовки. Чаще эти этапы разделяют, относя окончательную обработку поверхностей на конец технологического процесса. На последовательность обработки поверхностей заготовки влияют термическая (ТО) и химико-термическая обработка (ХТО). Неизбежное деформирование заготовки в результате такой обработки вынуждает предусматривать в технологическом процессе предварительную и окончательную обработку и начинать последнюю с “правки”технологических баз. Если деталь термообрабатывается, то маршрут расчленяют на две части: до и после термообработки. Это необходимо для устранения коробления.

Поверхности, исправление которых после ТО затруднительно (например, крепежные отверстия в корпусных деталях), обрабатывают после ее выполнения. Некоторые виды ХТО усложняют процесс механической обработки. Так, при цементации, если требуется науглеродить только отдельные поверхности заготовки, остальные защищают либо омеднением, либо дополнительным припуском, удаляемым после цементации, но до закалки. Влияет на последовательность обработки поверхностей и необходимость соблюдения очередности в образовании различных конструктивных элементов детали. Например, в конец маршрута выносят обработку легкоповреждаемых поверхностей, например резьбы.

Вспомогательные операции и второстепенные (сверление местных отверстий, снятие фасок, прорезка канавок и т.п.) выполняют на стадии чистовой обработки.

Обработку зубьев колёс, нарезание шлицев, обработку пазов и т.д. выделяют как самостоятельные операции.

Необходимо учесть возможность объединения операций, выполняемых на одном станке.

Всемерно применять принципы типизации ТП.

В маршруте обработки указывают также операции контролядля своевременного предупреждения появления брака. Различают сплошные и выборочные контрольные операции. Методы контроля: пассивный и активный.

5. выбираются способы и средства обработки каждой из поверхностей, устанавливается число переходов по обработке каждой поверхности исходя из требований к точности и качеству детали - после того, как установлена последовательность обработки всех поверхностей заготовки. Учитывая, что каждому методу обработки соответствует определённое качество поверхности (R, JT), метод окончательной обработки(последнего перехода) подсказывается рабочим чертежом.

Вид (конфигурация) и точность заготовки облегчает определение первого технологического перехода, например: а) в исходной заготовке есть отлитое отверстие – поэтому переход сверления отсутствует и обработка выполняется растачиванием или зенкерованием; б) заготовка для гладкого вала – калиброванный прокат. Обтачивание не требуется – сразу шлифование.

Зная содержание первого и последнего переходов устанавливают промежуточные, при этом исходят из того, что каждому методу окончательной обработки предшествуют несколько предварительных (менее точных) Пример: - чистовому развёртыванию отверстия предшествует предварительное, а - предварительному развёртыванию – чистовое зенкерование или сверление.

Число вариантов маршрута обработки может быть довольно большим. Выбор варианта производится приближённо, оценивая трудоёмкость по нормативным вариантам. Более точно маршрут обработки определяют при сравнении суммарной себестоимости обработки всего изделия (детали).

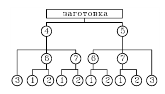

Пример (рис. 30): Заготовка – чугунная отливка с отверстием. Надо получить Н8.

Всего возможно 10 вариантов маршрута.

Рис. 30. Варианты маршрутов обработки отверстия

Выбор способа обработки и необходимого количества переходов зависит от технических требований на деталь, вида и качества заготовки. При выборе способа обработки стремятся обеспечить кратчайший и наиболее экономичный путь превращения выбранной заготовки в деталь требуемого качества. Видимо, самый короткий путь можно было бы обеспечить при получении каждой поверхности требуемого качества за один переход, но к сожалению, существующие способы обработки, чаще всего, не обеспечивают качество и точность за один переход, особенно при обработке точных и особо точных поверхностей. Поэтому обработку поверхностей приходится вести в несколько технологических переходов. В связи с тем, что требуемое качество отдельной поверхности детали может быть достигнуто при обработке ее различными способами, следует сопоставить возможные варианты по производительности и экономичности. Для этого по каждому варианту необходимо определить трудоемкость и себестоимость обработки заготовки. Однако сделать это окажется возможным после выбора режимов и проведения технического нормирования.

Поэтому решение о способах и количестве переходов обработки поверхностей заготовки, принятое на данной стадии разработки технологического процесса, может быть скорректировано в дальнейшем.

С целью создания наиболее экономичного процесса механической обработки необходимо стремиться к перекрытию элементов основного t0 и вспомогательного tв времени, тем самым уменьшая tшт и, как следствие, повышая производительность процесса.

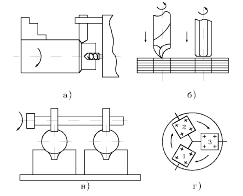

Имеются следующие схемы построения операций, отличающиеся: а) числом одновременно устанавливаемых заготовок: одноместные и многоместные; б) числом участвующих в обработке инструментов: одноинструментальные и многоинструментальные; в) порядком использования инструментов – последовательная, параллельная и параллельно-последовательная.

Число контрольных операций выбирается из соображений минимального влияния на себестоимость при обеспечении минимума брака.

Выбор схемы построения операций в значительной степени зависит от программы выпуска, например: при единичном – одноместная, одноинструментальная, последовательная; при серийном, массовом – многоместная, многоинструментальная, параллельная или параллельно-последовательная.

Рис. 32. Схемы обработки различных деталей:

а – одноместная, параллельная, многоинструментальная (сверление + точение); б – многоместная, многоинструментальная, последовательная (сверление + зенкерование, одновременно в 4-х заготовках); в – многоместная, многоинструментальная, параллельная (фрезерование пазов одновременно в 2-х деталях); г – многоместная, многоинструментальная, параллельно-последовательная (на токарно-многошпиндельном полуавтомате с круглым поворотным столом);

6. Составляется маршрут обработки детали в целом и формируются операции из переходов

7. рассчитать припуски и установить межпереходные размеры и допуски на отклонения всех показателей точности детали;

8. выполнить размерный анализ технологического процесса;

9. оформить чертеж заготовки;

|

||||||||||||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 598. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |