Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обработки на токарных многорезцовых станкахТокарные многорезцовые станки полуавтоматы широко применяются в средне- и крупносерийном производствах и позволяют обеспечить повышение производительности труда за счет совмещения переходов операций и автоматического получения межоперационных размеров. Станки предназначены для обработки ступенчатых деталей в патронах, центрах и на оправках и имеют два суппорта. Наличие нескольких суппортов позволяет применять многорезцовую обработку и осуществлять одновременное точение нескольких поверхностей. Перемещение суппортов осуществляется по автоматическому циклу. Передний суппорт, имеющий продольное движение (поперечное перемещение только для врезания инструмента на определённый размер) служит, в основном, для продольного точения. Поперечный суппорт (задний) перемещается только в направлении перпендикулярном к оси детали и служит для подрезки торцов, точения канавок и обработки фасонных поверхностей.

Рис. 48. Схемы наладок многорезцовых станков: а – без копира; б – по копиру

(См. рис. 32, 75, 78, 83)

Применение многорезцовой обработки значительно сокращает машинное время, но в то же время увеличиваются затраты времени на наладку станка. Настройка резцов на размер на многорезцовых станках осуществляется по специальной эталонной детали таким образом, чтобы обработка всех поверхностей заканчивалась одновременно. Точение поверхностей, при изготовлении ступенчатых деталей из прутков, на станках данной группы может осуществляться одним из следующих способов: - точение с продольной подачей (рис. 74-а); - точение с врезанием и последующей продольной подачей - каждая ступень точится одним резцом (рис. 74-б). Этот метод обработки применяется в том случае, если весь припуск может быть снят одним резцом за один проход.  Разновидностью данного метода является сокращение длины рабочего хода за счет точения наибольшей ступени по длине двумя резцами (рис. 74-в).

Рис. 2.46 Схема обработки вала на многорезцовом полуавтомате

Режимы резания при многоинструментной обработке рассчитываются для каждого суппорта по лимитирующему резцу. Лимитирующим резцом является резец, у которого соотношение d*l / T (допуск) = max. Машинное время определяется для каждого суппорта по резцу, обрабатывающему большую по длине поверхность и при определении штучного времени на операцию берётся большее машинное время из 2-х суппортов. Обязательным условием, при назначении режимов резания на многорезцовых станках, является согласование времени работы суппортов. Точность обработки на токарных станках в значительной степени зависит от числа резцов в наладке и естественно, что при большом количестве резцов возникают большие деформации технологической системы, поэтому точность обработки на токарных многорезцовых станках достигает 11 – 12 квалитетов. На точность обработки на многорезцовых станках оказывают влияние также следующие факторы: - точность взаимного расположения резцов в наладке; - неравномерный износ резцов, так как их работа происходит в разных условиях; - переменные деформации технологической системы из-за разновременного вступления резцов в работу. В связи с этим число резцов в наладках лимитируется мощностью станка, жёсткостью детали и всей технологической системы, сложностью державок. Для повышения периода стойкости режущего инструмента и сокращения количества подналадок при многорезцовой обработке приходится снижать режимы резания. Многорезцовые станки полуавтоматы с большим межцентровым расстоянием могут иметь по 2 продольных и поперечных суппорта, движение которых автоматизировано, а количество режущих инструментов может достигать 20. - Для повышения производительности при обработке жестких ступенчатых валов в крупносерийном и массовом производствах применяют точение широкими резцами с поперечной подачей (рис. 2.14). Этот метод применяется только при обработке коротких поверхностей вращения.

Рис. 2.14. Схема многорезцовой обработки широкими резцами

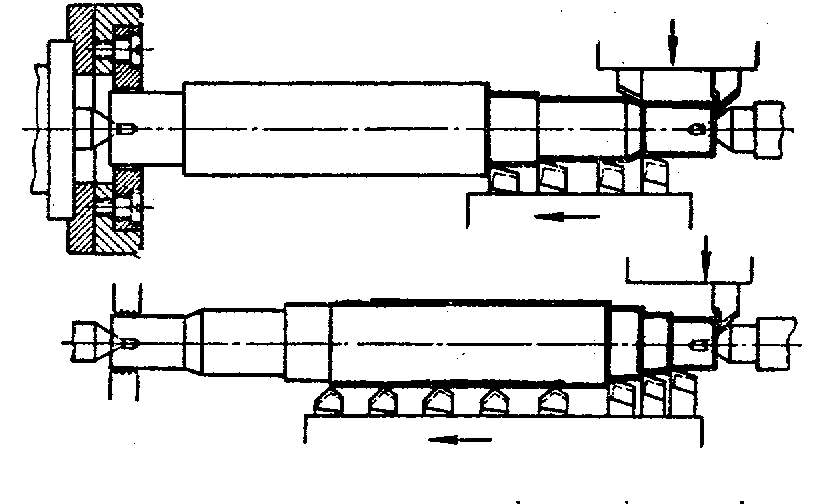

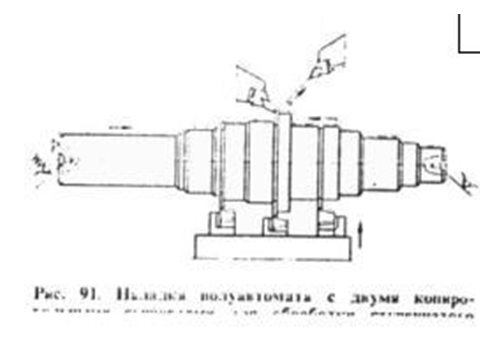

16 Обработка на гидрокопировальных станках При обработке многоступенчатых валов и деталей с коническими и фасонными поверхностями многорезцовые полуавтоматы не всегда являются эффективными по точности и производительности. Точность чистовой обработки на гидрокопировальных станках (9 – 10-ый квалитеты) на 1-2 квалитета выше по сравнению с многорезцовыми полуавтоматами. Это обеспечивается высокой чувствительностью системы, незначительным влиянием сил резания на деформацию технологической системы из-за малого числа резцов в наладке (при продольном точении в резании принимает участие один резец), исключения неточности расположения резцов и неравномерного их износа. Гидрокопировальные станки имеют два суппорта – верхний и нижний. Верхний суппорт является гидрокопировальным и предназначен для продольной обточки вала. В нем закрепляется один резец. Нижний суппорт многорезцовый. Он имеет только поперечную подачу и предназначен для поперечной обточки уступов широкими резцами, подрезки торцов и обработки канавок. Схема обработки вала на гидрокопировальном полуавтомате представлена на рис. 33 и 2.47, 90.

Рис. 2.47 Схема обработки вала-шестерни на гидрокопировальном полуавтомате 1 – копир; 2 – верхний суппорт; 3 – нижний суппорт

Основные типы деталей, обрабатываемые на гидрокопировальных станках, показаны на рис.73.

Особенно целесообразно применение гидрокопировальных станков для точения валов нежёсткой конструкции и чистового точения валов с длинными шейками, которые из-за высоких требований к точности и шероховатости нельзя обрабатывать по методу деления длины, применяемому при обработке деталей на многорезцовых полуавтоматах. Эффективно применение гидрокопировальных полуавтоматов в серийном производстве, при обработке деталей с числом ступеней больше четырёх и даже в объемах по 20…50 штук в партии. Производительность на гидрокопировальных станках обеспечивается за счёт более высоких режимов резания и сокращения времени на наладку по сравнению с многорезцовыми полуавтоматами. В серийном производстве обработку ступенчатых валов могут производить на обычных токарных станках с применением универсальных гидрокопировальных суппортов. При этом вспомогательное время по сравнению с обычным токарным станком сокращается в 2-3 раза, малое подготовительно-заключительное время позволяет применять гидрокопировальные суппорты при партии 3-4 заготовки. Недостатком обработки на гидрокопировальных станках является проблема получения прямых углов на ступенях вала. Для устранения этого могут применяться специальные приспособления для отвода резцов. При обработке длинных заготовок со ступенями с двух сторон могут применяться гидрокопировальные станки с двумя суппортами (рис. 91).

Последние модели токарно-копировальных станков имеют несколько (до 5) копировальных суппортов, перемещающихся независимо друг от друга, при этом каждый обрабатывает свой участок поверхности вала.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 1418. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |