Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Соединения деталей склеиванием и пайкой.9. Области применения и расчет По конструкции паяные и клеевые соединения подобны сварным .В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и неоднородных материалов, например: сталь с алюминием; металлы со стеклом, графитом, фарфором; керамика с полупроводниками; пластмассы; дерево, резина и пр. При пайке и склеивании кромки деталей не расплавляются, что позволяет более точно выдерживать их размеры , и форму, а также производить повторные ремонтные соединения. По прочности паяные и клееные соединения уступают сварным в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляют соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке.

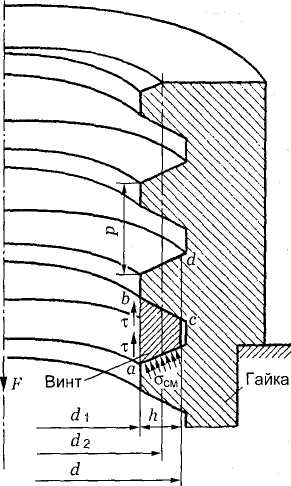

10.Прессовые соединенияПрессовым называется соединение составных частей изделий с гарантированным натягом вследствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали. Прессовые соединения передают рабочие нагрузки за счет сил трения покоя между сопряженными поверхностями, которые могут быть цилиндрическими и коническими. Нагрузочная способность прессовых соединений определяется преимущественно натягом, который назначают в соответствии с посадками. Однако возможны случаи, когда посадка не может быть реализована в конструкции по условию прочности детали.Достоинства прессовых соединений: простота и технологичность конструкций за счет отсутствия соединительных деталей, обеспечение хорошего центрирования соединяемых деталей, возможность применения при очень больших осевых нагрузках и вращающих моментах, высокая надежность при ударных нагрузках. Основныенедостатки прессовых соединений:сложность демонтажа и возможность ослабления натяга после разборки, ограниченность несущей способности при вибрационных нагрузках за счет фреттинг-коррозии (разрушение сопряженных поверхностей при очень малых колебательных относительных перемещениях), рассеивание величины натяга и нагрузочной способности соединения за счет допусков на изготовление деталей.  11)Геометрические параметры резьбы Резьбовые соединения являются наиболее распространенными разъемными соединениями. Их создают болты, винты, шпильки, гайки и другие детали, снабженные резьбой. Основным элементом резьбового соединения является резьба, которая получается путем прорезания на поверхности деталей канавок по винтовой линии. Винтовую линию образует гипотенуза прямоугольного треугольника при навертывании на прямой круговой цилиндр Все геометрические параметры резьб и допуски на их размеры стандартизованы. Метрическая резьба свое название получила из-за того, что все ее размеры измеряются в мм (в отличие от дюймовой резьбы). d - наружный диаметр; d1 - внутренний диаметр d2 - средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки); h - рабочая высота профиля; Р - шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы) Pn - ход (относительное осевое перемещение гайки за один оборот); φ - угол подъема (угол подъема развертки винтовой линии по среднему диаметру)

Рисунок 1

tqφ = P1/π∙d2 = P∙z/π∙d2

Рисунок 2 Угол профиля метрической резьбы - α=60° Стандарт предусматривает метрические резьбы с крупным шагом и мелким шагом.Основные типы резьб Метрическая резьба(см. рис. 3.6). Этонаиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника, следовательно, α = 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Радиальный зазор в резьбе делает ее не герметичной. делятся на резьбы с крупным и мелким шагом(см. табл. 3.1) В качестве основной крепежной применяют резьбу с крупным шагом, так как она менее чувствительна к износу и неточностям изготовления. Резьбы с мелким шагом различаются между собой коэффициентом измельчения, т. е. отношением крупного шага к соответствующему мелкому шагу (рис. 3,7). Резьбы с мелким шагом меньше ослабляют деталь и характеризуются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии λ мал (см. формулу 3.1).Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях (на деталях из пластмасс метрическая резьба изготовляется по ГОСТ 11709-66.). Дюймовая резьба(1 дюйм равен 25,4 мм). (Имеет профиль в виде равнобедренного треугольника с углом при вершине α=55°. Применяется только при ремонте деталей импортных машин. Трубная резьба. Трубная цилиндрическая резьба является мелкой дюймовой резьбой, но с закруглёнными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным.Применяется для соединения труб. Высокую плотность соединения дает трубная коническая резьба Трапецеидальная резьба(рис. 3.1.). Это основная резьба в передаче винт-гайка. Ее профиль равнобочная трапеция с углом α = 30°. Характеризуется небольшими потерями на трение, технологична. К.п.д. выше, чем для резьб с треугольным профилем. Применяется для передачи реверсивного движения под нагрузкой (ходовые винты станков и т. п,) Размеры резьбы приведены в табл. 3.2. Упорная резьбаИмеет профиль в виде не равнобочной трапеции с углом 27°. Для возможности изготовления резьбы фрезерованием рабочая сторона профиля имеет угол наклона 3°. К.п.д. выше, чем у трапецеидальной резьбы. Закругление впадин повышает усталостную прочность винта. Применяется в передаче винт-гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов и т. д.). Прямоугольная резьба(. Профиль резьбы квадрат. Из всех резьб имеет самый высокий к.п.д., так как угол профиля резьбы, α=0. Обладает пониженной прочностью. При износе образуются осевые зазоры, которые трудно устранить. Имеет ограниченное применение в малонагруженных передачах винт - гайка. Круглая резьба(рис. 3.13). Профиль резьбы состоит из дуг, сопряжённых короткими прямыми линиями. Угол профиля α=30о. Резьба характеризуется высокой динамической прочностью. Стандарта нет. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и вылавливанием на тонкостенных изделиях. 12) При расчете резьбы на прочность принимают следующее допущение: все витки резьбы нагружаются равномерно (хотя теоретическими и экспериментальными исследованиями установлено, что для гайки с шестью витками первый виток резьбы воспринимает 52% всей осевой нагрузки, второй — 25%, третий — 12%, шестой — только 2%). На практике расчет резьбы на прочность проводится по условным напряжениям, которые сравнивают с допускаемыми, определяемыми на основе экспериментов. Полагая нагружение витков равномерным, резьбу принято рассчитывать по напряжениям смятия и среза

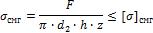

Расчет резьбы по напряжению смятия. Условие прочности витка резьбы по смятию: а) для гайки

б) для винта

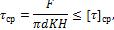

где F - осевая сила, действующая на болт, d2 - среднийдиаметр резьбы, h - высота витка, z - число витков резьбы в гайке, [σ]смв - допускаемое напряжение смятия материала винта, [σ]смг - допускаемое напряжение смятия материала гайки. Расчет резьбы по напряжению среза. Проверочный расчет. Условие прочности τср≤[τ]ср, где τср — расчетное напряжение среза в резьбе; [τ]ср — допускаемое напряжение среза в резьбе. Для винта:

для гайки

здесь F — осевое усилие, действующее на болт; d1 — внутренний диаметр резьбы; d — наружный диаметр резьбы; Н — высота гайки; K=cd/P — коэффициент, учитывающий тип резьбы (K=0,8 — для треугольной резьбы; К= 0,5 — для прямоугольной и К= 0,65 — для трапецеидальной резьбы). Проектировочный расчет (рассматривается случай, когда материал гайки и винта одинаков). Задавшись типом резьбы и определив диаметр при проектном расчете, можно определить высоту гайки:

Стандартные крепежные изделия на прочность резьбы не рассчитывают. Из условия равнопрочности резьбы и стержня винта определяются высота гайки, нормы на глубину завинчивания винтов и шпилек в деталь и прочие размеры. Все параметры резьб и крепежных изделий стандартизованы. Расчет на прочность болтов ведут по прочности стержня болта на растяжение. Расчеты на прочность резьб стандартных крепежных деталей не ведут. 14. Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием. Достоинства шпоночных соединений. - простота конструкции, дешевизна и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.Недостатки шпоночных соединений. - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали (из-за этого приходится увеличивать толщину ступицы и диаметр вала). Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. - шпоночные соединения нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки; - шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений); - трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве. на срез где Т — крутящий момент; d - диаметр вала; b и ld=l-b - соответственно ширина и рабочая длина шпонки; К – справочный размер для расчета на смятие; σsm и [σsm] - расчетное и допускаемое напряжения на смятие для шпоночного соединения; τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки. 15.Шлицевое соединениеобразуют выступы (зубья) на валу (рис. 1, 2, 3), входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением. Достоинства шлицевых соединений по сравнению со шпоночными: · Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении. · Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три). · Большая несущая способность вследствие большей суммарной площади контакта. · Взаимозаменяемость (нет необходимости в ручной пригонке). · Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. · Меньшая длина ступицы и меньшие радиальные зазоры. · Большая надежность при динамических нагрузках. Недостатки шлицевых соединений - более сложная технология изготовления (зубофрезерование, протягивание, шлифование), а следовательно, более высокая стоимость. *** |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 956. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |