Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ИССЛЕДОВАНИЕ ЭЛЕМЕНТОВ РЕЖИМОВ РЕЗАНИЯ ПРИ ШЛИФОВАНИИ1. ЦЕЛЬ РАБОТЫ

Ознакомление с процессом шлифования и приобретение навыков определения основных элементов режимов резания при шлифовании 2. ЗАДАНИЕ НА ЛАБОРАТОРНУЮ РАБОТУ

2.1 Ознакомиться с сущностью процесса шлифования и характеристиками шлифовального круга. 2.2 Ознакомиться со схемой наружного круглого шлифования и с характеристиками шлифовальных станков. 2.3 Определить значение частоты вращения шлифовального круга nк и скорость вращения детали Vu. 2.4 Определить силу Pz; мощность, необходимую для вращения круга NK и мощность, необходимую для вращения детали Nu.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

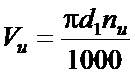

Шлифование является одним из видов обработки металла резанием. Режущим инструментом при шлифовании служит шлифовальный круг, представляющий собой совокупность множества режущих зёрен, являющихся как бы элементарными резцами, закреплёнными в связывающем их материале. Процесс шлифования заключается в том, что обрабатываемая деталь вводится в соприкосновение со шлифовальным кругом, который при взаимном перемещении с деталью срезает с обрабатываемой поверхности элементарные стружки. Вследствие того, что толщина снимаемой при шлифовании стружки весьма мала, точность обработки при шлифовании очень велика. Шлифовальный круг состоит из мелких зёрен твёрдого материала, называемого абразивным, и связывающего эти зёрна вещества. Твёрдые мелкие зёрна, являющиеся шлифующим материалом, могут быть естественного происхождения и искусственные. В качестве естественных шлифующих материалов применяют алмаз, корунд, наждак и кремень. Алмаз - самый твёрдый из известных материалов. Его твёрдость по минералогической шкале Мооса равна 10. Наиболее чистые кристаллы нашли применение в ювелирном деле. В промышленности используют только чёрные минералы. Применение алмаза ограничено в виду его малой распространённости в природе.  Корунд - безводный глинозём Аl2О3 по твёрдости (по шкале Мооса - 9) уступает только алмазу. Глинозём способен изоморфно кристаллизоваться с окислами хрома, железа, титана. Примеси в кристалле глинозёма придают ему различные оттенки. Бесцветный прозрачный корунд называют лейко-корундом, синий - сапфиром, красный - рубином, жёлтый - топазом. В качестве абразивного материала используют кристаллы полупрозрачные, помутневшие (они не имеют другого применения). Наждак - содержит около 65% окиси алюминия, его твёрдость составляет около 75% твёрдости алмаза. Кремень (разновидность кварца) - представляет собой минеральное образование, состоящее из кристаллического и аморфного кремнезёма SiO2. Его твёрдость по шкале Мооса - 7. В качестве примесей в кварцевых песках (кремнях) могут быть глинистые минералы, слюды и т.д. Относительно малые запасы месторождений природных абразивов, обладающих высокой твёрдостью, обусловили развитие производства искусственных абразивных материалов: искусственных алмазов, электрокорунда, карбида кремния, карбида бора. Искусственные алмазы - получают из графита, обработанного под большим давлением и при высокой температуре. В результате кристаллическая решётка графита превращается в кристаллическую решётку алмаза. Полученные искусственные алмазы обладают высокой твёрдостью и по механическим свойствам не уступают естественным алмазам. Электрокорунд - кристаллический оксид алюминия, получаемый в результате плавки химически чистого оксида алюминия (глинозёма). При переходе из расплавленного состояния в твёрдое оксид алюминия кристаллизуется в α-корунд - вещество белого цвета. Твёрдость электрокорунда по шкале Мооса равна 9. Выпускаемый промышленностью электрокорунд в зависимости от содержания Аl2О3 подразделяют на три группы: электрокорунд белый (98,5-99,5% Аl2О3), электрокорунд нормальный (91-96% Аl2О3) и электрокорунд чёрный (65-75% Аl2О3). Карбид кремния - химическое соединение кремния с углеродом, получаемое нагреванием смеси кварцевого песка с коксом в электрических печах прои температуре выше 2000°С. Химически чистый карбид кремния бесцветный, а технический в зависимости от количества примесей приобретает оттенки от светло-зелёного до чёрного. Твёрдость по шкале Мооса 9,2. Выпускают карбид кремния двух разновидностей: зелёный и чёрный. Чёрный карбид кремния отличается от зелёного большей хрупкостью и меньшей твёрдостью. Карбид бора - химическое соединение бора с углеродом. Его твёрдость близка к твёрдости алмаза и по шкале Мооса равна 9,7. Связующий материал соединяет абразивные зёрна между собой и придаёт шлифовальному кругу или бруску требуемую форму и механические свойства. Лучшими связками являются керамическая К, вулканитовая В и бакелитовая Б. Керамическая связка - состоит из огнеупорной глины, полевого шпата, талька, мела, кварца и жидкого стекла. До 90% кругов изготавливают на керамической связке. Они обладают большой прочностью и термохимической стойкостью, имеют высокую степень пористости; применяются при всех шлифовальных, хонинговальных и суперфинишных работах. Недостаток - хрупкость. Вулканитовая связка - содержит каучук, до 30% серы и др. веществ. В процессе изготовления круги и бруски подвергаются вулканизации. Эти круги обладают высокой прочностью и эластичностью, но легко засаливаются, чувствительны к повышенным температурам, начиная со 150°С. Применяют при отрезных, прорезных и бесцентровошлифовальных работах. Бакелитовая связка - представляет собой искусственную бакелитовую смолу. Круги прочны и эластичны, но чувствительны к щелочным растворам и термостойки до 300°С. Их применяют при чистовом и тонком шлифовании. Можно изготовлять круги толщиной до 0,5 мм, применяемые для прорезных работ. Различают следующие виды шлифования: круглое наружное, круглое внутреннее, плоское и бесцентровое. Рассмотрим процесс резания при шлифовании применительно к наружному круглому шлифованию. На рис. 7 представлена схема этого процесса. Обрабатываемая деталь А вращается по направлению, указанному стрелкой I; d1 - диаметр детали до обработки; d2 - диаметр детали после обработки, за один проход; следовательно, глубина резания t за один проход будет

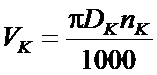

Шлифовальный круг К имеет вращательное движение по направлению стрелки II и поступательное движение, показанное стрелкой Ш. Поступательное движение круга является движением подачи. Величина подачи S за один оборот детали, диаметр круга DK и ширина круга В показаны на рис. 7. Главное рабочее движение здесь складывается из движения при вращении детали и круга. Скорость вращения детали Vu определяется по формуле

где d1 - диаметр детали до обработки, мм; nu - частота вращения детали, об/мин.

Рис. 7. Схема процесса шлифования

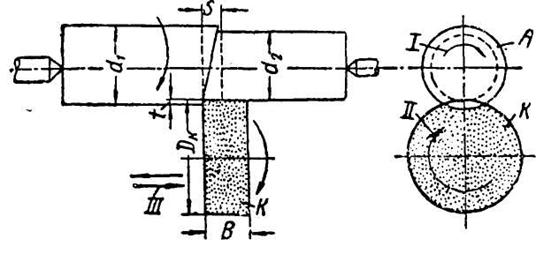

Рис.8. Схема взаимодействия сил при шлифовании Окружная скорость шлифовального круга определяется по формуле

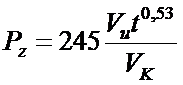

где DK - диаметр круга, мм; nк - частота вращения крута, об/мин. Разложим силу взаимодействия между шлифовальным кругом и обрабатываемой деталью на составляющие (рис.8) Рх, Py, Pz. Важнейшей из них является сила Pz, создающая крутящий момент. Сила Рх должна преодолевать механизм подачи. Сила Ру вместе с Рz изгибает шлифуемую деталь. Для определения Pz при шлифовании стали пользуются эмпирической формулой

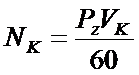

Мощность, необходимая для вращения круга, определяется по формуле

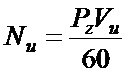

Мощность, необходимая для вращения детали, определяется по формуле

Мощность, необходимая для вращения детали весьма мала по сравнению с мощностью, расходуемой на вращение шлифовального круга. Шлифовальные станки применяют в основном для снижения шероховатости поверхностей обрабатываемых деталей и получения точных размеров. Обычно на шлифование детали подают после предварительной черновой обработки и термических операций; шлифование может быть и единственным методом обработки. Основной инструмент станка - шлифовальный круг, который может иметь самую разнообразную форму. Шлифовальные станки в зависимости от назначения делятся на несколько основных групп: круглошлифовальные центровые и бесцентровые; внутришлифовальные; плоскошлифовальные. В машиностроении применяются также специальные шлифовальные станки для обработки резьбы, зубьев колёс и т.д. Кроме того, для достижения низкой шероховатости поверхности применяют шлифовально-притирочные и шлифовально-отделочные станки, а для получения зеркальной поверхности - полировальные станки. К конструкции шлифовальных станков предъявляют повышенные требования в отношении жёсткости, виброустойчивости, и износостойкости и температурных деформаций.

4. СОДЕРЖАНИЕ ОТЧЁТА

4.1. Цель работы. 4.2. Задание на лабораторную работу. 4.3. Схему процесса шлифования. 4.4. Расчётные формулы и результаты расчётов согласно заданию.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1. В чём сущность процесса шлифования? 5.2. Какие естественные и искусственные абразивные материалы применяются при шлифовании? 5.3. Какие связующие материалы применяются при шлифовании? 5.4. В чём состоит схема наружного круглого шлифования? 5.5. Назначение и классификация шлифовальных станков?

6. ЗАДАНИЯ НА ЛАБОРАТОРНУЮ РАБОТУ

Таблица 1 Варианты заданий на лабораторную работу

Лабораторная работа 2–7 (Программа TP_Lab_2_28) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 426. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

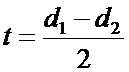

, мм.

, мм. , м/мин,

, м/мин,

, м/мин,

, м/мин, , Н.

, Н. , Вт.

, Вт. , Вт.

, Вт.