Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ИССЛЕДОВАНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ ТОКАРНЫХ РЕЗЦОВ1. ЦЕЛЬ РАБОТЫ

Целью работы является изучение классификации, конструкции и геометрических параметров токарных резцов.

2. ЗАДАНИЕ НА ЛАБОРАТОРНУЮ РАБОТУ

2.1 Ознакомиться с основными классификационными признаками, конструктивными элементами, а также геометрическими параметрами токарных резцов и их влиянием на процессы резания. 2.2. Измерить углы одного из резцов с помощью универсального угломера.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

3.1 Основные классификационные признаки токарных резцов. Конструктивно токарный резец состоит из головки (рабочей или режущей части) и стержня, служащего для закрепления резца в резцедержателе .

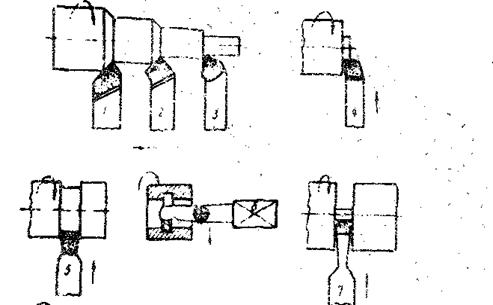

Рис. 1а. Разновидности токарных резцов

Рис. 1б. Разновидности токарных резцов

Токарные резцы классифицируются по следующим основным признакам (рис.1а и 1б): · по направлению подачи - на правые (работающие при подаче справа на лево) и левые; · по конструкции головки - на прямые 1, отогнутые 2 и оттянутые 7; · по способу изготовления - на: цельные и составные (режущая часть - из дорогостоящего материала, а стержень - из углеродистой стали); · по сечению стержня - на прямоугольные, квадратные и круглые; · по виду обработки - на проходные 1, 2, 3; подрезные 4, отрезные 7, прорезные 5, 6; расточные 8, 9; резьбовые 10, 11; фасонные 12 и др.

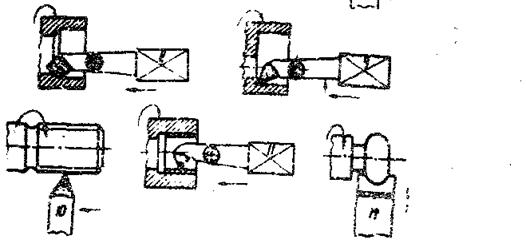

3.2 Конструктивные элементы головки (режущей части) резца. Режущая часть токарного резца (рис.2) имеет следующие элементы: переднюю поверхность 1, по которой сходит стружка; главную режущую кромку 2; главную заднюю поверхность 4; вспомогательную режущую кромку 5 и вершину 6.

Рис. 2. Конструктивные элементы режущей части резца

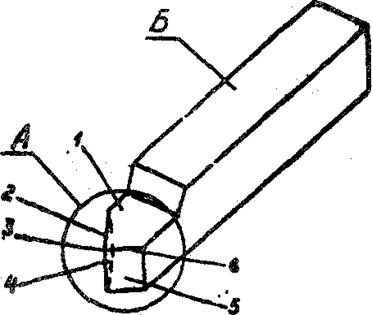

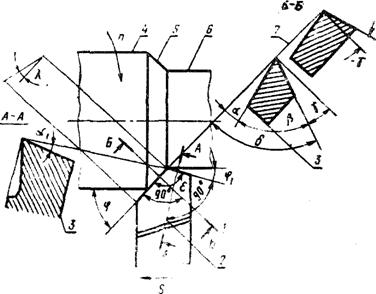

3.3 Принятая система плоскостей. Взаимное расположение поверхностей режущей части резца обусловливается углами их наклона к принятой системе плоскостей (рис.3) основной плоскости резания, главной и вспомогательной секущих плоскостей. Основная плоскость (I) - это плоскость, параллельная направлениям продольной и поперечной подач. Плоскость резания (II) - это плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости. Главная секущая плоскость (III) - это плоскость, перпендикулярная проекции.

Рис. 3. Принятая система плоскостей главной режущей кромки на основную плоскость. Рассмотренные плоскости координируют углы резца относительно обрабатываемой заготовка. При рассмотрении углов в статическом состоянии резец располагают вершиной на уровне и перпендикулярно оси вращения заготовки.

3.4. Углы токарного резца. На рис.4 представлена схема углов на примере проходного резца. В главной секущей рассматриваются следующие углы: главный задний угол α - угол между главной задней плоскостью резца и плоскостью резания 7; угол заострения β - угол между передней и главной задней плоскостями резца; передней угол γ - угол между передней плоскостью и плоскостью перпендикулярной плоскости резания, проведенной через главную режущую кромку. Сумма углов α, β и γ равна 90°. Сумма углов α и β называется углом резания δ (угол между передней поверхностью резца и плоскостью резания).

Рис. 4. Схема углов токарного резца

Условно считается, что угол γ может быть положительным и отрицательным. Отрицательный передний угол (-γ) имеет место при угле резания δ больше 90°. При рассмотрении проходного резца сверху (в плане) видны следующие три угла: главный угол в плане φ - угол между проекцией главной режущей кромки на основную плоскость и направлением подачи; вспомогательный угол в плане φ1 - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи; угол при вершине резца ε - угол между проекциями режущих кромок на основную плоскость. Сумма углов φ, φ1 и ε равна 180°. В вспомогательной секущей плоскости (сечение А-А ) рассматриваются вспомогательные передний γ1 и задний α1 углы. Угол наклона главной режущей кромки λ - угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости (рис. 5).

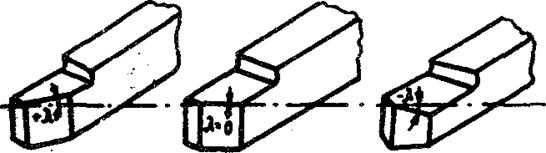

Рис. 5. Угол наклона главной режущей кромки

Угол λ считается положительным, когда вершина резца является низшей точной режущей кромки; отрицательным - когда вершина резца является высшей точкой режущей кромки; равным нулю - когда главная режущая кромка параллельна основной плоскости.

3.5 Влияние углов токарного резца на процесс резания. Задние углы α и α1 уменьшают трение между заданными поверхностями инструмента и поверхностями обрабатываемой заготовки, что снижает силы резаная и уменьшает износ резца. При обработке стальных заготовок величина задних углов принимается равной 6 - 12°. С увеличением переднего угла γ уменьшается работа резания и повышается класс шероховатости обработанной поверхности. При обработке мягких сталей величина угла принимается равной 8 - 20°, при обработке твердых сталей величина угла принимается отрицательной - (5 - 8°). Главный угол в плане φ определяет соотношение между радиальной и осевой силами резания. Величина утла φ зависит от условия обработки и находится в диапазоне 10 - 90°. При обработке деталей малой жесткости величину угла принимают близкой или равной 90°, так как в этом случае радиальная сила, вызывающая изгиб заготовки, минимальна. Наиболее распространенным значением угла φ, назначаемым при обработке на универсальных токарных станках, является 45°. Величина вспомогательного угла в плане φ1 принимается в диапазоне 0 - 45°, наиболее часто принимается равной 12 - 15°. Угол наклона главной режущей кромки λ определяет направление схода стружки: при положительном угле λ направление схода - на обработанную поверхность, при отрицательном угле λ - на обрабатываемую поверхность. Величину угла λ часто принимают равной 0°. При чистовой обработке принимать положительное значение угла λ не рекомендуется, так как сходящая стружка может увеличить шероховатость обработанной поверхности.

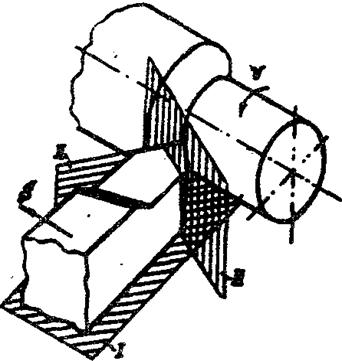

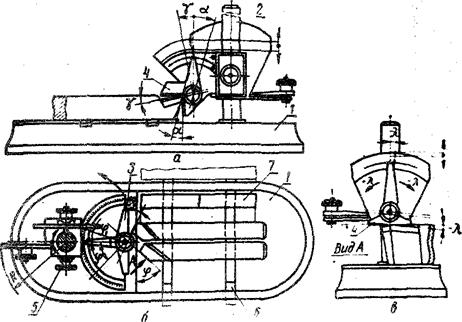

3.6 Средства и методика измерения углов резца. Измерения углов резца производится с помощью универсального угломера (рис.6). Он состоит из массивного основания I и вертикальной стойки, на которой размещен блок шкальных устройств: душ измерения углов α и γ, для измерения углов φ и φ1, для измерения угла λ. Каждое шкальное устройство состоит из шкалы и указателя с измерительными ножками. Верхняя поверхность основания служит для установки контролируемых (измеряемых) резцов. На основании размещается направляющая планка 7, имеющая возможность перемещения поперек плиты но пазам 6. Для измерения углов α и γ необходимо блок шкальных устройств развернуть так, чтобы плоскость измерительных ножек была перпендикулярна проекции главной режущей кромки на поверхность основания угломера. Последовательно совмещая кромки измерительных ножек с передней и задней поверхностями резца, определить по указателю шкалы значение углов α и γ (со своим знаком). Для измерения углов φ и φ1, ослабив фиксатор 5, необходимо развернуть блок шкальных устройств на 180°, а резец приложить к направляющей планке 7. Совмещая последовательно плоскости измерительных ножек с главной и вспомогательной ревущими кромками, по указателю шкалы определить значения углов φ и φ1.

Рис. 6. Измерение углов резца универсальным угломером

Для измерения утла λ блок шкальных устройств необходимо развернуть, а резец установить так, чтобы его главная режущая кромка была в одной плоскости с измерительными ножками. Накладывая измерительные ножки на главную режущую кромку, определить по шкале значение угла λ (со своим знаком).

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1 Цель работы. 4.2 Схема углов исследуемого токарного резца. 4.3 Характеристика исследуемого резца (наименование, назначение, значения измеренных углов).

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1 Классификация токарных резцов. 5.2 Конструктивные элементы режущей части резца. 5.3 Углы токарного резца. 5.4 Влияние величины углов резца на процесс резания. Лабораторная работа 1–7 (Программы TP_Lab_2_6, TP_Lab_2_7, TP_Lab_2_15) |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 280. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |