Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ВЫРУБНОГО ШТАМПА, ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫРУБКИ И ДЕТАЛИ

1. ЦЕЛЬ РАБОТЫ

Целью работы является ознакомление с конструктивными элементами вырубного штампа и приобретение навыка определения основных параметров вырубного штампа, технологического процесса вырубки и детали.

2. ЗАДАНИЕ НА ЛАБОРАТОНУЮ РАБОТУ

2.1 Ознакомиться с конструктивными элементами вырубного штампа. 2.2 Определить значение минимального начального зазора в сопряжении пуансона и матрицы штампа (Zmin) и значения номинальных размеров пуансона (dn1 и ℓn2). 2.3. Определить значение технологического усилия вырубки деталей из различных материалов. 2.4 Определять значения номинальных размеров (dn1 и ℓn2) вырубаемой детали, квалитет точности и предельные отклонения. 2.5 Определить значения действительных размеров деталей, вырубаемых из разных материалов, и дать заключение о соответствии их требованиям точности.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

3.1 Объектом исследования является вырубной штамп. Вырубка относится к группе разделительных операций листовой штамповки и представляет собой процесс полного отделения по замкнутому контуру части материала листовой заготовки. При этом отделяемая часть является изделием, а оставшаяся часть - отходом. Операция вырубки выполняется на прессе с использованием штампа. Штамп является технологической оснасткой (приспособлением), изготавливаемой для выполнения конкретной операции штамповки, т.е. для получения изделия с определенным контуром и размерами. Основными конструктивными элементами штампа являются пуансон (подвижный элемент) и матрица (неподвижный элемент). Рабочими элементами штампа являются режущие кромки пуансона и матрицы.  Схема вырубки и размеры контура матрицы приведены на рис.1.

Рис.1. Схема вырубки 1 - пуансон, 2 - матрица, 3 - отход, 4 - деталь, dH1 и ℓH2 - размеры контура детали

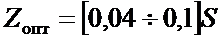

3.2 Для нормального протекания процесса вырубки между сопрягаемыми поверхностями пуансона и матрицы предусматривается конструктивный зазор Z. От величины этого зазора в значительной степени зависит точность размеров контура детали, качество поверхности среза, величина усилия вырубки. Оптимальное значение одностороннего зазора зависит от свойств материала заготовка, oт толщины листа заготовки S и находится в диапазоне При проектировании штампа начальное значение зазора принимается равным минимальному значению Zmin из оптимального диапазона (1). Для вырубного штампа значение Zmin обеспечивается за счет размера пуансона. Отсюда номинальный размер пуансона будет определяться выражением

3.3. Технологическое усилие вырубки, создаваемое прессом, определяется по формуле где L - периметр контура среза, мм; S - толщина листа заготовки, мм; σср - сопротивление материала срезу, МПа. В лабораторной работе необходимо определить усилие вырубки для трех образцов материала заготовки

3.4. При проектировании штампа размеры контура матрицы и пуансона определяются по данным чертежа детали. В лабораторной работе решается обратная задача: по данным чертежа матрицы вырубного штампа (см. рис.1) определяются размеры контура детали. При этом учитывается два условия: во-первых, минимальный размер детали (dH min) принимается за номинальный размер матрицы (dM = dH min); во-вторых, точность размеров контура матрицы принимается на три квалитета выше точности соответствующих размеров контура детали. Этих условий достаточно для определения квалитета точности размеров детали, предельных отклонений (по таблицам ЕСДП СЭВ) и номинальных размеров. Например, размеру контура матрицы по чертежу 34,9Н7(+0,025) соответствует размер контура детали по чертежу 35h10(-0,1).

3.5 Значение действительных размеров вырубаемой детали необходимо определять как среднее из трех измерений микрометром.

4. СОДЕРЖАНИЕ ОТЕТА Отчет должен содержать задание, сведения о технологическом процессе и конструктивных элементах штампа со схемой вырубки, а также результаты расчетов и измерений согласно заданию.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ 5.1 В чем сущность процесса вырубки? 5.2 На что влияет величина зазора между пуансоном и матрицей? 5.3 Для чего определяется технологическое усилие вырубки? 5.4 Из каких условий определялись номинальные размеры детали и предельные отклонения? Лабораторная работа 1–5 (Программа TP_Lab_2_25) |

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 402. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(1)

(1) (2)

(2)

(2)

(2)

(3)

(3)