Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

СПОСОБЫ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПЛАСТМАСССтр 1 из 13Следующая ⇒ Лабораторная работа 1–1 1. ЦЕЛЬ РАБОТЫ Целью работы является ознакомление с методами формообразования деталей из пластмасс и соответствующими им конструктивными особенностями пресс-форм.

2. ЗАДАНИЕ НА ЛАБОРАТОРНУЮ РАБОТУ

2.1 Ознакомится методами формообразования деталей из пластмасс. 2.2 Изучить свойства пластмасс, применяемых при формообразовании деталей. 2.3 Изучить достоинства и недостатки прямого и литьевого прессования. 2.4 Оформить отчет, содержащий заключение.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

3.1. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения реактопластов, термостабильность термопластов. Текучесть характеризует способность материала заполнять форму при переделенных температуре и давлении. Количественная мера текучести - "индекс расплава" - масса материала, выдавливаемого через сопло диаметром 2,095 мм при заданных температуре и давлении в единицу времени. Усадка - относительное уменьшение размеров детали по сравнению с соответствующими размерами пресс-формы. Наибольшую долю в суммарной усадке составляет усадка за счет разности температурные коэффициентов линейного расширения материла детали и пресс-формы. При формовании реактопластов необходимо также учитывать усадку при сополимеризации и поликонденсации. Скорость отверждения - продолжительность процесса перехода реактопластов из вязкотекучего состояния в состояние полной полимеризации. Повышенная скорость отверждения может быть причиной не заполнения отдельных участков пресс-формы. Скорость отверждения существенно зависит от температуры процесса полимеризации.  Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. 3.2 Большинство пластмасс перерабатывают в детали при повышенной температуре, в вязкотекучем состоянии, способами прямого прессования, литьевого прессования, выдавливания (экструзии). Основные параметры режима прессования некоторых пресс-материалов приведены в табл.1 Таблица 1 Основные параметры режима прессования некоторых пресс-материалов

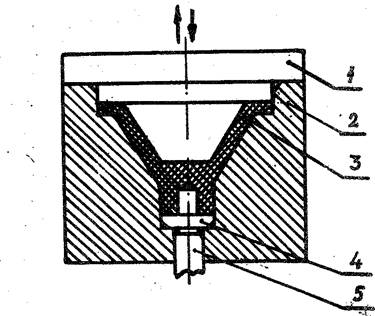

Прямое (компрессионное) прессование - основной способ переработки в детали пресс-материалов с высокой вязкостью и большой скоростью твердения, т.е. термореактивных материалов. Схема прямого прессования представлена на рис.1. При прямом прессовании загружают пресс-материал в разомкнутую форму (в полость матрицы). С помощью пуансона замыкают пресс- форму и создают давление на пресс-материал после нагрева его теплом пресс-форма. Разогретый пресс-материал становится вязким, хорошо заполняет форму и полимеризуется.

Рис.1. Схема прямого прессования 1 - пуансон; 2 - матрица; 3 - деталь; 4 - знак (элемент пресс-формы, предназначенный для образования внутренней полости детали); 5 – выталкиватель Прямым прессованием получают детали средней сложности. Достоинствами прямого прессования являются простота конструкции пресс-формы и экономичное расходование пpecс-материала. Недостатками прямого прессования являются значительные внутренние напряжения в изделии из-за неравномерного прогрева пресс-материала и возможность деформации нежестких элементов арматуры. Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в загрузочную камеру, соединённую с полостью пресс-формы литником. Разогретый в камере пресс-материал в вязкотекучем состоянии под действием пуансона выжимается в полость замкнутой пресс-формы. Схема литьевого прессования представлена на рис.2.

Рис.2. Схема литьевого прессования 1 - пуансон; 2 - загрузочная камера; 3 - литник; 4 - детали; 5 - литниковая плита; 6 - матрица

Литьевое прессование характерно для термопластичных пресс-материалов. Оно позволяет получить детали сложной формы, исключает внутренние напряжения в изделии и деформация нежестких элементов арматуры. К недостаткам литьевого прессования, следует отнести сложность конструкции пресс-формы и повышенный расход пресс-материала. Разновидностью литьевого прессования является литье под давлением. Для подготовки и подачи пресс-материала в пресс-форму используют литейные машины, позволяющие автоматизировать процесс и сделать его непрерывным, высокопроизводительным.

4. СОДЕРЖАНИЕ ОТЧЕТА

Отчет студента по лабораторной работе должен содержать подробное описание достоинств и недостатков пластмасс, применяемых как для прямого, так и для литьевого прессования.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1 Какие характеристики пластмасс используют для оценки их технологичности? 5.2 В чем состоит прямое прессование, литьевое прессование, литье под давлением? 5.3 Какой способ формообразования используют при формовании термореактивпых пластмасс? Лабораторная работа 1–2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 386. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||