Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

РАСЧЕТ РАЗМЕРОВ РАБОЧИХ ПОВЕРХНОСТЕЙ ПРЕСС-ФОРМЫ1. ЦЕЛЬ РАБОТЫ

Целью работы является изучение методики и приобретение навыков определения размеров рабочих поверхностей пресс-формы для заданных размеров и материала детали.

2. ЗАДАНИЕ НА ЛАБОРАТОРНУЮ РАБОТУ

2.1 Для заданных эскиза или рабочего чертежа детали и указанного преподавателем пресс-материала обосновать способ и режим формообразования детали. 2.2 Обосновать конструкцию пресс-формы и оформить ее эскиз. 2.3 Рассчитать предельно допустимые значения размеров охватывающей поверхности пресс-формы. Дать характеристику предложенной студенту пресс-формы, в соответствии с принятыми признаками классификации пресс-форм для пластмасс.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

3.1. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения реактопластов, термостабильность термопластов. Текучесть характеризует способность материала заполнять форму при переделенных температуре и давлении. Количественная мера текучести - "индекс расплава" - масса материала, выдавливаемого через сопло диаметром 2,095 мм при заданных температуре и давлении в единицу времени. Усадка - относительное уменьшение размеров детали по сравнению с соответствующими размерами пресс-формы. Наибольшую долю в суммарной усадке составляет усадка за счет разности температурные коэффициентов линейного расширения материла детали и пресс-формы. При формовании реактопластов необходимо также учитывать усадку при сополимеризации и поликонденсации. Скорость отверждения - продолжительность процесса перехода реактопластов из вязкотекучего состояния в состояние полной полимеризации. Повышенная скорость отверждения может быть причиной не заполнения отдельных участков пресс-формы. Скорость отверждения существенно зависит от температуры процесса полимеризации.  Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. 3.2 Большинство пластмасс перерабатывают в детали при повышенной температуре, в вязкотекучем состоянии, способами прямого прессования, литьевого прессования, выдавливания (экструзии). Основные параметры режима прессования некоторых пресс-материалов приведены в табл.1 Таблица 1 Основные параметры режима прессования некоторых пресс-материалов

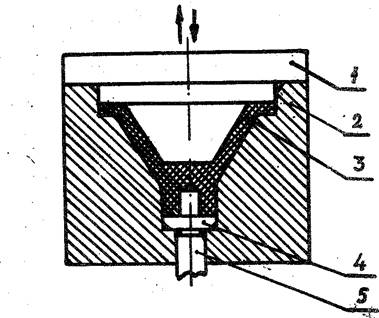

Прямое (компрессионное) прессование - основной способ переработки в детали пресс-материалов с высокой вязкостью и большой скоростью твердения, т.е. термореактивных материалов. Схема прямого прессования представлена на рис.1.

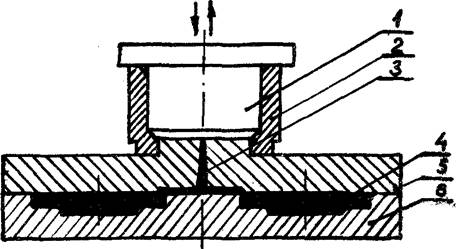

Рис.1. Схема прямого прессования 1 - пуансон; 2 - матрица; 3 - деталь; 4 - знак (элемент пресс-формы, предназначенный для образования внутренней полости детали); 5 - выталкиватель При прямом прессовании загружают пресс-материал в разомкнутую форму (в полость матрицы). С помощью пуансона замыкают пресс- форму и создают давление на пресс-материал после нагрева его теплом пресс-форма. Разогретый пресс-материал становится вязким, хорошо заполняет форду и полимеризуется. Прямым прессованием получают детали средней сложности. Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость пресс-формы, а в загрузочную камеру, соединённую с полостью пресс-формы литником. Разогретый в камере пресс-материал в вязкотекучем состоянии под действием пуансона выжимается в полость замкнутой пресс-формы. Схема литьевого прессования представлена на рис.2.

Рис.2. Схема литьевого прессования 1 - пуансон; 2 - загрузочная камера; 3 - литник; 4 - детали; 5 - литниковая плита; 6 – матрица

Литьевое прессование характерно для термопластичных пресс-материалов. Оно позволяет получить детали сложной формы, исключает внутренние напряжения в изделии и деформация нежестких элементов арматуры.

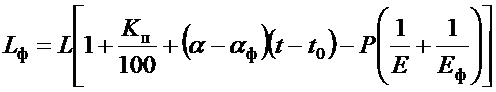

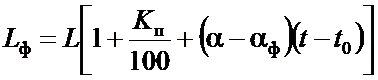

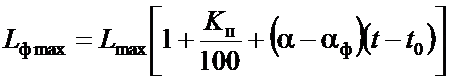

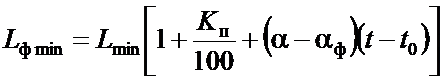

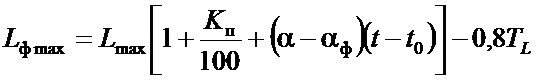

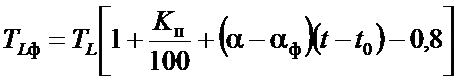

3.3 Размеры элементов пресс-формы определяют из условия равенства заданных размеров детали соответствующим размерам пресс-формы. При расчете необходимо учитывать условиям прессования, температурное расширение и упругую деформацию сжатия, усадку пресс-материала при полимеризации (для термореактивных пластмасс). Размеры элементов охватывающих поверхностей пресс-формы, т.е. поверхностей, формующих наружный контур детали, вычисляют по формуле: где Lф - размер охватывающей поверхности пресс-формы; L - соответствующий размер детали; Kп - коэффициент усадки материала при полимеризации, выраженный в %; α, αф - температурный коэффициент линейного расширения материала детали и пресс-формы; t - температура прессования; t0 - нормальная температура (+20°С); E, Eф - модуль упругости при сжатии материала детали и пресс-формы. Поскольку при прессовании пластмасс P/E ≈ 0, P/Eф ≈ 0, формулу (1) можно использовать в виде Наибольшее и наименьшее предельное значение, а также допуск для любого размера охватывающей поверхности пресс-формы определяются так: где TLф - допуск на размер охватывающей поверхности пресс-формы; TL - допуск на размер детали. Допуск на размер пресс-формы зависит от допуска на размер детали, но отличается от него. Проектируя пресс-форму, создают припуск на износ охватывающей поверхности ее путем уменьшения Lф max по сравнению с расчетным значением. Степень уменьшения Lф max зависит от абразивных свойств пресс-порошка и установленного для пресс-формы ресурса. Обычно уменьшение составляет (0,5-0,8)·TL. С учетом припуска на износ

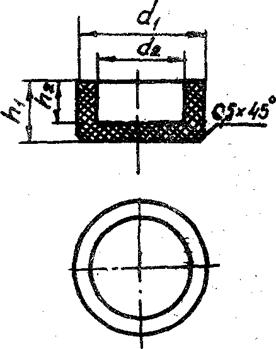

3.4 Варианты заданий для обоснования способа формообразования детали, обоснования конструкции пресс-формы и расчета предельно допустимых значений размера охватывающей поверхности приведены на рис.3.

3.5 Признаками, по которым характеризуют пресс-форму, являются: · способ формообразования, · способ подогрева; · способ связи с прессом, · способ извлечения детали из формы, · количество формующих полостей. Характеризуя пресс-форму, необходимо указать, в каких условиях ee использование целесообразна.

Рис.3. Эскиз формуемой детали и варианты заданий студенту

4. СОДЕРЖАНИЕ ОТЧЕТА.

Отчет студента по лабораторной работе должен содержать эскиз изготовляемой детали, эскиз предложенной студентом пресс-формы для ее изготовления, расчетные формулы и результаты расчетов предельно допустимых значений размера охватывающей поверхности пресс-формы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1 Какие характеристики пластмасс используют для оценки их технологичности? 5.2 В чем состоит прямое прессование, литьевое прессование, литье под давлением? 5.3 Какой способ формообразования используют при формовании термореактивпых пластмасс? 5.4 По каким признакам характеризуют пресс-форму для формования пластмасс? 5.5 Из какого условия определяют размеры элементов пресс-формы? 5.6 Как назначается припуск на износ формующих поверхностей пресс-формы? Лабораторная работа 1–3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 252. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1)

, (1) , (2)

, (2) ,

, ,

, ,

, ,

, .

.