Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обмер и ремонт корпуса автосцепки.Корпус автосцепки 2.1.1. Ширину зева корпуса автосцепки проверяют непроходным шаблоном 821р-1 по всей высоте носка большого зуба. Шаблон прикладывают одним концом к углу малого зуба (рис. 2.1), а другим подводят к носку большого зуба. Если кромка шаблона пройдет мимо носка большого зуба, то зев расширен и подлежит исправлению.

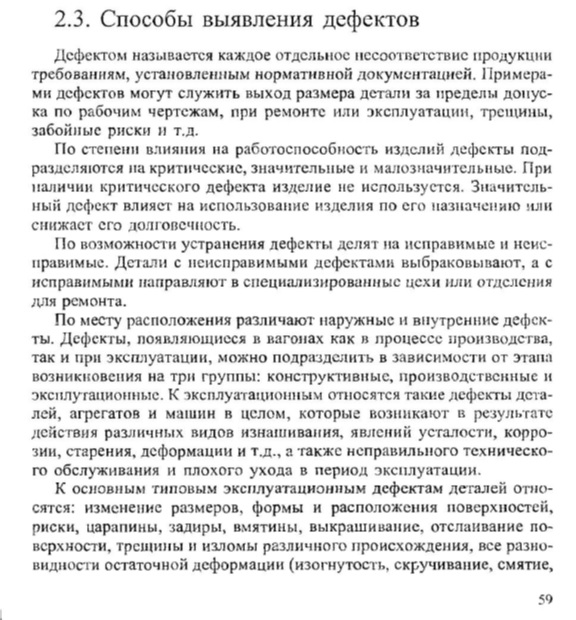

2.1.2. Длину малого зуба (рис. 2.2, а) корпуса и расстояние между ударной стенкой зева и тяговой поверхностью большого зуба (рис. 2.2, б) проверяют шаблонами 892р, 893р и 884р в зависимости от видов ремонта подвижного состава (приложение 2). Проверку выполняют в средней части по высоте зубьев на расстоянии 80 ммвверх и вниз от продольной оси корпуса. При этом зону тяговой поверхности большого зуба, находящуюся напротив окна для лапы замкодержателя, не проверяют, так как ударная стенка зева имеет литейный уклон.Рисунки не приводятся - прим. ред.Если ударная стенка зева была наплавлена и обработана, то расстояние от тяговой поверхности большого зуба до ударной стенки зева должно быть проверено и в этой зоне шаблоном 884р.

2.1.3. Контур зацепления корпуса контролируют проходным шаблоном 827р (рис. 2.3), который перемещают в контуре зацепления по всей высоте так, чтобы направляющая труба 1 шаблона располагалась по закруглению в месте перехода малого зуба в ударную стенку 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Контур годен, если шаблон свободно проходит через него по всей высоте головы корпуса.

2.1.4. Если поверхности контура зацепления корпуса автосцепки или одна из них не соответствуют требованиям проверки шаблонами 892р, 893р или 827р, автосцепка должна быть отремонтирована с доведением до альбомных размеров соответственно 9 шаблону 914р-м с профильной планкой 914/24-1м ц непроходным щупом 914р/21а,  проходным шаблонам 914р/22-м и 914р/25, непроходному 884р и проходному 827р шаблонам, шаблону 822р.При оборудовании автосцепки кронштейнами от саморасцепа по проекту ПКБ ЦВ М1695 вместо шаблонов 914р-м 914р/22-м использовать шаблоны 914р-2М и 914р/22-2М. (В ред. Указания МПС от 09.06.1999 г. N К-1018у) 2.1.5. Шаблоном 914р-м проверяют ударную поверхность малого зуба и ударную стенку зева. Шаблон устанавливают в корпусе так, чтобы упоры с (рис. 2.4, а) были прижаты к ударной стенке зева, а нижняя часть п основания опиралась на нижнюю перемычку малого зуба. Пружины с1, опираясь на кромки окна для замка, прижимаютопоры и основания шаблона к внутренней стенке малого зуба.После установки шаблона проверяют состояние ударных поверхностей контура с помощью профильной планки 914р/24-1м и непроходного щупа 914р/21а (рис. 2.4, г). Профили рабочих поверхностей ребер планки соответствуют вертикальным профилям ударных поверхностей стенок зева и малого зуба.Ребром 1 профильной планки 3 с надписью Зев проверяют ударную поверхность стенки зева, а ребром 2 с надписью "Малый зуб" - ударную поверхность малого зуба.Для проверки ударной поверхности профильную планку прикладывают к контурным листам шаблона так чтобы плоскость планки была перпендикулярна к проверяемой поверхности. Затем планку перемещают по кромкам контурных листов, как по копирам, по всей ширине проверяемой поверхности, а пластинку щупа вводят в зазормежду ребром профильной планки и проверяемой поверхностью контура зацепления.Если профильная планка 3 прилегает одновременно к верхнему 4 и нижнему 5 контурным листам (рис. 2.4, б), то проверяемая поверхность годна. Проверяемая поверхность будет негодна.2.4, в), если профильная планка прилегает плотно к нижнему 5 контурному листу, но не прилегает к верхнему 4 контурному листу или наоборот. Проверяемая поверхность автосцепки годна (рис. 2.4, г, поз. 7), если щуп б не проходит между профильной планкой и ударной поверхностью малого зуба. Корпус автосцепки бракуют, если непроходной щуп по всей своей ширине проходит до упора в прилив рукоятки в зазор между профильной планкой, плотно прижатой по концам к контурным листам шаблона, и проверяемой поверхностью (поз.II). Разность зазоров между профильной планкой и ударными поверхностями малого зуба и зева вверху и внизу не должнапревышать 2 мм. Зазор между профильной планкой и ударной стенкой зева в зоне, лежащей ниже носка большого зуба, не контролируется.

2.1.6. Шаблонами 914р/22-м и 914р/25 проверяют тяговые поверхности малого и большого зубьев корпуса. При этом шаблон 914р/22-м должен свободно надеваться на малый зуб до упора в его боковую поверхность (рис. 2.5, а), а шаблон 914р/25 - свободно проходить между ударной стенкой зева и тяговой поверхностью большого зуба в зоне 3 до упора ограничителей (рис. 2.5, б) в боковую поверхность этого зуба, при этом выступ 1 шаблона должен опираться на кромку большого зуба 2.

2.1.7. Если при проверке корпуса установлено, что профильная планка своими концами прилегает к контурным поверхностям шаблона неплотно, или проходной шаблон для малого зуба полностью на него не находит, или проходной шаблон для большого зуба не проходит до упора в его боковую поверхность, значит на проверяемых поверхностях имеется лишний металл, который необходимо снять до плотного прилегания профильной планки к контурным поверхностям или до свободного прохода проходных шаблонов на малый и большой зубья. Если необходимо наплавить ударные поверхности зева и малого зуба корпуса автосцепки, то толщину наплавляемого слоя определяют по зазорам а и б (рис. 2.6) между наплавляемой поверхностью и ребром профильной планки 914р/24-1м. Для определения наибольшей допускаемой толщины наплавкитяговой поверхности малого зуба нужно из значения зазора вмежду ребром шаблона 914р/22-м, плотно прижатого к ударной поверхности малого зуба, и тяговой поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора а. Для определения толщины слоя наплавки тяговой поверхности большого зуба надо из значения зазора г между ребром шаблона 914р/25, плотно прижатого к ударной поверхности зева, и тяговой поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора б.

2.1.8. После ремонта поверхности контура зацепления корпуса должны быть параллельны кромкам шаблона 827р. 2.1.9. Углы зева и малого зуба корпуса проверяют шаблоном 822р (рис. 2.7).

2.1.10. При ремонте поверхностей контура зацепления корпуса не разрешается накладывать сварные швы ближе 15 мм к местам закруглений (рис. 2.8, а). Переход от наплавленной ударной поверхности стенки зева к неизнашиваемой должен быть плавным на длине не менее 15 мм для беспрепятственного скольжения автосцепокдруг по другу в момент сцепления. Кромка угла, образуемого наплавленной ударной поверхностью малого зуба и поверхностью, к которой прилегает замок, должна быть без закруглений по всей высоте (рис. 2.8, б). Твердость наплавляемого металла ударно-тяговых поверхностей для грузовых вагонов и локомотивовдолжна быть не менее НВ 250, для рефрижераторных и пассажирских вагонов и вагонов электропоездов - не менее НВ 450.

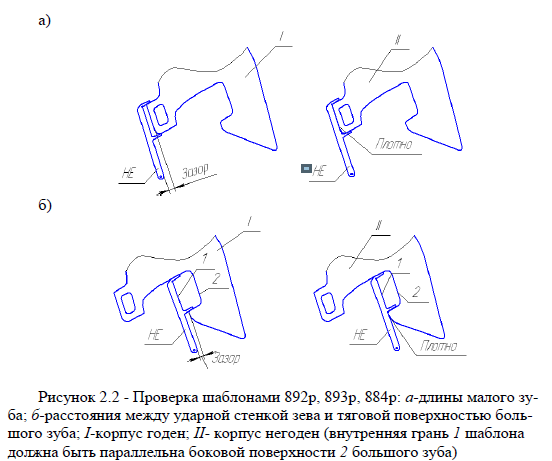

2.1.11. Ширина кармана для замка в корпусе считается увеличенной, если при вращении валика подъемника подъемник замка проходит мимо нижнего плеча предохранителя, не задевая его своим верхним широким пальцем. В этом случае соосно с малым отверстием для валика подъемника должна быть приварена шайба такой толщины,чтобы ширина исправленного кармана отвечала требованиям проверки непроходным шаблоном 845р и проходным 848р. Для проверки шаблон 845р вводят в карман корпуса автосцепки через большое отверстие для валика подъемника до упора во внутреннюю стенку кармана так, чтобы шаблон касался стенки корпуса всей торцовой поверхностью (рис. 2.9, а). При этом цилиндрическая часть шаблона не должна проходить между стенками кармана. Шаблон 848р вводят внутрь головы корпуса через окно для замка и пропускают между стенками кармана. Ширина кармана признается правильной, если мерительная полоса шаблона свободно проходит между стенками по всей ширине кармана (рис. 2.9, б).

Шаблоном 845р также контролируют расстояние от передней кромки отверстия для валика подъемника до стенки отверстия для запорного болта (рис. 2.10). Для этого шаблон устанавливают так, чтобы прямолинейная поверхность а непроходной его планки входила в паз для запорного болта, при этом полукруглая поверхность б шаблона недолжна проходить мимо передней кромки отверстия для валика подъемника (положение 7). Если поверхность б проходит мимо передней кромки отверстия для валика подъемника (положение II), то необходимо наплавить стенку паза для запорного болта, а затем обработать ее заподлицо с поверхностью задней кромки отверстия для валика подъемника.После обработки отверстие проверяют шаблоном 845р с установкой запорного болта, который должен свободно входить на свое место и легко извлекаться.

2.1.12. Диаметры и соосность малого и большого отверстий для валика подъемника проверяют шаблоном 797р (рис. 2.11), а положение отверстий относительно контура зацепления автосцепки – шаблонами 937р и 797р (рис. 2.12).

Корпус считается годным, если проходная часть шаблона 797р свободно входит в соответствующее отверстие, анепроходная часть шаблона не входит в отверстие до упора в торец прилива корпуса. Если непроходные части шаблона входят в соответствующие отверстия, значит стенки отверстий изношены и их надо отремонтировать наплавкой с последующей обработкой. После ремонта положение отверстий проверяют шаблонами 937р и 797р (см. рис.2.12). Для проверки шаблон 937р вводят в карман корпуса, а черезотверстие этого шаблона пропускают шаблон 797р. Затем, прижимая шаблон к внутренней стенке и нижней перемычке малого зуба, перемещают его по направлению стрелки А, проверяя при этом зазор а между упором 7 и ударной стенкой 2 зева. Положение отверстий признается правильным, если этот зазор составляет не более 4 мм.

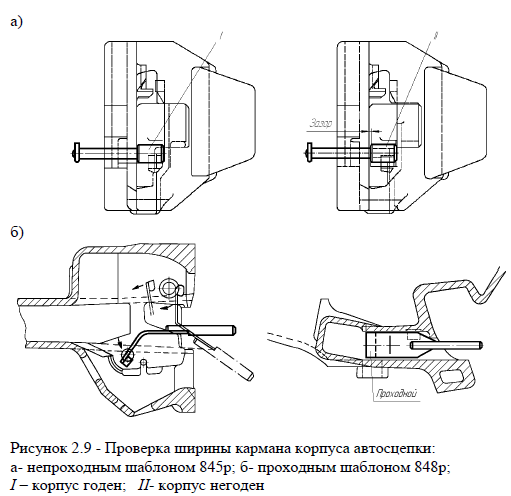

2.1.13. Размеры шипа для замкодержателя и его положение относительно контура зацепления корпуса автосцепки проверяют шаблонами 849р-1,806р и 816р. Шаблоном 849р-1 контролируют высоту шипа (рис. 2.13). Если в пространство между стенкой со стороны малого зуба и торцом шипа проходит проходная часть шаблона и не проходит непроходная, значит высота шипа соответствует требованиям. Если в это пространство проходит непроходная часть шаблона (шип короткий) или не проходитпроходная (шип длинный), то шип должен быть отремонтирован. Проверка производится по всей поверхности торца шипа.

Диаметр и состояние кромки торца шипа проверяют шаблоном 806р (рис. 2.14). С этой целью шаблон плотно прижимают к торцу шипа и перемещают вдоль рукоятки (показано стрелками), последовательно поворачивая рукоятку в зоне А. Если при этом шип проходит в проходной вырез шаблона и не проходит в непроходной, то онсчитается исправным (годным). В противном случае шип должен быть отремонтирован.

Положение передней поверхности шипа относительно контура зацепления автосцепки проверяют шаблоном 816р (рис. 2.15). Для проверки шаблон вводят в карман корпуса автосцепки и устанавливают так, чтобы опоры 4 были прижаты к внутренней стенке малого зуба, опоры 5 упирались в ударную стенку зева, а внутренняя опора 3 своей нижней плоской частью опиралась на верх шипа для замкодержателя. Удерживая шаблон в таком положении, поднимают заостренный конец стрелки 7 до тех пор, пока выступ 2 на другом ее конце не упрется в переднюю часть поверхности шипа. Положение 7 шипа считается правильным, если заостренный конец стрелки 7 не выходит за пределы контрольного выреза б в листе шаблона. Шип негоден, если острие стрелки выходит за пределы выреза (положение II).

Если шип не удовлетворяет требованиям проверки хотя бы одного из шаблонов 849р-1, 806р и 816р, то его необходимо отремонтировать и затем проверить вышеуказанным порядком. Но в этом случае к шипу предъявляется более жесткое требование: конец стрелки 7 не должен выходить за пределы более глубокого выреза а шаблона. Кроме того, нужно проверить положение отремонтированного шипа относительно отверстия для валика подъемника шаблоном 938р (рис.2.16). Это положение считается правильным, если шаблон отверстием а надевается на шип, а выступом б входит в малое отверстие для валика подъемника. Как у отверстия, так и у шипа шаблон долженприлегать к плоскости кармана корпуса.

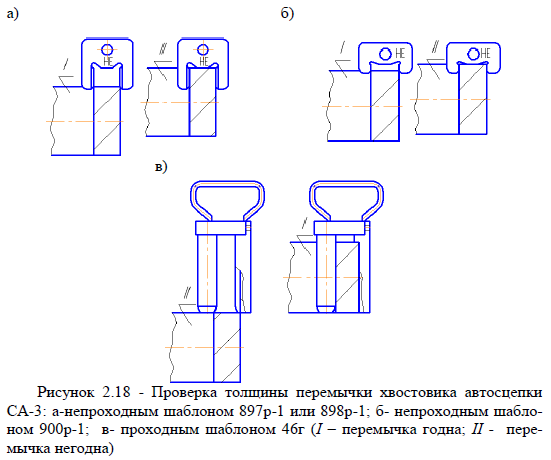

2.1.14. Положение полочки для верхнего плеча предохранителя в корпусе относительно шипа для замкодержателя и контура зацепления проверяют шаблоном 834р (рис. 2.17), после того, как будет установлено, что шип для навешивания замкодержателя удовлетворяет требованиям проверки шаблонами 849р-1,806р и 816р. Для проверки шаблон 834р нужно взять за основание б, ввести в карман корпуса и установить так чтобы упоры 3 и выступы 4 были плотно прижаты к неизнашиваемой части ударной поверхности зева и внутренней стенке малого зуба, а прямоугольная опора 1 опиралась на шип для замкодержателя. После такой установки шаблона положение полочки по вертикали проверяют поворотом стрелки 2, заостренный конец которой поднимают вверх до тех пор, пока ее задний конец не упрется в верхнюю поверхность полочки. Положение полочки по горизонтали проверяют с помощью движка 5, который передвигают до упора в переднюю кромкуполочки. Если острие стрелки 2, опирающейся другим своим концом на рабочую поверхность полочки, располагается вне пределов обеих ступеней контрольного выреза б, значит положение полочки по вертикали неправильное (поз. А). Если указатель движка 5, упирающегося в полочку, располагается вне пределов обеих ступенейконтрольного выреза г, то это указывает на неправильное положение полочки по горизонтали (поз. Б). Для правильного показания шаблона при проверке положения полочки по вертикали необходимо поворачивать стрелку 2 при полностью выдвинутом на себя движке 5, а положение полочки по горизонтали проверять при крайнем нижнем положении указателя стрелки 2. Полочка, не удовлетворяющая требованиям проверки шаблоном 834р, должна быть отремонтирована или заменена новой. Новую или отремонтированную полочку также проверяют шаблоном 834р, как описано выше. Но при этом предъявляются повышенные требования, а именно: положение полочки считается правильным, когда указатели стрелки и движка располагаются соответственно в пределах более глубоких вырезов а и в. 2.1.15. Толщина перемычки хвостовика автосцепки СА-3 должна отвечать требованиям проверки непроходным шаблоном 897р-1 или 898р-1 (рис. 2.18, я) в зависимости от вида ремонта подвижного состава (приложение 2) как со стороны верхней, так и со стороны нижней плоскости. Перемычка считается годной, если шаблон ненадевается на нее полностью (поз. 7); если шаблон доходит до упора в перемычку, то она негодна (поз.II). Перемычка, изношенная клином тягового хомута и имеющая размеры менее допустимых, подлежит наплавке. Изношенную торцовую частьхвостовика восстанавливают наплавкой в случае, если длина хвостовика автосцепки менее 645 мм, а для автосцепки СА-ЗМ*1 - менее 654 мм. Толщина перемычки хвостовика автосцепки СА-ЗМ, измеренная в средней части, должна быть не менее 44 мм при всех видах периодического ремонта подвижного состава. Измерение производится кронциркулем, снабженным мерительной планкой. 2.1.16. Перемычка хвостовика автосцепки СА-3 со стороны клина должна быть обработана таким образом чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны не менее 16 мм и не более 20 мм, с плавным переходом в боковые поверхности стенок отверстия.

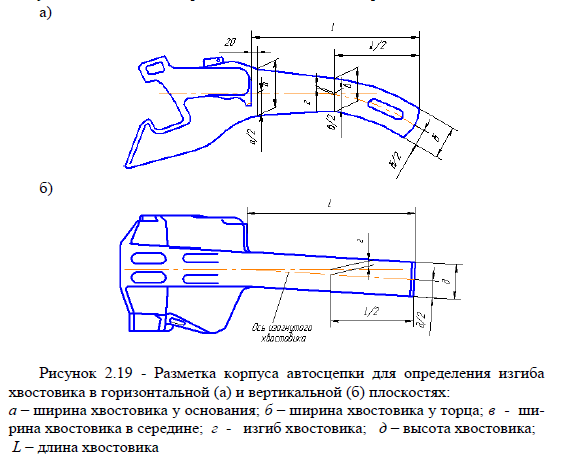

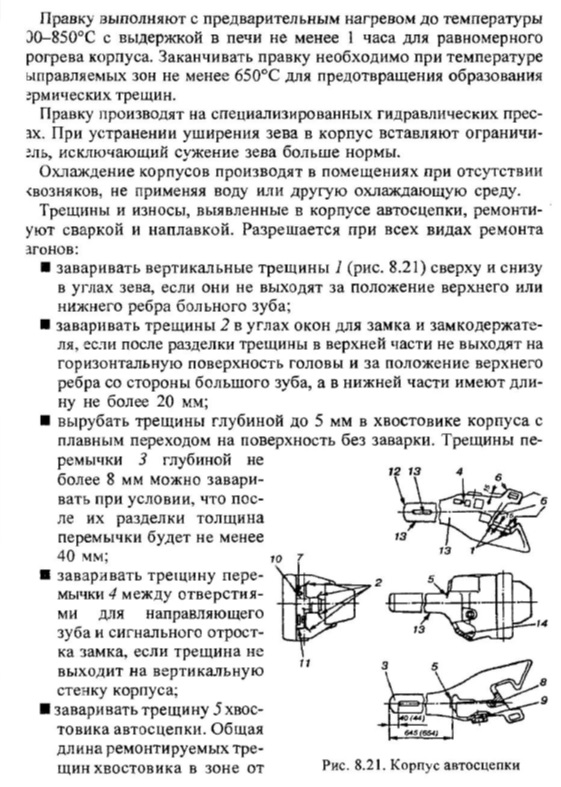

_________________________ * Автосцепка СА-ЗМ устанавливается на 8-осных и некоторых специальных вагонах, а также маневровых 8-осных локомотивах. Допускается при ремонте производить замену автосцепки СА-ЗМ на автосцепку СА-3 с ограничителем вертикальных перемещении при одновременной замене упряжного устройства (тяговый хомут, поглощающий аппарат, клин тягового хомута) в соответствии с проектом ПКБ ЦВ N М 1497.00.000. После ремонта перемычку хвостовика проверяют непроходным 900р-1 (рис. 2.18, б) и проходным 46г (рис. 2.18, в) шаблонами. Поверхности хвостовика корпуса, соприкасающиеся с тяговым хомутом, центрирующей балочкой, стенками ударной розетки и клином тягового хомута (боковые стенки отверстия), изношенные на глубину более 3 мм, должны быть наплавлены, а затем обработаны заподлицо с литейной поверхностью. 2.1.17. Погнутый хвостовик автосцепки должен быть выправлен в том случае, если его изгиб г (рис. 2.19), измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм. Разметка корпуса для определения изгиба в горизонтальной плоскости производится, как показано на рис. 2.19, а. Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на торце и в средней части. После этого соединяют линией точки, обозначающие середину хвостовика в началеи в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части. Изгиб г в вертикальной плоскости отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе (рис. 2.19, б). Не разрешается выправлять хвостовик автосцепки с заваренными или незаваренными трещинами в зоне выправляемых мест.

2.1.18. Трещины в хвостовике корпуса автосцепки глубиной до 5 мм допускается вырубать с плавным переходом на литейную поверхность без последующей заварки. Мелкие трещины (сетчатые)глубиной не более 8 мм в перемычке хвостовика разрешается вырубать с последующей заваркой при условии, что после их вырубки толщина перемычки будет не менее 40 мм. 2.1.19. Ограничители вертикальных перемещений пассажирских вагонов, вагонов электропоездов, рефрижераторных, восьмиосных и других грузовых вагонов, на которые предусмотрена постановка ограничителей, не должны иметь изгибов, износов более 5 мм. Расстояние от продольной оси (литейного шва) корпуса автосцепки до горизонтальной полки ограничителя должно быть 280+5 мм (рис. 2.20, а). Автосцепки вагонов для перевозки опасных грузов должны иметь как нижний, так и верхний ограничитель (рис. 2.20, б).

2.1.20. Износ стенок отверстия в хвостовике паровозной автосцепки более 4 мм по диаметру по сравнению с номинальным (альбомным) размером не допускается. Изношенные поверхности стенок отверстия восстанавливают наплавкой с последующей расточкой до альбомного размера. Разрешается изношенные стенки отверстия растачивать до диаметра 86Н8 мм с последующей запрессовкой в него стальной втулки с внутренним диаметром 76 мм и наружным 86Х8 мм. Выступы а (рис.2.21) при износе на глубину более 5 мм допускается наплавлять с последующей обработкой до альбомных размеров.

19. Ремонт деталей автосцепного устройства.

Защитные покрытие. Защитными покрытиями называются тонкие слои неметаллических веществ или некоррозируемых металлов, искусственно создаваемые на поверхности металлических и деревянных предметов, предохраняющие их от коррозии и гниения путем изоляции поверхности от окружающей среды. Обычно защитные покрытия выполняют и декоративные функции. Неметаллические покрытия бывают органическими и неорганическими. К органическим относятся лаки и краски, а также резина и пластические массы. Неорганические покрытия представляют собой полученные на поверхности металлов неорганические соединения (фосфаты, окислы) или покрытия на основе силикатных эмалей. Коррозия металлов — это процесс разрушения (разъедания) металла вследствие его химического или электрохимического взаимодействия с окружающей средой. Изношенный металл отдается обработке. К примеру, металлообработка в Ростове выполняется тут. Химическая коррозия возникает под действием кислорода, хлора, сернистых газов обычно при повышенной температуре (газовая коррозия), а также органических жидкостей, не проводящих электрический ток, таких как нефтяные масла, бензин (жидкостная коррозия). Электрохимическая коррозия происходит под действием электролитов. Наиболее распространенным ее видом является атмосферная коррозия. Влага, находящаяся в воздухе, всегда присутствует на поверхности изделия и, растворяя в себе сероводород, углекислый газ из воздуха, становится естественным электролитом, который, взаимодействуя с поверхностными слоями металла, вызывает их разрушение. Почвенная коррозия воздействует на предметы, находящиеся во влажной земле. Если эти предметы попадают под действие блуждающих токов, возникает электрическая коррозия. Контактная коррозия появляется в конструкциях из несовместимых металлов, например, при соединении алюминия со сталью или бронзой. Коррозия при трении под напряжением (фреттинг-процесс) возникает в заклепочных соединениях, на деталях роликовых подшипников. Для борьбы с коррозией используют легирование металлов, устраняют или снижают контактную коррозию за счет применения в конструкциях совместимых металлов и др. Изделия из дерева подвергаются гниению — разрушению (разложению) спорами разных грибков и насекомыми. Для изделий из древесины применяют консервацию и пропитку антипиренами. Консервацию древесины проводят для увеличения ее сопротивляемости загниванию, так как тонкая пленка покрытия не всегда препятствует проникновению спор грибков и насекомых в глубь деревянных изделий. Она заключается в пропитке древесины специальными веществами — антисептиками. В качестве антисептиков применяют креозотовое масло, нафтенат меди, фтористый натрий, хлористый цинк, а также комбинированные антисептические препараты. Пропитывают древесину антипиренами для придания ей огнестойкости. Антипирены при нагревании обволакивают поверхность изделия плотной корочкой или слоем негорючих газов, препятствующих доступу воздуха. В качестве антипиренов применяют буру и фосфорнокислый аммоний. Бура при нагревании сильно вспучивается, выделяя пары воды, а затем сплавляется в стеклообразную массу. Фосфорнокислый аммоний выделяет аммиак и фосфорные кислоты, которые плавятся и покрывают поверхность огнезащитной пленкой. В качестве комбинированного огнеупорно-антисептического соединения употребляют хлормагниевую соль - бишофит. Долговечность покрытия, его способность выполнять защитные функции в условиях эксплуатации зависят от качества очистки поверхности перед нанесением покрытия, материала покрываемой поверхности, вида и состава покрытия, способа нанесения покрытия.

Ремонт грузовых тележек. 1. Неисправности грузовых тележек и их причины Основными неисправностями тележек являются износы трущихся деталей, трещины и изломы литых боковых рам и надрессорных балок, ослабление заклепок фрикционных планок, разрегулировка зазоров скользунов. На величину и интенсивность износов и повреждений решающее влияние оказывают правильный выбор материала деталей, соблюдение технологического процесса изготовления, ремонта и сборки тележек, своевременное выявление и устранение неисправностей. Кроме деталей фрикционного гасителя, интенсивному износу из- за трения подвержены отверстия кронштейнов для валиков подвесок тормозных башмаков, отверстия кронштейна державки мертвой точки, наклонные поверхности и подпятники надрессорной балки, детали горизонтальных скользунов, а также направляющие и опорные поверхности буксовых проемов боковых рам. У подпятников наиболее быстро изнашиваются внутренние поверхности наружного бурта по оси, совпадающей с продольной осью вагона, и опорные поверхности. Их средняя интенсивность износа составляет соответственно 0,8 и 0,4 мм в год. При значительных износах создаются условия для относительного перемещения и соударения пятников и надрессорных балок и образования в них трещин. Повышенные износы в шарнирах тормозной передачи приводят к увеличению на них динамических нагрузок и могут быть причинами трещин. Трещины и изломы боковых рам и надрессорных балок возникают из-за значительных динамических нагрузок, скрытых дефектов в литье, усталостных явлений металла, наличия на поверхности деталей забоин и ожогов от электросварки, которые являются концентраторами напряжений. Особенно сложны условия эксплуатации боковых рам, являющихся необрессоренными деталями. Причинами трещин и изломов деталей тележек могут быть нарушения правил эксплуатации и сборки. Ослабление и обрывы заклепок фрикционных планок происходят из-за их ступенчатого износа, который приводит к ударам клина и планки. В четырехосных тележках встречаются трещины в соединительной балке в зоне расположения скользунов, пятников и центрального подпятника. В боковых рамах тележек ЦНИИ-ХЗ (18-100) наиболее вероятны трещины в углах буксовых и рессорных проемов, в наклонном, нижнем и верхнем поясах, в приливах для валиков подвесок тормозного башмака. При контроле надрессорных балок особое внимание следует уделять зонам подпятника, опорам скользунов, наклонным поверхностям и местам расположения литейных отверстий. Не допускается эксплуатация вагонов, в тележках которых имеются трещины боковых рам и надрессорных балок, выявлено отсутствие или излом колпака скользуна и его болта. В эксплуатации следует контролировать зазоры между скользунами тележек и рам вагонов. Суммарный зазор между скользунами с обеих сторон тележки у четырехосных вагонов должен быть не менее 4 и не более 20 мм. Отсутствие зазоров между скользунами по диагонали вагона не допускается. У цистерн для перевозки газов суммарные зазоры в скользунах должны быть не менее 4 и не более 16 мм. Кроме того, у цистерн для перевозки газов не разрешается отсутствие зазоров хотя бы с одной стороны тележки. Для восьмиосных вагонов суммарный зазор между скользунами соединительной и шкворневой балок для одной тележки должен быть не менее 4 и не более 15 мм, а между соединительной и надрессорной балками — не менее 4 и не более 20 мм для каждой двухосной тележки. При обнаружении хотя бы одной из перечисленных неисправностей, вагон направляется в текущий отцепочный ремонт. 2. Организация работ при ремонте тележек грузовых вагонов Входной контроль тележек при деповском и капитальном ремонте производят после постановки вагонов на ремонтные позиции. При этом проверяют положение деталей рессорного комплекта, завышение фрикционных клиньев относительно надрессорной балки, наличие свободного перемещения фрикционных клиньев и пружин, зазоры между скользунами тележки и рамы вагона. Результаты проверок заносят в дефектную ведомость и используют при ремонте деталей и узлов. Проверяют срок службы литых деталей, который не должен превышать 30 лет. Ремонт тележек при плановых видах ремонта выполняют в теле-жечных отделениях поточным или поточно-конвейерным методом. Независимо от метода ремонта в тележечном отделении должны быть позиции обмывки, разборки, сборки, ремонта и приемки готовых тележек. Ремонтные позиции оборудуют стендами, средствами неразрушающего контроля и технологической оснасткой, которые позволяют максимально механизировать выполняемые работы, повышают производительность труда и обеспечивают необходимое качество ремонта Перед обмывкой рама тележки снимается с колесных пар, устанавливается на технологическую тележку, которая тяговой лебедкой подает раму в моечную машину. Обмывка тележек с колесными парами, не требующими полной ревизии букс, не допускается. Обмывку выполняют подогретым до температуры не менее 60°С моющим раствором типа МЛ-52, МС-8, «Лабомид-101» в концентрации 30 г/л под давлением 19 кгс/см2. После обмывки тележки тщательно очищают от отслаивающейся ржавчины и разрушившегося лакокрасочного покрытия. Особое внимание уделяют очистке контролируемых зон (рис. 6.1, 6.2). После очистки рама тележки устанавливается на позицию разборки, на которой последовательно производят демонтаж рычажной передачи, шкворня, рессорного комплекта, деталей скользунов и боковых рам. Контроль технического состояния боковых рам и надрессорных балок включает визуальный осмотр, измерение величины износов и дефектов с помощью средств допускового контроля (шаблонов) и неразрушающий контроль. В качестве средств неразрушающего контроля боковых рам и надрессорных балок тележек применяют вихретоковый дефектоскоп ВД-12НФ или установки феррозон-дового контроля типа ДФ (ДФ-1, ДФ-103, ДФ-105, ДФ-201). Дефек-тоскопирование деталей тележек производится в полном соответствии с требованиями «Технологической инструкции по испытанию на растяжение и неразрушающему контролю деталей вагонов» № 637-96 Рис. 6.1. Схема контролируемых зон на боковой раме тележки:

1 — угол буксового проема внутренний; 2 — угол буксового проема наружный; 3 — пояс над буксовым проемом; 4 — верхний пояс; 5 — наклонный пояс; 6. — угол рессорного проема; 7. — отбуртовки окон ПКБ ЦВ МПС России. Перед проведением дефектоскопирования необходимо произвести осмотр контролируемых деталей визуально на стенде-контователе с применением лупы семикратного увеличения, переносного светильника с напряжением питания 12 или 36 В, металлической щетки, шаблонов. Визуальному осмотру подвергают все поверхности надрессорных балок и боковых рам. Обнаруженные при

Рис. 6.2. Схемы контролируемых зон на надрессорной балке тележки: визуальном осмотре дефекты обводят мелом и проверяют повторно вихретоковым, феррозондовым или магнитопорошковым методом. Позиции осмотра должны быть оборудованы стационарными или передвижными стендами, которые позволяют производить раздвижку боковых рам и кантование в удобное для контроля положение боковых рам и надрессорных балок. 1 — нижний пояс; 2 — верхний пояс; 4 — подпятник; 5 — наклонная плоскость Стенд (рис. 6.3) используется для разборки, контроля и ремонта деталей тележек. Тележка 18-100 устанавливается на стенд мостовым краном, при этом боковые рамы и надрессорная балка попадают в гнезда соответствующих механизмов поворота. С помощью цилиндра Рама Балка

Рис. 6.3. Схема стенда для ремонта тележек грузовых вагонов: 1 — цилиндр механизма подъема надрессорной балки; 2 — цилиндр механизма поворота надрессорной балки; 3 — цилиндр механизма раздвижки; 4 — цилиндр механизма поворота боковой рамы удаления фрикционных клиньев и пружин боковые рамы выводятся за пределы габаритов надрессорной балки с помощью пневмоцилиндров раздвижки Кантователи должны обеспечить осмотр надрессорной балки и боковой рамы с их поворотом на 180° относительно продольной оси. Неразрушающему контролю подлежат зоны деталей в соответствии с рис. 6.1 и 6.2. Наличие трещин в деталях тележек не допускается, за исключением трещин, которые устраняются в соответствии с действующей ремонтной документацией. Детали тележек с износами более допустимых норм ремонтируют сваркой и наплавкой с последующей механической обработкой до чертежных размеров. Разрешается ремонтировать боковые рамы и надрессорные балки со сроком эксплуатации не более 28 лет. 225 Сварочные и наплавочные работы на деталях тележек выполняют на специальных сварочных позициях, оборудованных кантователями, электросварочным, газосварочным оборудованием и другими приспособлениями. 15 Технолсния ремонта ьаюнов Механическую обработку наплавленных поверхностей и сварочных швов производят на специализированных станках, а также сверлильных, фрезерных и строгальных станках, оборудованных необходимыми приспособлениями. Отремонтированные и проверенные детали тележек подают на позицию сборки. После сборки и проверки качества ремонта на тележки наносят установленные клейма и надписи, окрашивают, а после подкатки под вагон производят выходной контроль отремонтированных тележек. 3. Ремонт боковых рам Ремонт боковых рам тележек заключается в восстановлении изношенных трущихся мест и заварке допускаемых трещин. Втулки кронштейнов 1. мм. Если диаметр отверстия для втулки более 45 мм, отверстие рассверливают до диаметра 50 мм, устанавливают металлическую втулку с внутренним диаметром 45 мм и обваривают ее по периметру. Износ поверхностей направляющих для букс 2. мм допускается устранять фрезерованием при условии, что оставшаяся высота прилива опорной поверхности должна быть не менее 0,5 мм. При наличии любых трещин в несущих зонах боковые рамы бракуются. Разрешается ремонтировать сваркой при плановых видах ремонта следующие дефекты:

Рис. 6.4. Боковая рама тележки 18-100 226 ■трещины ■ трещины ■ продольную трещину ■ откол ушек 7 в местах крепления фрикционных планок, если отколото не более двух ушек по диагонали. Ремонтировать наплавкой опорные поверхности Допускаемые размеры боковых рам тележек 18-100 при выпуске из деповского ремонта приведены на рис. 6.5. При выпуске из капитального ремонта база боковой рамы Расстояние между стенками проема для рессорного комплекта боковой рамы и наружными челюстями буксовых проемов измеряют до постановки фрикционных планок. Их разность (размеры

Рис. 6.5. Размеры боковых рам тележек 18-100 при выпуске из деповского ремонта База боковой рамы измеряется шаблоном на расстоянии 60 мм от низа направляющей плоскости (рис. 6.5). Разница в размерах 4. Ремонт надрессорных и соединительных балок При осмотре надрессорной балки (рис. 6.6) определяют исправное состояние верхних, вертикальных, нижних поясов и колонки, опорной части

Рис. 6.6. Надрессорная балка тележки подпятника, исправность боковых опор скользунов и степень износа трущихся поверхностей. Внутренние поверхности балки осматривают с подсветкой через технологические отверстия верхнего и нижнего поясов. При плановых видах ремонта разрешается: · заварка трещин · заварка продольных трещин · заварка трещин · заварка трещин · заварка продольных трещин · наплавка отколов

■ наплавка упорных ребер Трещины Упорные наружные и внутренние бурты подпятников наплавляют, если оставшаяся толщина наружного бурта не менее 11 мм, внутреннего — не менее 7 мм. Перед выполнением сварочных работ на боковых рамах и надрессорных балках необходимо ремонтируемое место подогреть до температуры 250+300°С. При деповском ремонте наклонные поверхности надрессорных балок Приварка планок разрешается, если оставшаяся толщина наклонной плоскости 6-9 мм. Наклонные поверхности необходимо отфрезеровать до толщины 8 или 6 мм для установки ремонтной планки толщиной соответственно 10 и 12 мм. Ремонт вставками толщиной 18 мм производят, если выявлен износ стенок надрессорных балок свыше 9 мм, включая сквозные протертости и провалы. Перед установкой вставки в наклонной плоскости вырезается окно с использованием ручной кислородной резки и специального кондуктора. Подготовленные планки или вставки ставятся на прихватках и, после подогрева наклонной плоскости до температуры 200+250°С, приваривают ручной сваркой электродами марок У ОНИ-13/45 или полуавтоматической сваркой в среде углекислого газа сварочными проволоками СВ-08Г2С или СВ-09Г2СЦ. Корневой шов при ручной дуговой сварке производят электродами диаметром 3 мм, последующие — диаметром 4-5 мм. Начало и окончание каждого из проходов не должно находиться в углах вставки. Для снижения сварочных напряжений все швы, начиная со второго, должны проковываться по мере остывания металла при температуре не менее 450°С либо ниже 150°С.

Рис. 6.7. Ремонт наклонных поверхностей надрессорной балки

Колпак скользуна при износе более 3 мм ремонтируют наплавкой или приваркой накладок. Высота боковых сторон колпака должна быть не менее 76 мм, а узких—не менее 70 мм. Колпак должен быть закреплен сквозным болтом диаметром 12 мм с гайкой, пружинной шайбой и шплинтом. Для регулировки зазоров между скользунами рамы вагона и тележки под колпак скользуна устанавливают прокладки толщиной 1,5-5 мм в количестве до четырех штук. Шкворни с износами по диаметру более 3 мм ремонтируют наплавкой с последующей механической обработкой. При подкатке под вагон подпятники тележек смазывают графитовой смазкой или отработанной смазкой ЛЗ-ЦНИИ. В соединительных балках сварной конструкции тележек модели 18-100 (рис. 6.8) разрешается заварка: · трещин в сварных швах отдельных элементов балки независимо от их длины; · трещин · трещин 7,

Рис. 6.8. Балка соединительная ■трещин в зоне крайних пятников снизу балки суммарной длиной до 400 мм. Рабочие поверхности подпятника Изношенное более 2 мм на сторону отверстие для шкворня Осмотр и ремонт соединительных балок производят на стендах-кантователях. Более конкретные требования к ремонту соединительных балок тележек восьмиосных вагонов изложены в Типовом технологическом процессе на ремонт соединительной балки четырехос-ной тележки ТК-232. 5. Сборка и приемка тележек В ходе ремонта промежуточной проверке качества выполняемых работ подвергают все детали тележек. Промежуточную проверку выполняют мастера, бригадиры, руководители предприятий, а также работники отделов технического контроля на вагоноремонтных заводах. Проверку выполняют визуально, а также с применением шаблонов и других средств измерений. Например, шаблоном (рис. 6.9) проверяют износ и качество ремонта после наплавки и механической обработки каждой наклонной поверхности надрессорной балки. Специальнымштангеном (рис. 6.10) контролируют расстояние между планками и их непараллельность.

Отремонтированные и проверенные узлы тележек поступают на сборку, которая производится в обратной последовательности разборке. На стенд-кантователь (рис.

(ЛУ7Л$>' 6.3) устанавливают надрессорную балку, боковые рамы надвигают на балку при помощи пневмоцилиндров или кран-балкой. На раму устанавливают пружины, фрикционные клинья ставят на более высокие пружины, затем собирают тормозную рычажную передачу и скользуны. Рис. 6.9. Шаблон для измерения наклонных поверхностей надрессорной балки: 1. — установочная рама; — скобы;3 — измерительные движки При сборке четырехосной тележки соединяют рычажные передачи двухосных тележек нижней тягой и устанавливают соединительную балку на подпятники двухосных тележек, а затем выполняют окончательную сборку рычажной передачи. После установки соединительной балки проверяют зазор между осями внутренних колесных пар тележек и нижним поясом балки, который должен быть не менее 85 мм с каждого конца балки. Проверку выполняют после подкатки тележек под вагон. \А

Рис. 6.10. Шаблон для измерения расстояния между планками и проверки их непараллельное™ Боковые рамы одной тележки должны иметь одинаковую базу или с разницей не более 2 мм. Не разрешается подкатывать колесные пары с разностью диаметров: · у одной двухосной тележки — более 20 мм; · у двух двухосных тележек — более 40 мм; · у одной четырехосной тележки — более 20 мм; · у двух четырехосных тележек — более 40 мм. Разность в высоте от подпятников до головок рельсов двухосных тележек — не более 12 мм, в том числе и для входящих в четырехосную тележку. Суммарные зазоры между корпусом буксы и направляющими боковой рамы должны быть в пределах: · при деповском ремонте вдоль тележки от 6 до 15 мм, а поперек — от 5 до 13 мм; · при капитальном ремонте вдоль тележки от 6 до 13 мм, а поперек — от 5 до 11 мм. Допустимые зазоры между боковой рамой и корпусом буксы — не более 1 мм. Подбор боковых рам и надрессорной балки в комплект производят по возрастным группам в соответствии с ремонтной документацией. После подкатки под вагон проверяют суммарные зазоры между скользунами рамы вагона и тележки с обеих сторон каждого конца вагона, которые должны быть для четырехосных вагонов в пределах 6- 16 мм, а у хопперов и думпкаров — 6-12 мм. Для четырехосных тележек зазоры между скользунами соединительной балки и скользунаминадрессорных балок в сумме для каждой тележки должны быть в пределах 4-10 мм, а между скользунами рамы вагона и соединительной балки — 4-12 мм. Для всех типов вагонов отсутствие зазоров между скользунами, расположенными по диагонали, не допускается. После выполнения ремонта и приемки на боковые рамы и надрессорные балки наносят клейма с указанием номера ремонтного предприятия, даты ремонта и кода государства — собственника. При капитальном ремонте тележки окрашивают полностью, а при деповском —только в местах с поврежденным защитным покрытием. Окраску выполняют масляными красками или эмалями. Краской белого цвета на боковые рамы и надрессорные балки наносят надписи. После деповского ремонта наносится первая и три последних цифры номера вагона, а после капитального ремонта — год проведения ремонта, номер завода, первая и три последних цифры номера вагона. 6. Техника безопасности при ремонте тележек Правильная организация ремонта тележек должна обеспечить безопасное выполнение всех работ. Это достигается за счет применения на всех этапах ремонта исправных средств механизации и технологической оснастки, а также строгого соблюдения требований техники безопасности. Бригадиры и работники тележечных отделений проходят периодические инструктажи по безопасным методам работы и своевременно сдают испытания в знании инструкций по технике безопасности и производственной санитарии. Подкатка и выкатка тележек из-под вагона производится под руководством мастера или бригадира. Расстояние между тележкой и выступающими частями рамы и другого оборудования поднятого вагона должно обеспечить свободную подкатку и выкатку тележек. Транспортировка тележек должна быть механизирована. При подкатке и выкатке тележек не допускается находиться на тележке и на пути ее перемещения, а также размещать детали вагонов в непосредственной близости от перемещаемой тележки. После установки тележек на путях следует подклинить колесные пары с обеих сторон. Работы по разборке, сборке и перемещению литых деталей тележек должны выполняться с помощью стендов-кантователей, грузоподъемных механизмов или специального оборудования. Оборудование перед началом работы должно быть осмотрено. При этом обращают особое внимание на исправность захватов, зажимов и предохранительных устройств. Грузоподъемные краны, захваты, палочные приспособления не разрешается применять, если истек срок их службы до очередного освидетельствования. Нагрев заклепок фрикционных планок должен производиться на электрогорнах. Перебрасывание нагретых заклепок не допускается. Устанавливать заклепки следует с применением гидравлических скоб. При работе с феррозондовыми, вихретоковыми и магнитопорошковыми дефектоскопами следует пользоваться соответствующими руководствами по их правильной и безопасной эксплуатации. Переносные светильники должны иметь напряжение не более 36 В. В тележечном отделении на видном месте должна быть вывешена инструкция по технике безопасности.

Восстановление деталей. Исторически последовательно сложились следующие методы ремонта: индивидуальный, агрегатный, крупноагрегатный, поточный. При этом каждый предыдущий метод является базой для организации последующего. Агрегатный метод характеризуется заменой агрегата заранее отремонтированным или новым; наличием неснижаемого технологического запаса агрегатов, переходящих с одного ПС на другой с использованием принципа взаимозаменяемости. При таком методе агрегат ремонтируют в пункте ремонта ЭПС или отправляют для ремонта на другое предприятие с повышенными производственными возможностями. Таким образом может быть осуществлена индустриальная организация ремонта на базе кооперирования: специализации и концентрации. К технико-экономическим факторам агрегатного метода ремонта, повышающим его экономическую эффективность, относятся: сокращение простоя ПС в ремонте; исключение влияния на простой ПС непостоянства объема ремонта обезличенных агрегатов; снижение эксплуатируемого парка ПС, снижение количества неисправных единиц ПС; повышение пропускной способности стойловой части депо; снижение трудоемкости ремонта агрегатов за счет применения индустриальных форм организации и технологии ремонта;повышение качества ремонта; снижение капитальных затрат на реконструкцию или постройку дополнительных площадей ремонтных предприятий при ремонте агрегатов в других организациях, к снижающим экономическую эффективность — увеличение оборотных запасов агрегатов; увеличение отчислений за основные фонды при недостаточно высокой оборачиваемости агрегатов; увеличение трудоемкости монтажных работ при неполной взаимозаменяемости агрегатов; увеличение складских помещений и затрат на хранение агрегатов; повышение транспортных расходов при централизованном ремонте агрегатов на других предприятиях; увеличение капитальных вложений при расширении баз концентрированного ремонта агрегатов. Крупноагрегатный метод имеет организационные и производственные признаки, идентичные агрегатному, однако при этом заранее отремонтированные агрегаты монтируются в комплект и в таком виде устанавливаются на локомотив взамен изношенных (например, сцепка полностью собранных тележек, комплекты вспомогательных машин и электрических аппаратов) Пои этом наряду с изложенными выше преимуществами повышается съем продукции с единицы площади депо. К основным операциям ремонта и восстановления деталей подвижного состава относятся · Осмотр и очистка электроподвижного состава, · Техническая диагностика электроподвижного состава, · Восстановление изношенных деталей - наплавка, сварка, пайка, · Восстановление изношенных деталей пластическим деформированием и полимерными материалами, · Восстановление изношенных деталей гальваническими методами, · Проектирование технологического процесса восстановления, · Ремонт механической части, · Ремонт рессорного подвешивания, тормозной рычажной передачи, · Ремонт колесных пар, · Ремонт зубчатых передач, букс, автосцепного устройства, · Ремонт электрических машин, · Ремонт тягового двигателя, · Ремонт вспомогательных машин, · Ремонт тягового трансформатора, · Ремонт электрических аппаратов, · Ремонт элементов, общих для всех электрических аппаратов, · Ремонт тормозного и пневматического оборудования, · Ремонт воздушных резервуаров, пневматической магистрали, · Ремонт крана машиниста, · Ремонт крана вспомогательного тормоза , · Ремонт блокировочного устройства , · Ремонт пневмоэлектрического датчика и сигнализатора отпуска тормозов 352А, · Ремонт воздухораспределителя и тормозных цилиндров, · Ремонт устройств автоматической локомотивной сигнализации, · Ремонт устройств проверки бдительности машиниста. Заключение. Качественное оборудование для технического обслуживания и ремонта железнодорожного подвижного состава играет важную роль в ритмичной работе железнодорожного транспорта. На предприятиях вагонного и локомотивного хозяйства России и стран СНГ внедрены и обеспечивают бесперебойную работу тысячи единиц оборудования нашего производства, в том числе: автоматизированные участки, технологические комплексы для мойки тележек, колесных пар и буксовых узлов, оборудование для восстановления автосцепного устройства и др. Ремонт корпуса автосцепки. Ремонт привода ТРКП

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 816. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

26. Способы выявления дефектов

26. Способы выявления дефектов