Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Органические защитные покрытияК группе органических защитных покрытий относятся лакокрасочные и полимерные покрытия. Л А К О К Р А С О Ч Н Ы Е П О К Р Ы Т И Я Долговечность и надежность изделий во многом зависят от свойств лакокрасочных покрытий, применяемых для их защиты. Они являются основным средством защитно-декоративной отделки машин и механизмов, промышленных и бытовых изделий, зданий и сооружений. Лакокрасочные покрытия в значительной мере определяют товарный вид, работоспособность и нередко стоимость, конкурентную и покупательную способность изделий. История получения и применения лакокрасочных покрытий уходит в глубокую древность. Судя по материалам раскопок, покрытия в древности применяли в основном при изготовлении разнообразных украшений из дерева и камня, а также для росписи стен дворцов, храмов, усыпальниц и саркофагов (Древний Египет, Китай и Вавилон, I – IV вв. до н. э.). В средние века покрытия все шире применяются для защиты орудий производства, творений зодчества и художественных ценностей. Роль и значение лакокрасочных покрытий особенно возросли в наше время в связи с развитием металлургии и машиностроения и вследствие необходимости защиты металлических изделий от коррозии. В настоящее время на долю лакокрасочных покрытий приходится более 85% защиты изделий машиностроения; свыше 90% поверхности зданий и строительных конструкций подвергаются окраске. Велика и ответственна роль лакокрасочных покрытий как основного средства электроизоляции, герметизации, защиты от излучения, декоративной отделки в радио-, электротехнической и электронной промышленности, при производстве летательных аппаратов и космических кораблей. Покрытия широко используют для борьбы с кавитацией, обледенением, грязеудержанием, биообрастанием, для целей звукоизоляции, светомаскировки и создания источников тока, измерения температуры, регулирования физиологической и оптической активности материалов и решения санитарно-гигиенических задач.  Лакокрасочные покрытия выполняют три основные функции: декоративную, защитную и специальную. Классификация лакокрасочных покрытий: - по химической природе (эпоксидные, кремнийорганические, полиакрилатные и т.д.); - по назначению (атмосферостойкие, химическистойкие, термостойкие, специальные и покрытия целевого назначения и т.д.); - по строению (одно- и многослойные); - по структуре (одно- и разнородные). Для многослойных разнородных покрытий приняты следующие названия слоев: грунтовочный, промежуточные и верхнее покрытие или покровный слой. При изготовлении декоративных покрытий роль промежуточных слоев зачастую выполняет шпатлевочное покрытие, цель которого – выравнивание дефектов поверхности. Комбинированные покрытия изготавливают путем сочетания лакокрасочных покрытий с другими видами покрытий (металлическими, термодиффузионными, фосфатными, оксидными и т.д.). Покрытия целевого назначения: морозостойкие, износостойкие (абразивостойкие и антифрикционные), вибропоглощающие и кавитационностойкие. Свойства лакокрасочных покрытий определяются составом ЛКМ, видом и характером подложки, а также технологией нанесения и сушки Условия получения и качество покрытий во многом зависят от свойств исходных материалов. Они должны отвечать следующим главным требованиям: - допускать возможность тонкослойного распределения на покрываемой поверхности; - быть способными к пленкообразованию; - образовывать покрытия, обладающие комплексом требуемых технических свойств. Первому требованию наиболее полно удовлетворяют жидкие или высокодиспервные порошкообразные материалы. Различают две разновидности жидких лакокрасочных систем: - составы, не содержащие летучих компонентов и приготовляемые на основе жидких мономеров, олигомеров или полимеров, наносимых в состоянии расплава (это так называемые 100%-ные лаки и краски); - составы, содержащие летучие компоненты и представляющие собой растворы, водные дисперсии или органодисперсии твердых полимеров и олигомеров. Вода и органические растворители выполняют роль «агентов ожижения». В порошкообразных материалах пленкообразователями служат твердые полимеры и олигомеры, а ожижающим агентом – воздух. Второе требование обеспечивается присутствием в составе лаков и красок пленкообразователей – мономеров, олигомеров или полимеров аморфной или кристаллической структуры. Свойства покрытий весьма разнообразны, многообразны и требования к ним со стороны потребителей. Возникает потребность в покрытиях с весьма разнообразными свойствами – электроизоляционных и токопроводящих, гибких, эластичных и хрупких, растрескивающихся при малейшей деформации, с высокой адгезионной прочностью и антиадгезионных и т.д. Удовлетворение этих требований достигается, с одной стороны, соответствующим подбором ЛКМ, с другой – применением необходимой технологии покрытий. ЛКМ подразделяются на две большие группы: непигментированные ( 100% материалы без растворителей, водорастворимые и водоразбавляемые, а также лаки) и пигментированные (краски, эмали, грунты и шпатлевки). Лаками называют растворы природных или синтетических лаковых твердых смол (пленкообразователей) в летучих органических растворителях в смеси с разбавителями и пластификаторами. Красками называют суспензии минеральных пигментов и наполнителей в органическом или неорганическом пленкообразователе. Компоненты лакокрасочных материалов: пленкообразователи, растворители, разбавители, пластификаторы, пигменты и наполнители, а также добавки- поверхностно-активные вещества ПАВ, отвердители, инициаторы, активаторы, ингибиторы, вулканизаторы, обеспенивающие и коалесцирующие вещества, тиксотропные добавки и вещества, предотвращающие образование корки при хранении ЛКМ, а таакже сиккативы (катализаторы). Перед нанесением покрытия для придания материалу необходимой вязкости в его состав зачастую вводят летучие разбавители. В состав лаков и красок на основе полимеризующихся пленкообразователей должны входить специальные отвердители или катализаторы. Кроме того, компонентами лакокрасочного материала (ЛКМ) могут быть различные поверхностно-активные вещества, реологические, антикоррозионные или другие добавки. Формирование лакокрасочного покрытия в виде твердой пленки, связанной адгезионными силами с поверхностью металла (с субстратом), происходит в результате испарения растворителя и (или) пространственной полимеризации (сшивки) пленкообразователя. Обычно ЛКМ наносят на окрашиваемую поверхность в несколько тонких слоев, причем каждый последующий слой наносят после полного высыхания предыдущего. Это позволяет снизить пористость и проницаемость защитных покрытий, а также минимизировать внутренние усадочные напряжения, возникающие в адгезированных покрытиях в процессе сшивки и испарения растворителя. Наиболее широкое применение для защиты металлов от коррозии находят ЛКМ на основе синтетических смол: фенолоформальдегидных, эпоксидных, алкидных, виниловых и т.д.. В качестве пигментов в составе ЛКМ обычно используются природные вещества, оксиды или соли металлов, а также мелкодисперсные металлические порошки (охра, TiO2, Pb3O4, Cr2O3, Fe3O4, ZnCrO4, PbCO3, BaSO4, Zn и т.п.). Причем роль пигмента в большинстве случаев не ограничивается приданием покрытию необходимого цвета. Указанные соединения могут служить эффективными ингибиторами, пассиваторами или даже протекторами (Zn) по отношению к защищаемому металлу. Кроме того, пигменты, также как и наполнители, способствуют повышению твердости, механической прочности и барьерных свойств покрытий. Современным экологическим требованим отвечают новые ЛКМ: с высоким содержаним сухого остатка (ВСО), водоразбавляемые и порошковые. Материалы ВСО позволяют сократить на 30% потребление органических растворителей, снизить в среднем на 20-30% расход ЛКМ, а также увеличить в 1,5-2 раза срок службы порытия. Защитное действие покрытий обусловлено следующими эффектами : - механическая изоляция поверхности металла от коррозионной среды (создание диффузионного барьера, затрудняющего проникновение агрессивных ионов и молекул к защищаемому металлу); - высокое электрическое сопротивление полимерной пленки, обеспечивающее значительное увеличение степени омического контроля коррозионного процесса; - ингибиторная или протекторная защита, осуществляемая компонентами ЛКМ; - адсорбционная пассивация металла как следствие адсорбции компонентов ЛКМ с образованием прочной адгезионной связи. В идеальном случае ЛКМ полностью изолирует металл от окислительных агентов. Однако, применяемые на практике покрытия в той или иной степени проницаемы, что не позволяет исключить возможность протекания под ними коррозионных процессов. Барьерный механизм защитного действия ЛКМ в этих случаях может реализовываться за счет прочной адгезионной связи, препятствующей агрегации молекул воды на границе раздела металл- покрытие и, следовательно, затрудняющей электрохимическое растворение металла. Практика показывает, что прочность и долговечность адгезионной связи в рассматриваемой системе определяется не только химической природой металла и полимера, но в значительной степени зависит от состояния поверхности металла. Поэтому перед нанесением лакокрасочных покрытий обязательно производятся операции по подготовке поверхности. С этой целью осуществляется ее очистка от масел и жиров с помощью органических растворителей или щелочных растворов, а также от продуктов коррозии и прокатной окалины - кислотным травлением, пескоструйной или термической очисткой. Наиболее перспективный путь повышения прочности и стабильности адгезионных соединений - введение в систему металл - полимер дополнительного промежуточного слоя, формируемого на поверхности субстрата перед его контактом с адгезивом. Такие переходные слои могут иметь как неорганическую (оксидные или фосфатные слои), так и органическую природу. Одним из широко распространенных классов переходных слоев являются адсорбционные слои различных элементоорганических соединений. Наличие у полимерной пленки высокого электрического сопротивления приводит к тому, что при полной изоляции поверхности металла сопротивление между анодными и катодными участками становится близко к бесконечности, а ток коррозии - к нулю. При проникновении электролита в поры покрытия падение напряжения в коррозионном гальваническом элементе будет определяться в основном сопротивлением электролита в порах и, следовательно, пока эти поры невелики мала будет и скорость коррозии. При этом окрашенная поверхность металла выполняет роль катода по отношению к анодной поверхности в порах ЛКМ. Если в процессе эксплуатации происходит повышение пористости покрытия или его разрушение на отдельных участках, то сопротивление между электродными составляющими поверхности снижается, что при небольшой площади анодных участков приводит к резкому возрастанию плотности коррозионного тока на них. Причем для металла не склонного к пассивации скорость коррозии на оголенных от покрытия участках может оказаться даже выше скорости растворения неокрашенного металла. Поэтому защиту с помощью ЛКМ на практике часто совмещают с электрохимической защитой, предотвращающей коррозию на оголяемых участках. Отметим, что процессы взаимодействия с агрессивными средами происходят для ЛКМ в полном соответствии с известными закономерностями разрушения полимерных и композиционных материалов. Характерной отличительной особенностью ЛКП является наличие адгезированного слоя, влияющего на структуру и напряженное состояние всего покрытия. Для реализации ингибирующего действия пигментов или других компонентов ЛКМ на процессы подпленочной коррозии растворимость этих компонентов должна быть такой, чтобы обеспечивалась минимальная необходимая концентрация ионов ингибиторов в приповерхностном слое раствора, но в то же время не происходило их вымывания из покрытия. Обычно большая часть ингибиторов вводится в первый (грунтовочный) слой покрытия. Основная область применения защитных ЛКМ - защита от атмосферной коррозии, а также от электрохимической коррозии в слабо агрессивных средах. Для облегчения решения задачи выбора систем лакокрасочных покрытий и условий их формирования для конкретных условий эксплуатации в справочной литературе имеются подробные рекомендации, касающиеся широкого спектра агрессивных сред и температур. При необходимости для новых ЛКМ или новых технологических процессов производят лабораторные, полевые и натурные испытания. Анализ методов исследования защитных свойств ЛКП показал, что наибольшая информативность и достоверность достигается при применении импедансных измерений или так называемого емкостно-омического метода, который также можно рассматривать как частный случай метода измерения импеданса в относительно узком диапазоне частот. Указанные методы основаны на измерении полного сопротивления системы металл - покрытие переменному току и его активной (омической) и емкостной составляющих. Вид частотных зависимостей этих параметров в среднем диапазоне частот (емкостно-омический метод) позволяет судить о природе сопротивления покрытия: является ли оно диэлектрическим (емкость не зависит от частоты переменного тока) или электролитическим (линейное возрастание емкости с частотой). А эта информация позволяет оценить пористость ЛКП и кинетику ее изменения в процессе взаимодействия с агрессивной средой. Использование при импедансных измерениях более широкого диапазона частот дает возможность оценить кроме того и скорость подпленочной коррозии. При технологической оценке свойств исходных жидких материалов существенное значение имеют вязкость, поверхностное натяжение, скорость отвержения, а для порошковых систем – дисперсность, сыпучесть, параметры формирования покрытий. Регулирование этих показателей позволяет целенаправленно влиять на технологию и свойства получаемых покрытий. Вязкостьжидких ЛКМПо консистенции ЛКМ быть жидкими, вязкими и пастообразными. По своему реологическому поведению ЛКМ существенно отличаются от ньютоновских жидкостей. В зависимости от физической природы (раствор, слабо- или сильнонаполненная дисперсия) и степени проявления взаимодействующих сил они характеризуются разными видами течения. Наиболее типичными являются пластическое и псевдопластическое течения. Пластическое течение обнаруживается у многих видов красок, представляющих собой высоконаполненные системы (масляных, типографских, офсетных, художественных, водно-дисперсионных и др.). Оно связано с явлением тиксотропии – способностью дисперсных систем восстанавливать исходную структуру, разрушенную механическим воздействием. Проявление структурной вязкости зачастую является положительным: краски приобретают так называемую пастозность, что очень важно в художественном и печатном деле, в них не оседают пигменты. Краски можно наносить толстыми слоями, не опасаясь потеков. Достигается это подбором пленкообразователей и пигментов, а также ПАВ. Это вызывает в них образование своеобразных коагуляционных структур с достаточно высокой прочностью. На этом принципе разработаны так называемые тиксотропные краски. Сильно структурирующиеся краски не пригодны для нанесения методами окунания и облива, т.к. избыток краски не стекает с поверхности. Они наносятся способами, при которых обеспечиваются большие напряжения или скорости сдвига (распылением, кистью и особенно валковым способом). Поверхностное натяжение во многом определяет способность ЛКМ к распылению и смачиванию подложки, скорость слияния нанесенных капель жидкости, их растекание по поверхности. Для многокомпонентных систем оно определяется поверхностной активностью входящих в их состав жидких компонентов. Краски, изготовленные с применением растительных масел, имеют невысокое поверхностное натяжение на границе с воздухом. Поэтому они хорошо смачивают самые различные поверхности. Среди олигомерных пленкообразователей поверхностная активность уменьшается в ряду: алкидные > полиэфирные > эпоксидные > фенолформальдегидные > мочевиноформальдегидные. Поверхностное натяжение лаков и красок, представляющих растворы полимеров, во многом определяются природой растворителей. С увеличением содержания растворителей поверхностное натяжение лаков и красок, как правило, уменьшается, причем тем значительнее, чем меньше поверхностное натяжение взятых растворителей. Наиболее высокие значения поверхностного натяжения имеют краски, в которых растворителем или дисперсионной средой служит вода. Такие краски неудовлетворительно смачивают гидрофобные и плохо обезжиренные поверхности. Для уменьшения поверхностного натяжения в состав водоразбавляемых красок вводят спирты, а водно-дисперсионных – ПАВ. Взаимодействие ЛКМ с твердой поверхностью Общие свойства твердой поверхности: - чистота поверхности. Поверхность практически всех твердых тел вследствие сорбционной способности содержит различные загрязнения и примеси (адсорбированные газы из воздуха, водяные пары и др.). Типичными загрязнителями металлов являются окислы. Поверхность органических полимерных субстратов (кожи, пластмасс, резины), как правило, загрязнена несовместимыми с полимерами примесями – жирами, восками, а также ингредиентами, вводимыми при синтезе материалов (катализаторы, стабилизаторы, ПАВ и др.); - макро- и микрорельеф поверхности. Разновидности макрорельефа: волнистость, шероховатость, пористость; рельеф создается также дефектами поверхности - рисками, царапинами, раковинами и т.д. Шероховатость оценивают по ГОСТ 2789 – 73 с учетом высотных и шаговых параметров: Ra – среднеарифметическое отклонение, Rz – высота неровностей по 10 точкам, Rmax – наибольшая высота неровностей и tp – относительная средняя длина профиля. Определено 14 классов шероховатости (чистоты) поверхности. Высшему 14-му классу соответствуют поверхности, имеющие Ra < 0.01 мкм и Rz < 0,05 мкм. Толщина защитных покрытий должна минимум на 20% превышать максимальную высоту микронеровностей поверхности. Допустимый предел по шероховатости – приемлемой является поверхность не менее 4-го класса чистоты (Ra < 10 мкм, Rz < 40 мкм). Значительное влияние на качество покрытия оказывает характер смачивания т.е.гидрофильность или гидрофобность поверхности. Как правило, чистые металлические поверхности достаточно хорошо смачиваются подавляющим большинством ЛКМ. Жировые и иные загрязнения ухудшают смачивание, что приводит к плохой адгезии покрытия к подложке. Для обеспечения хорошей адгезии необходима качественная подготовка поверхности – удаление ржавчины, окалины и жиров. Этому же способствует придание поверхности определенной степени шероховатости, так как это увеличивает поверхностную энергию на границе раздела фаз. Срок службы покрытия определяется используемым способом подготовки поверхности. Например, срок службы покрытия эмалью МЛ-12 (3 слоя), нанесенной по грунтовке ГФ-12 при пескоструйной обработке поверхности-7 лет, при адразивной обработке-9 лет, при обезжиривании-3 года, а при фосфатировании с активатором-12 лет. Активатор способствует формированию на поверхности малопористого мелкокристаллического (5-20мкм) фосфатного слоя с хорошей адгезией к металлу. Процессы протекающие при пленкообразовании осуществляются: - в результате химических превращений (полимеризация на поверхности подложки или поликонденсация на поверхности подложки); - в результате физико-химических превращений (формирование покрытий из растворов полимеров и олигомеров, формирование покрытий из водных дисперсий полимеров, формирование покрытий из органодисперсий полимеров или формирование покрытий из порошковых пленкообразователей. Структурные превращения пленкообразователей при формировании покрытий достаточно сложны. На формирование первого, примыкающего к подложке слоя в значительной мере сказываются структура поверхности металлического изделия и кристаллическое строение самого металла. Формирование покровного слоя происходит в условиях более быстрого удаления растворителя, окислительного воздействия кислорода воздуха. Образующаяся на поверхности ЛКМ вязкая пленка задерживает испарение растворителя из глубинных слоев и сама при этом испытывает деформирующее воздействие струй и пузырей газообразного растворителя, что и способствует образованию многочисленных дефектов поверхности (капилляры, поры, пузыри и вздутия). Разрушение покрытий при эксплуатации происходит за счет абразивного, химического и радиационного воздействия агентов окружающей среды. Способы нанесения ЛКМ на поверхность Классификация способов окраски: - пневматическое распыление; - гидравлическое распыление; - окунание и облив; - валковый способ; - электростатическое распыление; - электрофоретическое осаждение; - ручные способы нанесения жидких ЛКМ; - получение тонких покрытий из газовой фазы; - способы нанесения порошковых материалов. Наиболее экономичными и экологичными на сегодняшний день являются методы безвоздушного распыления и электростатического напыления порошков. Метод нанесения оказывает значительное влияние на срок службы покрытия. Так, срок службы покрытий желтой алкидной эмалью ПФ-115 при нанесения в электрополе-12 лет, пневмораспылением-11 лет, безвоздушным распылением-10 лет, струйным обливом-9 лет, а окунанием-8 лет. Пневматическое распыление-один из наиболее распространенных способов окраски. Его достоинства – универсальность, относительно высокая производительность, простота технического осуществления, достаточно хорошее качество получаемых покрытий. Особенно хорош этот способ для нанесения быстросохнущих ЛКМ – эфироцеллюлозных, перхлорвиниловых, полиакрилатных и др. Недостатки пневматического распыления – неэкономичность, повышенная пожарная опасность, плохие санитарно-гигиенические условия труда персонала при ручном варианте нанесения. Так, потери ЛКМ в зависимости то сложности окрашиваемых изделий составляют 25-55%. Кроме того, этот способ связан с большим расходом растворителей для доведения ЛКМ до требуемой относительно небольшой вязкости. Сущность способа пневматического распыления заключается в образовании аэрозоля путем дробления жидкого ЛКМ струей сжатого газа (обычно воздуха). Образующийся аэрозоль движется в направлении газовой струи и при ударе о деталь коагулирует; капли сливаются, образуя на поверхности слой жидкого лака или краски. Для распыления материала применяют форсунки с кольцевым газовым каналом и наружным смешением жидкости и газа. Распыление происходит при скорости истечения газа W>300-450 м / с. При этом давление газа при выходе из форсунки должно быть не менее 0,19 МПа. Обычно для хорошего распыления применяют несколько большее давление, а именно 0,2-0,6 МПа. Оптимальные значения вязкости ЛКМ составляют 17-35 с по вискозиметру ВЗ-4. В этих условиях образуются аэрозольные частички диаметром 6-80 мкм. Качество покрытий во многом зависит от правильного выбора технологических режимов нанесения ЛКМ. Наиболее важными параметрами являются: давление и расход сжатого воздуха, соотношение объемов воздуха и распыляемого ЛКМ, расстояние от краскораспылителя до окрашиваемого изделия. Высокое давление воздуха, подаваемого на распылитель (более 0,5-0,6 МПа), благоприятствует распылению, однако вызывает повышенный унос материала. Вследствие быстрого испарения растворителей покрытия нередко получаются матовыми, при медленном высыхании ЛКМ возможно сдувание жидкого слоя краски с поверхности. Низкое давление воздуха (менее 0,20 МПа) способствует образованию грубодисперсного аэроэоля, что также неблагоприятно сказывается на формировании покрытия. Распыление удовлетворительно идет при соотношениях расходов воздуха и краски 0,3 - 0,6. Оптимальное расстояние от кромки распылителя до окрашиваемого объекта составляет 200-400 мм. Распыление рекомендуется проводить при температуре не ниже 18-20 С и влажности окружающего воздуха не более 65%. Для нанесения ЛКМ применяют ручные краскораспылители марок: КР-10, КРУ-1М, ЗИЛ, ГАЗ, О-37А и др. Их производительность по краске от 4 до 30 кг/ч при расходе воздуха от 2000 до 22000 л/ч. Краскораспылители имеют сменные сопла. Например, в комплект краскораспылителя О-37А входит 3 сопла с диаметрами отверстия 0,4; 0,6 и 1,2 мм. Производительность их при окраске в ручном режиме от 100 до 500 м2/ч. Скорость перемещения краскораспылителя относительно окрашиваемой поверхности: для ручных распылителей 15-20 м/мин, для автоматических 30-60 м/мин при расчетной ширине полосы 0,4-0,6 и коэффициенте перекрытия 0,7-0,8. Форма струи может быть круглой или овальной, вытянутой в горизонтальном или вертикальном направлении. Питание распылителей сжатым воздухом производится от индивидуального компрессора при малых объемах работ или от общей заводской сети. Обязательна очистка подаваемого воздуха от влаги, масла и механических загрязнений в масловодоотделителе. ЛКМ может подаваться в распылитель из стакана, помещенного на краскораспылителе, из красконагнетательного бака, установленного на рабочем месте, или из системы централизованной подачи (при поточных способах окраски) под давлением 0,02-0,2 МПа. Дефекты покрытий: потеки, матовость, волнистость, сорность и др. При пневмораспылении температура ЛКМ при выходе из сопла форсунки резко снижается. Понижение температуры при испарении растворителей зависит от их летучести, теплоты парообразования и давления при распылении, влияющего на суммарную поверхность аэрозольных частиц. Так, при распылении нитратцеллюлозных красок при 200 С и давлении 0,4-0,5 МПа температура факела снижается до 6-80 С. Снижение температуры в зоне распыления и частичное улетучивание растворителей приводит к значительному повышению вязкости распыленного материала, что неблагоприятно сказывается на его растекании. Поэтому нередко приходится наносить лаки и краски с заведомо более низкой вязкостью, чем это требуется из условий распыления. Снижение вязкости ЛКМ может быть достигнуто их нагреванием или подогревом покрываемой поверхности. Оптимальные температуры нагрева ЛКМ составляют 55-700 С. Одновременно нагревают и воздух, поступающий на распыление. Из экономических соображений более целесообразно нагревать материалы, содержащие дорогие и дефицитные растворители, например нитратцеллюлозные лаки и эмали. Не рекомендуется нагревать высокореакционные ЛКМ. Способы отвержения покрытий: тепловое отвержение покрытий (конвективный, индукционный и терморадиационный способы), отвержение покрытий под действием УФ излучения и радиационное отвержение покрытий. Органические защитные покрытия В сильно агрессивных средах химической промышленности противокоррозионные органические покрытия используются в виде футеровок листовыми полимерными материалами (резина, неопрен, винипласт, тефлон, фаолит, полиизобутилен, полиэтилен и т.п.). Толстослойные (не менее 3 мм) покрытия из перечисленных материалов представляют надежный диффузионный барьер, что позволяет обеспечить долговременную защиту металлов как в щелочных, так и в кислых средах. Однако, относительно высокая стоимость и низкие механические характеристики сдерживают расширение области применения органических защитных покрытий из листовых полимерных материалов. Также достаточно широко применяют для защиты от коррозии жидкие полимерные материалы - резиновые клеи, битумные и резиновые мастики, герметики и замазки.

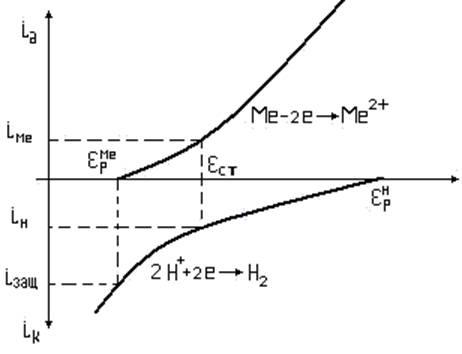

Электрохимическая защита Электрохимическая защита - это совокупность методов уменьшения скорости коррозии за счет изменения электродного потенциала. Различают катодную, протекторную, анодную защиту и электродренаж. Впервые электрохимическую протекторную защиту применил английский ученый Хемфри Деви в 1824 г. Для предотвращения коррозии медной обшивки корпусов кораблей, прикрепленной к каркасу стальными гвоздями, он использовал цинковые пластины. Однако при этом хотя и приостановилось разрушение обшивки и гвоздей, но зато началось интенсивное обрастание днища, т.к. резко уменьшилась концентрация токсичных соединений меди в поверхностном слое. Это снизило скорость судов, и метод был забыт и только через столетие стал использоваться для защиты стальных корпусов судов, портовых сооружений, трубопроводов и т.п. Электрохимическая защита используется для предотвращения только электрохимической коррозии в природных и технологических средах с высокой электропроводностью. Катодная защита Катодная защита широко применяется при борьбе с коррозией трубопроводов, кабельных линий и других линейных объектов, а также бакового оборудования, портовых сооружений и кораблей в морской воде, технологических средах очень высокой агрессивности и грунте. Для защиты от коррозии производится катодная поляризация металлической поверхности до так называемого защитного потенциала. При этом достигается полное или частичное торможение процесса ионизации металла. Катодная поляризация достигается либо за счет использования внешнего источника тока (станция катодной защиты), либо за счет работы гальванического элемента, составленного из электроотрицательного металла (протектора) и металла защищаемого объекта. Эффективность электрохимической защиты можно установить, исходя из коррозионной диаграммы, приведенной на рис. 4.2.1 . По оси абсцисс отложен электродный потенциал (), а по оси ординат - плотность тока (i). р - равновесный потенциал катодного (восстановление водорода) и анодного (ионизация металла) процесса. Величину потенциала задают относительно электрода сравнения. В качестве электродов сравнения на практике используют известные из электрохимии типовые электроды, имеющие постоянный и хорошо воспроизводимый скачок потенциала, измеряемый относительно нормального водородного электрода (н.в.э.), потенциал которого условно принят за нуль. На поверхности металла одновременно протекают катодный и анодный процессы. Если площади катодных и анодных участков равны, то вследствие баланса электронов катодная и анодная плотности тока также будут равны iH = iMe = iкорр. При этом система обретает стационарный потенциал ст (потенциал коррозии, компромиссный потенциал). Если площади катодных и анодных участков не равны, то наблюдается равенство токов IH = IMe = Iкорр. Для подавления коррозионного процесса (процесса ионизации металла) необходим сдвиг потенциала металла от ст до рМе (его и называют защитным). Плотность катодного тока, необходимую для достижения этого потенциала, называют защитной (iзащ). Зачастую вследствие ряда причин (сложный профиль поверхности защищаемого металла, неравномерное распределение тока и потенциала и т.п.) используют более высокую плотность тока, что приводит к "перезащите". При "перезащите" происходит интенсивное выделение водорода, что вызывает наводороживание металла и отслоение изолирующего антикоррозионного покрытия.

Плотность защитного тока тем выше, чем меньше поляризуемость катода (чем более крутой ход имеет катодная поляризационная кривая и чем ст ближе к р катода). В ряде случаев катодная защита нецелесообразна из-за высоких плотностей тока, выделения водорода и аномального растворения большинства технических металлов при катодной поляризации по химическому механизму. Эффективность электрохимической защиты zопределяется по формуле: z = {(K0 - K1) /K0} 100, %, где K0 и K1 - показатели скорости коррозии металла в электролите без защиты и с защитой соответственно. Следует помнить, что даже частичная защита, например, при z = 80%, может привести к уменьшению общей коррозии или к исключению некоторых видов локального разрушения (питтинга, МКК, и т.п.). При катодной защите объект подключается к отрицательному полюсу источника постоянного тока, а анод - к положительному. Электрод сравнения располагается вблизи от поверхности защищаемого объекта (рис. 4.2.2.). Используют глубинное и поверхностное заложение анодов. Заложение анодов в скважины глубиной 10¸50 м обеспечивает достаточно равномерное распределение тока и потенциала по поверхности линейных объектов, но стоимость сооружения глубинных анодов весьма высока. Правда, иногда удается использовать в качестве глубинных анодов обсадные трубы заброшенных скважин.

Более экономичны поверхностные аноды, которые в виде сеток располагаются на глубине, близкой к уровню залегания грунтовых вод. Виды анодов: растворимые (стальные, алюминиевые), труднорастворимые (чугунные, железокремниевые, графитовые, графитопластовые) и нерастворимые (из сплавов свинца, платиновые, из титана с активным слоем платины, оксидов кобальта, железа, марганца). В качестве анодов зачастую используют стальной лом (трубы, рельсы). Для увеличения срока службы и уменьшения сопротивления растеканию тока используют коксовую засыпку и активатор - смесь бентонитовой глины с гипсом, сульфатами магния и натрия, что обеспечивает увлажнение прианодной зоны. Выпускаются аноды: стальные ЗКА-140 с коксовой засыпкой, расход стали 3-4 кг/(Агод); железокремниевые ЗЖК и АКО, их расход 0,12-1,1 кг/(Агод); графитовые АГП, их расход 0,1-5 кг/(Агод); платиновые (на медной или титановой подложке) АУ, АП, АПТ-СПГ. Для обеспечения надежной катодной защиты нужно правильно расположить аноды. Например, при катодной защите трубопровода распределение потенциала вдоль трубопровода определяется по формуле: x = o e-x , где х - потенциал трубопровода на расстоянии x от точки присоединения источника постоянного тока (точка дренажа), В; 0 - потенциал в точке дренажа, В. Коэффициент _____ = Ö(Rм/Rи), где Rм - сопротивление участка трубопровода длиной один метр (продольное сопротивление), Ом; Rи - сопротивление изоляционного покрытия, Ом. Длина защищаемого отрезка трубы L составляет: L = (4,6/) lg o/м , м, где м - разность между стационарным и защитным потенциалом. Автоматическая станция катодной защиты (АСКЗ) представляет собой промышленный потенциостат и включает в себя: источник постоянного тока на базе кремниевых выпрямителей, регулятор потенциала, вспомогательный анод и электрод сравнения. Эффективность станции катодной защиты повышается при использовании изолирующих неметаллических покрытий на поверхности металла. При длительной эксплуатации СКЗ вследствие подщелачивания прикатодного слоя на поверхности катода образуется защитный слой из солей жесткости, уменьшающий необходимую величину защитного тока. Концерн «Энергомера» освоил выпуск серии выпрямителей для катодной защиты В-ОПЕ-М2 (типа 15-20-У1, 25-24-У-1,…104-48-У-1) с номинальной мощностью от 0,3 до 5,0 кВт и номинальным выходным током 15/7,5; 25/12,5;…104/52 А. Номинальное выходное напряжение от 20 до 96 В. Выпрямители обеспечивают автоматическое поддержание защитного потенциала от –0,5 до –3,5 В и автоматическую стабилизацию и поддержание эащитного тока на заданном уровне в пределах от 10 до 100% номинального значения. Они адаптированы к системам телемеханики: УНК-ТМ, SupeRTU4, СКАТ. Недостатком катодной защиты является вредное воздействие на соседние металлические конструкции (см. электрокоррозия). Требования к защите подземных сооружений от коррозии, в том числе к катодной защите, регламентированы ГОСТ 9.015-79. Примеры катодной защиты оборудования химических производств: 1.Выпарной аппарат для 5098% щелочи из молибденовой стали, плакированной изнутри никелевым сплавом, работающий при температуре 80450С, при использовании катодной защиты увеличил пробег в несколько десятков раз; 2.Стальной напорный фильтр высокого давления для подготовки сырой воды с внутренним покрытием из эпоксидной смолы и каменноугольного пека; 3.Резервуар для хранения обессоленной питательной воды для паровых котлов из углеродистой стали с внутренним покрытием из каменноугольного пека и эпоксидной смолы; 4.Центробежный насос для химической промышленности из оловянной бронзы. 5.Катодная защита широко используется для элементов ГЭС (сороудерживающие решетки и сооружения, затворы водосливных плотин и турбинные затворы, закладные детали).

Протекторная защита

Протекторная защита - наиболее простой метод электрохимической защиты. В качестве источника постоянного тока используют гальванический элемент, в котором защищаемый объект является катодом, а протектор из электроотрицательного металла - анодом (рис. 4.2.3 ). Для защиты стали и других технических металлов широко используют протекторы из цинка, цинковых, алюминиевых и магниевых сплавов. Применение цинка в качестве протектора менее желательно вследствие экологических ограничений, дефицитности, невысокой токоотдачи и склонности к пассивации в ряде сред. Магний и алюминий в виде чистых металлов также малопригодны: магний интенсивно саморастворяется (имеет малую токоотдачу), алюминий легко пассивируется. Чистый нелегированный магний благодаря пластичности используется для гибких протяженных прутковых протекторов. КПД его на 15-25 % ниже, чем у магниевых сплавов. КПД протекторов из сплавов, % : магния - 5070 %, алюминия - 80%, цинка - 95%. Магниевые протекторы (МГА; упакованные в активатор - ПМ, ППА) изготавливают из сплавов МА-4, МА-5, МА-16 Магниевые протекторы пригодны и для защиты алюминия и его сплавов.

Таблица 4.2.1 Характеристики протекторных материалов

Алюминиевые протекторы изготавливают из модифицированных сплавов АЦ-5, АЦ0л-5-0, АЦ0л-5-1, АМгЦ-10-15.

Таблица 4.2.2 Состав магниевых протекторных сплавов, %

Цинковые сплавы ЦА-05 легированы алюминием при минимальном содержании вредных примесей железа, меди и свинца, что обеспечивает длительную работу протектора без пассивации. Наиболее важным критерием для создания оптимальной системы защиты является потенциал протектора. Установлено, что практически полное подавление коррозии обеспечивается катодным сдвигом потенциала стали на 0,12 В; Таблица 4.2.3. Технические характеристики протекторов

алюминия - на 0,15 В. Дальнейшее смещение потенциала в отрицательную область приводит к непроизводительным потерям материала протекторов. При растворении материала протекторов в замкнутых и ограниченных объемах (емкостях, цистернах) происходит изменение кислотности среды. При использовании алюминиевых сплавов - до pH = 4-5, цинковых - до pH = 9, магниевых - до pH = 11. Изменение pH среды в результате электрохимической защиты в значительной степени тормозит биообрастание поляризованных поверхностей. Из известных протекторных материалов только цинк и его сплавы не вызывают искрения при ударах. Анодное растворение алюминиевых и особенно магниевых сплавов протекает с выделением водорода. Поэтому для протекторной защиты в замкнутых, ограниченных и особенно герметичных объемах используют цинковые сплавы. Дальнодействие протектора определяется электропроводностью среды и наличием изоляции. Согласно данным Б.Н.Михайлова, дальнодействие цинкового протектора на неизолированной стали составляет: в дистиллированной воде 12мм, в воде р.Ангары 2025мм. В морской воде дальнодействие возрастает по сравнению с дистиллированной примерно в 4000 раз. Изоляция поверхности, в том числе солевыми катодными осадками (СКО) , увеличивает дальнодействие на 1-2 порядка. Протекторную защиту чаще всего применяют в сочетании с изоляционными покрытиями. В начале эксплуатации (от 1 до 5 лет) при полной сохранности покрытия эффективность протекторной защиты мала, и протекторы практически не работают до нарушения целостности покрытия или снижения его переходного сопротивления. КПД протекторов из алюминиевых или цинковых сплавов более высок, нежели из магниевых, т.к. исключено их саморастворение в период высоких защитных свойств изоляционных покрытий. Цинковые протекторные сплавы обладают наилучшим саморегулирующим эффектом (способностью включаться и отключаться в зависимости от сопротивления границы раздела протектор - защищаемый объект). Эффективность протекторной защиты определяется электропроводностью среды. Для интенсификации и стабилизации работы протекторы при защите от подземной коррозии помещают в заполнители (активаторы) - смесь глины с сульфатами магния, натрия и кальция (алюминиевые протекторы - с гидроксидом кальция и хлоридом натрия). Заполнители поддерживают необходимую влажность грунта около протектора, уменьшают сопротивление растеканию тока протектора, обеспечивают равномерное растворение протектора и стабилизацию силы поляризующего тока во времени, предотвращают пассивацию, повышая КПД. Нередко для этой же цели протекторы устанавливают вблизи или непосредственно в реках, озерах и т. п. Конструкции и типоразмеры протекторов выбирают с учетом : - требуемого срока службы протекторной защиты; - оптимальной зоны защитного действия протекторов с учетом относительно равномерного распределения потенциала; - удобства и простоты изготовления, монтажа, демонтажа и возобновления. Протекторы могут поставляться с заполнителями в упакованном виде и без заполнителей. Протекторная установка (рис. 4.2.3) включает протектор (одиночный или групповой), заполнитель и соединительные провода. Групповые протекторные установки выполняются из нескольких отдельных протекторов, установленных на расстоянии 1,5-2,5 м друг от друга. Для обеспечения возможности контроля соединительные провода от каждого протектора выводятся на контрольно-измерительный пункт (КИП), где производится их подключение к защищаемому сооружению. Протекторы изготавливают в виде отливок различного профиля, протяженных прутков круглого, прямоугольного и фигурного сечения. Для создания контакта протектора с защищаемым объектом в него при литье закладывают сердечник в виде стального оцинкованного прутка. Для защиты трубопроводов хорошо зарекомендовали себя протяженные протекторы в виде биметаллических прутков (из цинкового и алюминиевого или магниевого сплава) с оцинкованным стальным проводом - сердечником. Последний обеспечивает жесткость и надежность конструкции в условиях неравномерного растворения прутков по длине, равномерное распределение потенциала и эффективное использование материала протектора. Для защиты трубопроводов от подземной коррозии в основном применяют магниевые, реже цинковые сплавы (в морской воде - также алюминиевые сплавы) в виде одиночных, групповых и протяженных прутковых протекторов. В почвах с низкой электропроводностью (каменистые, болотистые), а также в морской воде все чаще применяют протяженные (прутковые или ленточные) протекторы. Магниевые ленточные протекторы обеспечивают высокую эффективность и значительный срок безаварийной эксплуатации крупных трубопроводов. Так как они вызывают в цепи протектор - труба высокую силу тока, их используют для предварительной поляризации сооружения в морской воде. При этом на поверхности объекта образуется более или менее плотный слой СКО, что приводит к снижению необходимой величины защитного тока, обеспечиваемого обычными линейными протекторами в виде слитков. Срок службы линейных протекторов за счет этого увеличивается вдвое. Для защиты трубопроводов в подземных и морских условиях используют биметаллические магний-цинковые аноды, состоящие из магниевого сплава (внешний слой) и цинка (основная часть). Внешний слой обеспечивает предварительную поляризацию при более высокой плотности тока. Эти протекторы более экономичны, нежели цинковые. Другой вид биметаллического цинк-магниевого анода используется для защиты изолированных морских сооружений. В начальный период эксплуатации, когда из-за высокого качества изоляции требуется небольшая сила тока, работает внешний слой анода - цинковый. После срабатывания цинка вступает в дело магниевый сплав. Подводные трубопроводы защищают также и кольцевыми протекторами. Протекторы используются также для защиты наружной и внутренней поверхностей резервуаров, танков, цистерн. Как правило, изоляция названых объектов нерациональна, быстро разрушается, поэтому предпочтение отдается протекторной защите. С помощью протекторов осуществляется защита корпуса и узлов диффузионных аппаратов, бойлеров, конденсаторов и холодильников. Б.Н. Михайловым для защиты наружной поверхности трубок теплообменников рекомендовано нанесение на них по спирали протекторного материала методом газопламенного напыления в форме валика, что увеличило срок службы до 8 лет. Протекторную защиту обеспечивают также покрытия из цинка, алюминия и их сплавов, выполненные методами металлизации и гальванотехники. Для защиты от коррозии в условиях умеренных воздействий (промышленная и морская атмосфера, морская и пресная вода, нейтральные растворы солей), а часто и в более агрессивных средах все большее применение находят протекторные металлонаполненные грунтовки и краски. Наполнители: цинк, алюминий, магний и их сплавы, никель, кремний, фосфиды и ферриты металлов и т. д. Связующие: неорганические - материалы на силикатной основе, органические - различные синтетические смолы. Анодная защита

Анодная защита основана на анодной поляризации пассивирующихся металлов от внешнего источника тока. Как известно, легко пассивирующиеся металлы располагаются в левых подгруппах IV, VI групп и в VII группе Периодической таблицы Д.И. Менделеева. Пассивное состояние их обусловлено образованием на поверхности металла тонких оксидных или солевых пленок, а также адсорбционных слоев. В технике широко используют титан, нержавеющие стали, никелевые сплавы и платиноиды. Наличие пассивной пленки на поверхности металла приводит к значительному снижению скорости коррозии. Анодная поляризация металла до потенциалов пассивности может осуществляться путем соединения с протектором, имеющим более положительный потенциал, чем защищаемый металл. Данный способ именуется анодно-протекторной защитой. Анодно-протекторная защита титана обеспечивается контактом его с платиной, стальной арматуры в бетоне - за счет легирования медью. Из анализа обобщенной потенциостатической поляризационной кривой (рис. 3.12.) явствует, что область устойчивого пассивного состояния соответствует малой скорости коррозии (обычно 10-4 10-2А/м2). Выход за пределы этой области при анодной защите недопустим, т.к. может привести к значительному возрастанию скорости коррозии. Для надежной защиты оборудования протяженность области пассивности должна быть не менее 50 мВ. Анодная защита эффективна для подавления общей и локальной коррозии (питтинговой, межкристаллитной и коррозионного растрескивания). Достоинства анодной защиты: возможность использования для аппаратов сложной конфигурации (насосов, радиаторов), малая концентрация продуктов коррозии в растворе (имеет большое значение в пищевой, фармацевтической, химической промышленности), торможение локальной коррозии, невысокие эксплуатационные расходы вследствие малой защитной силы тока. Недостатки анодной защиты: высокая стоимость оборудования и необходимость непрерывной безаварийной работы контрольно-регулирующей аппаратуры. Для осуществления анодной защиты используются серийно выпускаемые лабораторные потенциостаты и промышленные регуляторы потенциала (табл. 4.2.4 ). В СССР были разработаны и внедрены: автоматическая система анодной защиты "Донец-12", система пассивации и контроля анодной защиты "СПИКА". Они осуществляют автономное регулирование, показ и регистрацию защитных потенциалов всех подключенных к системе объектов, предусматривают аварийно-предупредительную, светозвуковую сигнализацию о смещении защитных потенциалов за границы допустимых значений и о возможности нарушения защиты. Обязательными элементами анодной защиты также являются катод и электрод сравнения. Материал катода должен быть коррозионно устойчив в промышленных агрессивных средах при катодной поляризации и без наложения потенциала. Платиновые электроды, коррозионно устойчивые во многих агрессивных средах, из-за высокой стоимости используют ограниченно, главным образом при анодной защите небольших объектов.

Таблица 4.2.4 Техническая характеристика потенциостатов для анодной защиты

Обычно в целях экономии используют комбинированные электроды, в которых конструкционным материалом является титан, серебро, медь, латунь, бронза, свинец, а платина (или другой электрохимически активный металл) наносится в виде тонкой фольги. Материал катода должен также обеспечивать протекание основных катодных процессов (восстановление ионов водорода и растворенного кислорода) с малым перенапряжением. Широко распространены катоды из самопассивирующихся металлов: в серной кислоте - из тантала, меди, в щелочной - из никеля, углеродистой стали, аустенитных хромоникелевых сталей, сплавов Ti - Pt, Ti - Ta, Ti - Nb. Известно применение молибдена для серной кислоты и кремнистого чугуна для растворов неорганических солей и серной кислоты. Форму и количество катодов выбирают в зависимости от конструкции защищаемых аппаратов. Иногда для предварительной пассивации используют временные дополнительные катоды. При анодной защите химического оборудования используют выносные и погружные электроды сравнения; из выносных чаще всего - хлорсеребряный и каломельный. Более удобны и просты в работе погружные электроды - ртутносульфатный, кремниевый, оксидновисмутовый, оксидносурьмяный, оксидномолибденовый и др. Разработку систем анодной защиты начинают с лабораторного изучения анодного поведения металла в данной среде, снимают анодные потенциостатические поляризационные кривые. По ним определяют диапазон защитных потенциалов, критическую плотность тока и плотность тока полной пассивации. Аппаратурное оформление анодной защиты, число и форма катодов определяется конструктивными особенностями защищаемых объектов и электропроводностью среды. При высокой электропроводности технологической среды расположение катодов в аппарате слабо влияет на пассивацию поверхности. При низкой электропроводности среды, вследствие возникновения большого градиента потенциала вдоль защищаемой поверхности, на некотором расстоянии от аппарата стенки остаются в активном состоянии и подвергаются коррозии, в то время как вблизи катода потенциал удерживается в области устойчивой пассивности. Поэтому предварительные сведения о дальнодействии анодной защиты, о рассеивающей способности коррозионной среды могут иметь большое практическое значение. В настоящее время разработаны методики расчета анодной защиты для ряда систем. При анодной защите трубопровода длина пассивного участка при использовании внешнего катода может быть определена по уравнению Макарова: Lп = (защ - пп)R/(iзащ), где Lп - длина пассивного участка, м; защ - поддерживаемый потенциал защиты, В; пп- потенциал полной пассивации, В; iзащ - защитная плотность тока, А/м2; R - радиус трубопровода, м; - удельное электрическое сопротивление среды, Омм. Реализацию анодной защиты проводят в два этапа. В пусковой период обеспечивают первоначальную пассивацию аппарата большими токами. В стационарных условиях эксплуатации (при неизменных уровне электролита, тепловом и гидродинамическом режимах) для поддержания установившегося пассивного состояния поверхности потребны сравнительно малые защитные токи; они могут быть определены как произведение плотности тока в пассивном состоянии на величину смоченной поверхности. Изменение условий эксплуатации (колебания температуры, уровня электролита, состава раствора и т.п.) приводят к изменению защитного тока в широких пределах. По этой причине мощность оборудования для анодной защиты должна иметь 510 кратный запас по сравнению с потребляемой ею мощностью в стационарном режиме. Начальная пассивация сразу всей поверхности защищаемого аппарата требует весьма больших токов (сотни ампер), так как для полной пассивации защищаемой поверхности металла необходимо пропускать ток максимальной плотности iкр. Как правило, величина iкр. превышает iзащ на 23 порядка и более. Для снижения силы тока в пусковой период до приемлемой величины рекомендуется постепенное заполнение аппарата электропроводной средой при включенном регуляторе потенциала, применение низких температур, использовать среды, способствующие самопассивации металла и т.п. Защита от коррозии химической аппаратуры производится в основном с применением анодной защиты. Использование катодной защиты в агрессивных средах затруднено, так как для достижения защитного катодного потенциала необходимо прилагать высокую плотность тока, при которой на защищаемой поверхности происходит интенсивное выделение водорода. При катодной защите замкнутых аппаратов возможно образование взрывоопасных смесей водорода с выделяющимся на аноде кислородом, с воздухом, часто заполняющим газовое пространство аппарата. Защитная плотность тока при анодной защите ниже на 12 порядка, чем при катодной, что обеспечивает уменьшение выделения газов на ту же величину. Применение анодной защиты позволяет в качестве конструкционного материала для химического оборудования использовать экономно легированные стали и титан. Она сдерживает развитие селективной коррозии феррита, межкристаллитной коррозии и коррозионного растрескивания хромоникелевых сталей в серной кислоте, содержащей хлорид натрия, позволяет избежать питтинговой коррозии стали 1Х18Н9Т в разбавленной азотной кислоте, содержащей ионы хлора, предотвращает растрескивание вследствие наводороживания металла и т.д. Анодная защита широко применяется для углеродистых сталей в жидких минеральных удобрениях, для автоклавов из углеродистой стали при щелочной варке целлюлозы, для углеродистых и хромоникелевых сталей в растворах, содержащих серную и фосфорную кислоту, в среде гидроксиламинсульфата. Наиболее эффективна анодная защита нержавеющих сталей и алюминия в серной кислоте любых концентраций до температуры 120 оC; углеродистых сталей в аммиачных средах и серной кислоте концентрацией выше 80%; титана в соляной кислоте. Большой эффект обеспечивает анодная защита стальных и алюминиевых емкостей для транспортировки и хранения серной кислоты (автомобильные, железнодорожные цистерны и т.п.), что позволяет сохранить высокое качество кислоты, используемой для тонких химических технологий.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 344. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |