Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ПАРАМЕТРЫ ТОЧНОСТИ ОБРАБОТКИ ОТВЕРСТИЙНа надежность выпускаемых механизмов и машин наряду со свойствами материалов деталей, видом термической обработки и прочими факторами большое влияние оказывает точность изготовления их деталей. Низкая точность изготовления деталей затрудняет сборку и ремонт машин, приводит к неравномерному и повышенному изнашиванию поверхностей, вплоть до образования задиров, заклинивания деталей и поломок механизмов. В современном машиностроении одной из самых трудоемких операций является обработка отверстий, к которым предъявляются высокие требования по точности размера, формы и расположения. Для этих целей чаше всего применяются мерные инструменты, которые в отличие от инструментов других конструкций, в процессе обработки базируются на поверхности обрабатываемого или обработанного отверстия. Поэтому чем выше надежность базирования мерных инструментов, тем выше должна быть точность обработанных отверстия. Точность обработки является комплексным понятием. Она характеризует соответствие готовой детали требованиям чертежа. Применительно к круглым отверстиям точность обработки определяется следующими параметрами: 1) отклонением размера отверстия; 2) отклонением форм отверстий (макрогеометрия поверхность); 3) отклонение расположения осей или поверхностей отверстий; 4)

Обеспечение в процессе обработки отверстий одного или нескольких параметров не гарантирует автоматического выполнения остальных параметров, так, при обеспечении в заданных пределах отклонений размеров и параметров шероховатости отверстий может быть совершенно не обеспечено заданное отклонение расположение осей отверстий и т.д. Если это не учтено при проектировании технологического маршрута и обработке отверстий, появляются бракованные детали, повышается себестоимость обработки.  –Отклонение размеров отверстий Обычно под размером отверстий подразумевается его диаметр (D), глубина (L) отверстия задается отношением L/D. Действительный размер отверстий - размер установленный с допустимой погрешностью. Допуск размера отверстий TD – разность между наибольшим и наименьшим предельными размерами TD = Dmax - Dmin Чем меньше допуск, тем выше требуемая точность обработки отверстий, трудоемкость и себестоимость деталей. Отклонение размера отверстия – алгебраическая разность между размером и соответствующим номинальным размером. Отклонения могут быть положительными, если размер больше номинального, и отрицательным, если размер меньше номинального. Если размер равен номинальному, то его отклонение равно нулю. – Отклонение формы отверстий Отклонением формы называют отклонение реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности. Под номинальной понимается идеальная Поле допуска формы – это область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка. Выбор допуска формы зависит не только от конкретных и технологических требований, но и от допуска размера. Поле допуска размера (диаметра) для сопрягаемых поверхностей ограничивает также и любые отклонения формы на длине соединения. Чаще всего применяют допуска комплексно ограничивающие совокупность отклонений формы либо всей поверхности, либо отдельных ее сечений (допуск круглости, профиля предельного сечения), либо отдельных геометрических элементов поверхности (допуск прямолинейности образующей или оси). Отклонение от круглости – наибольшее расстояние ∆ от точек реального профиля до прилегающей окружности (рис. 10, а). Частными случаями отклонений от круглости являются овальность и огранка. Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наименьший и наибольший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 10, б). Огранка – отклонение от круглости. при отором реальный профиль представляет собой многогранную фигуру (рис. 10, в). Отклонение профиля продольного сечения - наибольшее расстояние ∆ от точек образующей реальной поверхности, лежащих в плоскости и проходящих через ее ось, до соответствующей стороны прилегающего профиля в предела нормируемого участка (рис. 10, г). Частными видами отклонений профиля продольного сечения являются конусообразность, бочкообраность и седлообразность.

Бочкообразность - отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры увеличиваются от краев к середине (рис.10, д). Седлообразность – Отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис.10, е).

Рис. 10.1. Виды отклонений формы профиля

Волнистость поверхности - это совокупность периодически повторяющихся неровностей поверхности, которые образуются в процессе обработки главным образом из-за вибрации или относительных колебательных движений в системе станок – инструмент – деталь. – Отклонение расположения осей отверстий Если отклонение размеров и формы отверстий влияют в основном на характер соединения сопрягаемых поверхностей, то отклонения расположения сказываются, прежде всего, на собираемости деталей и точности их расположения в узле. Жесткие требования предъявляются к – Отклонения расположения отверстий Отклонением расположения отверстий называется отклонение реального (действительного) расположения рассматриваемого элемента (поверхности или оси) от номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми допусками между рассматриваемыми элементами и базовым. Таблица 3.1 Обозначения отклонений и допуски расположения поверхностей

Отклонение от параллельности прямых (или осей), которые лежат в одной плоскости оценивают в этой же плоскости. Отклонение от перпендикулярности оси – отклонение угла между осью и базовой плоскостью (осью) от прямого угла. Отклонение от соосности относительно общей оси – наибольшее расстояние между осью рассматриваемой поверхности вращения и общей Отклонение от симметричности относительно общей плоскости симметрии – наибольшее расстояние между плоскостью симметрии рассматриваемого элемента и общей плоскостью симметрии. Отклонение от пересечения осей наибольшее расстояние между осями номинально пересекающимися. Радиальное биение – разность наибольшего и наименьшего расстояния от точек реального профиля поверхностей вращения до базовой оси в ее части плоскости, перпендикулярной к базовой оси. Допуски соосности ограничивают отклонение расположения осей отверстий и предполагают, исключение влияния отклонений формы реальных поверхностей допуска радиального биения назначаются для косвенного нормирования соосности. Они включают в себя отклонения формы нормируемой поверхности чаще всего допуски радиального биения назначают в тех случаях, когда оно непосредственно влияет на функциональные свойства поверхности, или когда предполагается контроль биения. Шероховатость поверхности отверстий – это совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Шероховатость обработанной поверхности является следствием классического деформирования поверхностного слоя заготовки при образовании стружки, копировании неровностей режущих кромок инструмента и трении его о заготовку, вырывание с поверхности части материала и по другим причинам. Шероховатость поверхности можно оценивать несколькими параметрами: средним арифметическим отклонением профиля Ra, высотой неровностей профиля по 10 точкам Rz, наибольшей, высотой неровностей профиля к максимальной относительной опорной длиной профиля lp.

10.2. Инструмент для обработки отверстий Обработка отверстий, к которым предъявляются высокие требования по точности размера, формы и расположения, является одной из актуальных проблем современного машиностроения. Чаще всего обработка отверстий осуществляется с помощью мерных инструментов. Это объясняется их следующими достоинствами: относительно высокой производительностью, низкими затратами на подготовку производства и невысокими требованиями к точности станков, так как точность обработанных отверстий определяется в основном точностью применяемой оснастки. При этом требования к уровню профессиональной подготовки обслуживающего персонала также низки. В то же время обработка точных отверстий мерными инструментами сопряжена с рядом трудностей, обусловленных, прежде всего пониженной жесткостью инструмента, сложностью подвода СОЖ в зону резания и удаления оттуда пульпы и др. Для того чтобы достигнуть требуемые параметры точности при обработке отверстий применяем следующие инструменты:

10.2.1. Расточная регулируемая 2-х зубая головка. Двухзубые расточные головки с механическим креплением многогранных пластинок (4-гранных) твердого сплава надежны и удобны в работе, легко настраиваются на размер, просты в обслуживании. Применение 4-гранных пластинок твердого сплава ВК8 очень экономично: - увеличивается период стойкости по сравнению с напайными резцами - повышается производительность обработки за счет увеличения подачи на оборот в 1,5-2 раза и глубины резания в 2 раза

Головка состоит из корпуса, изготовленного из стали 40Х. В корпусе имеются направляющие типа ласточкин хвост, двух ползунов, на которые винтами крепятся неперетачиваемые многогранные пластинки твердого сплава и дифференциальный винт, перемещающийся по направляющимся типа ласточкин хвост. В корпусе имеются установочные винты, которые крепят ползуны, после установки на размер.

Рис. 10.2. Расточная регулируемая 2-х зубая головка

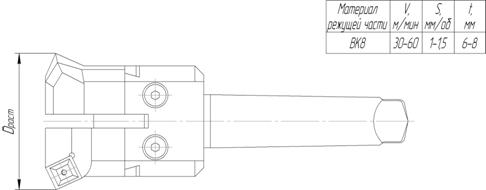

10.2.2. Кольцевое сверло. Кольцевые сверла предназначены для высверливания в сплошном материале сквозных отверстий. Использование в конструкции сверла твердосплавных неперетачиваемых пластин значительно повышает срок службы инструмента и ликвидирует переточку режущих ножей. В корпусе сверла имеется 3-4 державки в которых с помощью болтов , пружины и штифтов крепятся неперетачиваемые режущие пластинки. Кольцевые сверла удобны и надежны в работе.

Рис. 10.3. Кольцевое сверло 10.2.3. Расточная головка с микрорегулированием.

Для окончательной расточки отверстий диаметрами от 40 до 200 мм используют расточные головки с микрорегулированием (см. рисунок). Головка состоит из корпуса 1, который составляет одно целое с посадочным конусом, что придает головке значительную жесткость; державки 2 и лимба-гайки 3, навернутой на державку. Державка легко перемещается в корпусе и закрепляется с помощью стопорного винта 4. Для укрепления резца в гнезде державки служат винты 6 и 7. Посредством шпонки 5 предотвращается проворот державки вокруг своей оси. На верхней конической поверхности лимба-гайки 3 нанесена круговая шкала с ценой деления - 0,02 мм. В рабочем положении лимб-гайка опирается нижней конической поверхностью на выточку в корпусе головки. Предварительную настройку на размер осуществляют путем выдвижения резца или замены его более длинным. Точную настройку проводят по шкале лимб-гайки. Головки с микрорегулированием обладают достаточной жесткостью, удобны в работе. С их помощью можно настраивать на размер с точностью 0,005-0,03 в зависимости от глубины резания. Благодаря высокой точности регулирования значительно повышается качество обработки, вдвое сокращается вспомогательное время настройки резца. Особенно удобно пользоваться описанной головкой при обработке глухих отверстий.

Рис. 3.4. Расточная головка с микрорегулированием 1 – корпус; 2 – державка; 3 – лимб-гайка; 4 – стопорный винт; 5 – шпонка; 6,7 – винт 10.2.4. Зенкер сборный для снятия фасок (грибок). Данная конструкция зенкера обеспечивает надежный отвод стружки с режущих кромок. Данный зенкер имеет преимущества по сравнению с обычными применяемыми для данной операции инструментами. Обрабатываемый материал может быть различным. Центрируются зенкера на обработанное отверстие.

Рис. 3.5. Зенкер сборный для снятия фасок 10.2.5. Развертки плавающие с неперетачиваемыми пластинами с микрорегулированием обеспечивают: - обработку отверстий по второму классу точности - шероховатость обработанной поверхности V6-V7 - увеличение периода стойкости на 20-30% по сравнению с развертками с напайными пластинками твердого сплава - исключение переточки режущих ножей Точность регулирования: 1 деление = 0,02 мм на диаметр Применение неперетачиваемых твердосплавных пластин в несколько раз увеличивает стойкость инструмента. Производительность повышается. Развертки просты по конструкции, надежны и удобны в работе.

Рис. 10.6. Двухлезвийная плавающая развертка с неперетачиваемыми пластинами

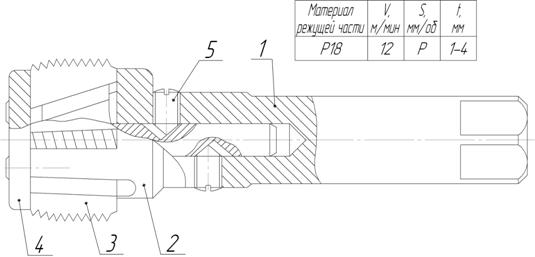

10.2.6. РЕГУЛИРУЕМЫЙ МЕТЧИК. Применяются с целью экономии инструментальных материалов при нарезании резьб больших диаметров, чтобы компенсировать износ, они часто изготавливаются сборными, регулируемыми по диаметру.

Недостатком этой конструкции является необходимость вывинчивания метчика из отверстия. Есть более сложные конструкции сборных метчиков, у которых вывинчивание исключается за счет утопления гребенок в конце резьбы.

Рис. 10.7. Регулируемый метчик

Управления цеха.

Цех – административно-обособленное производственное предприятие, в котором изготавливается продукция или выполняется определенная стадия производства. Цех возглавляет начальник цеха, он руководит цехом на основе единоначалия и персонально отвечает за состояние цеха, психологический климат в коллективе и за результаты всех видов его производственно-хозяйственной деятельности. Начальник цеха непосредственно подчинен директору завода и главному инженеру. Начальнику цеха непосредственно подчиняются заместители начальника цеха, старшие мастера, которые, кроме того, подчиняются заместителю начальника цеха по производству. В подчинение начальника цеха находится следующий аппарат управления: - бюро по персоналу, которая ведет нормированием, тарификацией и материальным стимулированием труда, выявлением заниженных норм, контролем за рациональным использованием фонда заработной платы и фонда материального поощрения; - экономист цеха, который ведет разработкой плана экономического развития цеха доведением показателей плана до участков и бригад, учетом и контролем выполнения плана, анализом конечных результатов работы цеха; - производственно-диспетчерское бюро, которое ведает разработкой оперативно-календарных планов цеха, участков и бригад, их материальным обеспечением на каждую смену, использованием оборудования по мощности и времени, организацией бесперебойной, ритмичной работы всех участков, выполнением ими сменно-суточных заданий и месячных - СИХ – кладовые мерительного и режущего инструмента и механический участок; - БТПП – бюро технологической подготовки производства, т.е. здесь всем заправляют технологи, корректируются технологические процессы, хранится вся технологическая документация; - хозяйственная служба, отвечает за ремонт помещений цеха (крыша), следит за чистотой цеха (уборщицы); - служба механика и энергетика, отвечает за электрообеспечение цеха, ремонт отопления, электрооборудования (ТВЧ); - отдел технического контроля, который занимается межоперационным и окончательным контролем продукции цеха, его оборудования и технологической оснастки, разработкой и реализацией профилактических мероприятий по предупреждению брака; - секретарь-машинистка, осуществляет ведение делопроизводства; - табельная, ведет учет рабочих кадров. В состав цеха входят: - производственные участки и отделения; - вспомогательные отделения; - служебные помещения; - бытовые помещения К производственным участкам относятся участки по обработке деталей и сборке узлов. Вспомогательные участки: заготовительный, заточной, участки слесарей, ремонтников, электриков, складские помещения, инструментальная кладовая, отделение приспособлений.

Бытовые помещения служат для размещения гардеробных, санузлов, умывальников, медицинского пункта, буфета, красного уголка и т.д. Люди, работающие в цехе, подразделяются на: - производственных рабочих – 94 чел. - вспомогательных рабочих – 44 чел. - инженерно-технических рабочих ИТР – 32 чел. - младший обслуживающий персонал МОП – 2 чел. Общее количество работающих – 172 Из них: 109 мужчин, 63 женщины

Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность завода к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Работа на всех её стадиях подчиняется стандартам единой системы технологической подготовки производства (ЕСТПП). ТПП осуществляет УГТ, главной задачей которого является внедрение прогрессивных техпроцессов с целью повышения производительности труда; разработка и внедрение техпроцессов обеспечивающих надежное качество и экономичность их производства; проектирование и внедрение рациональных методов тех. Контроля, организация труда на рабочих местах, а также разработка и внедрение передовых норм организации производства. Функциональными обязанностями УГТ является: - проведение технического анализа чертежей для проверки на технологичность; - проведение экспериментальных работ и составление руководящих материалов по новым технологическим задачам; - организация работ по экономии материальных ресурсов; - разработка, оформление и согласование планировки на размещение оборудования и рабочих мест; - восстановление организационно-технологических мероприятий, на снижение трудоемкости и контроль хода их решений.

§ §

Главной задачей производственного планирования является организация слаженной работы всех подразделений предприятия для обеспечения равномерного, ритмичного выпуска продукции в установленных объеме и номенклатуре при полном использовании производственных ресурсов. В процессе производственного планирования разрабатываются календарно-плановые нормативы, план выпуска продукции предприятием по месяцам года; оперативно-календарные планы выпуска и графики производства узлов, деталей цехами, участками по месяцам, неделям, суткам, сменам; выполняются объемные расчеты загрузки оборудования и площадей; организуются сменно-суточные планирования, оперативный учет хода производства, контроль и диспетчирование. В основе планирования серийного производства лежат календарно-плановые нормативы, включающие: размер партий изготовления изделия; нормативный размер партий и периодичность их запуска; производственный цикл; нормальный уровень заделов и общего незавершенного производства.

В цехе организация труда и заработной платы возложена на бюро технического нормирования, контроль за деятельностью которого осуществляется через отдел труда и заработной платы (ОТиЗ) завода. Под технически обоснованной нормой выработки понимается количество определенной продукции, которая должна быть произведена рабочим в единицу времени при условии максимально возможного использования передового опыта. В цехе применяются повременная оплата труда. Нормирование ведется на основании технологии на обработку детали с учетом производственной возможности оборудования. При нормировании нормировщик пользуется общими машиностроительными нормативами, утвержденными ОТиЗ завода. Система оплаты производственных работников повременно - премиальная. Рабочие получают премию за выполнение норм выработки. Для инженерно-технических работников оплата труда окладная, т.е. они получают установленный штатным расписанием оклад, кроме того для них устанавливается премия а размере до 30% от оклада, при условии выполнения цехом всех производственных показателей.

Инструментальное хозяйство предприятия представляет собой совокупность общепроизводственных и цеховых подразделений, выполняющих функции своевременного и комплексного обеспечения предприятия всеми видами технологической оснастки. Основной задачей цехового инструментального хозяйства является своевременное обеспечение рабочих мест данного цеха доброкачественной оснасткой при минимальных размерах оборотного фонда. Для обеспечения рабочих мест инструментом необходимым для работы, в цехе имеются инструментально-раздаточные кладовые (ИРК), организующие хранение и учет оснастки, сбор и передачу в центральный склад изношенной оснастки, сбор и передачу в ремонт оснастки и в заточку – режущего инструмента, выдачу оснастки на рабочие места и обеспечение её возврата. Снабжение цеха инструментом осуществляется центральным инструментальным складом (ЦИС) завода. В цехе организуется заточное отделение, а также контрольно-проверочный пункт для проверки точности измерительного инструмента. Ремонт инструмента и оснастки производится силами работников бюро инструментального хозяйства (БИХ), а в случае серьезной поломки – инструментальным цехом.

Технический контроль – это проверка соответствия конструкции или процесса, от которого зависит качество продукции, установленным техническим требованиям. Представляет собой совокупность контрольных операций, выполняемых на всех стадиях производства от контроля качества поступающих на предприятие материалов, полуфабрикатов, комплеклектующих приборов и изделий до выпуска готовой продукции. Основной задачей технического контроля на предприятии является своевременное получение полной и достоверной информации о качестве продукции и состоянии технологического процесса с целью предупреждения неполадок и отклонений, которые могут привести к нарушениям требований ГОСТов, ТУ и др. Наиболее важной функцией контроля является предупреждение брака и дефектов в производстве. Бюро технического контроля цеха (БТК) непосредственно подчиняется начальнику отдела технического контроля (ОТК) предприятия. Технический контроль цеха осуществляется в форме окончательного и межоперационного контроля, который производится после определенной операции. Окончательный контроль заключается в проверке годности детали согласно ТУ чертежа.

Главной задачей ремонтного хозяйства на предприятии является обеспечение бесперебойной эксплуатации оборудования с заданными точностными характеристиками и эксплутационными показателями при выполнении планового задания. В целях поддержания оборудования в исправном состоянии принята система планово-предупредительного ремонта – ППР. Она несет профилактический характер и направлена на обеспечение длительной и высокопроизводительной работы оборудования. Периодические плановые ремонты представляют собой определенное состояние трех видов ремонта: - капитального; - среднего; - малого. Капитальный и средний ремонт оборудования сможет быть использован для модернизации. Чередование капитального, среднего и малого ремонтов, а также систематических осмотров оборудования за определенный промежуток времени от одного ремонта другого составляет ремонтный цикл. В проектируемом цехе организацией ремонта занимается отделение механика. Оно занимается мелким и средним ремонтом оборудования и устраняет неполадки в процессе эксплуатации. Капитальный ремонт производится службой главного механика и ремонтно-механическим цехом. В задачи цеховой службы механика входят также межремонтное обслуживание, осмотры, промывки, проверки точности оборудования. График ППР составляется в цехе и утверждается главным инженером. Правильная организация ремонта и качественное его проведение оказывает непосредственное воздействие на эффективность использования оборудования и ритмичную работу цеха.

Современные промышленные предприятия в процессе производства продукции потребляют значительное количество электроэнергии и энергоносителей различных видов и параметров: электроэнергии., газообразное, жидкое и твердое топливо, горячую и холодную воду, пар, сжатый воздух, кислород, ацетилен и т.д. поэтому для поддержания нормального хода производственного процесса на каждом предприятии требуется организация устойчивого энергоснабжения. Эта задача возложена на энергетическое хозяйство предприятия. Основными задачами энергетического хозяйства являются: 1) бесперебойное обеспечение предприятия, его подразделений и рабочих мест всеми видами энергии с соблюдением установленных для нее параметров; 2) рациональное использование энергетического оборудования, его ремонт и обслуживание; 3) эффективное использование и экономное расходование в процессе производства всех видов энергии. Энергоснабжение промышленного предприятия имеет три важные особенности: 1. Невозможность выработки энергии «впрок», что порождает необходимость потребление этой энергии одновременно с ее производством. 2. Неравномерность потребления предприятиями электроэнергии в течение суток и в зависимости от времени года. Режим производства энергии в каждый отрезок времени зависит от режима ее потребления. Потребление энергии в производстве неравномерно по часам суток, дням недели, месяцам и сезонам года. Поскольку изменяется во времени потребность энергии, соответственно, должно изменяться ее предложение. 3.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 817. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

шероховатость поверхности отверстий (микрогеометрия).

шероховатость поверхности отверстий (микрогеометрия). поверхность, номинальная форма которой задана чертежом или другой технической документацией.

поверхность, номинальная форма которой задана чертежом или другой технической документацией. Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 10, г).

Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 10, г).

расположению отверстий выполненных в деталях различного служебного назначения: базовых отверстий, предназначенных для установки шпинделей прецизионных металлорежущих станков, отверстий в шатунах, поршнях, корпусах шаровых опор, легковых и грузовых автомобилей и т.д.

расположению отверстий выполненных в деталях различного служебного назначения: базовых отверстий, предназначенных для установки шпинделей прецизионных металлорежущих станков, отверстий в шатунах, поршнях, корпусах шаровых опор, легковых и грузовых автомобилей и т.д. осью двух или нескольких поверхностей вращения на длине нормируемого участка.

осью двух или нескольких поверхностей вращения на длине нормируемого участка. Параметр Ra характеризует среднюю высоту всех поверхностей профиля, Rz среднюю высоту наибольших неровностей и Rmax – наибольшую высоту профиля.

Параметр Ra характеризует среднюю высоту всех поверхностей профиля, Rz среднюю высоту наибольших неровностей и Rmax – наибольшую высоту профиля. - исключает напайку, заточку и переточку режущи элементов

- исключает напайку, заточку и переточку режущи элементов

Наиболее сложной и трудоемкой операцией при изготовлении корпусных деталей является окончательная расточка отверстий. Расточные оправки и патроны, применяемые в условиях среднесерийного производства, необходимо быстро, легко и точно настраивать на нужный размер.

Наиболее сложной и трудоемкой операцией при изготовлении корпусных деталей является окончательная расточка отверстий. Расточные оправки и патроны, применяемые в условиях среднесерийного производства, необходимо быстро, легко и точно настраивать на нужный размер.

Двухлезвийная плавающая развертка с неперетачиваемыми пластинами.

Двухлезвийная плавающая развертка с неперетачиваемыми пластинами.

В корпусе 1 крепится стержень 2 с наклонными пазами. Гребенки 3 входят в пазы стержня и прижимаются крышкой 4. При перемещении стержня 2 с помощью винтов 5 происходит регулировка диаметра метчика. На заборной части метчика угол φ=10…15° - для сквозных отверстий и φ=20…30° для глухих отверстий. Передний угол γ=5…25°, а задний угол на режущей части (α=8…10°) получают затылованием. Резьба на гребенках винтовая, совпадающая по направлению с нарезаемой.

В корпусе 1 крепится стержень 2 с наклонными пазами. Гребенки 3 входят в пазы стержня и прижимаются крышкой 4. При перемещении стержня 2 с помощью винтов 5 происходит регулировка диаметра метчика. На заборной части метчика угол φ=10…15° - для сквозных отверстий и φ=20…30° для глухих отверстий. Передний угол γ=5…25°, а задний угол на режущей части (α=8…10°) получают затылованием. Резьба на гребенках винтовая, совпадающая по направлению с нарезаемой.

11. Организационно-функциональная схема

11. Организационно-функциональная схема планов выпуска продукции в установленной номенклатуре и качеству;

планов выпуска продукции в установленной номенклатуре и качеству; Служебные помещения предназначены для технической части цеха и для административно-конструкторского персонала.

Служебные помещения предназначены для технической части цеха и для административно-конструкторского персонала. 11. Технологическая подготовка производства.

11. Технологическая подготовка производства. 12. Организация производственного планирования.

12. Организация производственного планирования. 13. Организация труда и заработной платы.

13. Организация труда и заработной платы. 14. Организация инструментального хозяйства и технологической оснастки.

14. Организация инструментального хозяйства и технологической оснастки. 15. Организация технического контроля.

15. Организация технического контроля. 16. Организация ремонтного хозяйства.

16. Организация ремонтного хозяйства. 17. Структура энергетического хозяйства.

17. Структура энергетического хозяйства. Недопустимость перебоев в энергопитании технологического оборудования. Подобные сбои могут привести к дезорганизации производственного процесса, резкому снижению объемов и качества выпускаемой продукции, к авариям, а то и к полной остановке производства.

Недопустимость перебоев в энергопитании технологического оборудования. Подобные сбои могут привести к дезорганизации производственного процесса, резкому снижению объемов и качества выпускаемой продукции, к авариям, а то и к полной остановке производства.