Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Понятие автоматической защиты, блокировки, сигнализации.Устройство сигнализации предназначено для извещения обслуживающего персонала о состоянии контролируемых объектов. Сигнализация может быть световая и звуковая.Световая сигнализация подается с помощью сигнальных ламп. Звуковая сигнализация подается звонками, сиренами или гудками. Различают также технологическую и контрольную сигнализацию. Технологическая сигнализация извещает о нарушении нормального хода технологического процесса, что проявляется в отклонении от заданного значения технических параметров: температуры, давления, уровня, расхода и т. п.Технологическая сигнализация бывает двух видов: предупредительная и аварийная.Предупредительная сигнализация извещает о больших, но еще допустимых отклонениях параметров процесса от заданных. Аварийная сигнализация извещает о недопустимых отклонениях параметров процесса от регламентных или внезапном отключении какого-либо инженерного оборудования. Аварийная сигнализация требует немедленных действий оператора по заранее составленной инструкции. Поэтому такая сигнализация подается мигающим светом и резким звуком .Контрольная сигнализация извещает о состоянии контролируемых объектов: открыты или закрыты регулирующие органы, включены или отключены насосы, вентиляторы и т. п. Наиболее просто контрольная сигнализация выполняется для устройств, имеющих только два рабочих положения: открыто—закрыто или включено—отключено. Устройства автоматической защиты предназначены для предотвращения аварий в зданиях, где изменение условий работы инженерных систем может привести к возникновению аварийной ситуации. К числу таких потенциально опасных относятся системы, работающие в условиях интенсивного тепловыделения, при больших давлениях и температурах и т. п. Устройства автоматической защиты в подобных системах должны реагировать на нарушение нормального режима таким образом, чтобы предаварийное состояние не перешло в аварийное. Для этого обычно проводят защитные мероприятия: снижение давления, включение резервных насосов, отключение подачи топлива и т. д.  . Запретно-разрешающие блокировочные устройства служат для предотвращения неправильных включений и отключений механизмов и аппаратов. Аварийные блокировочные устройства предназначены для автоматического последовательного отключения механизмов или участков объекта.

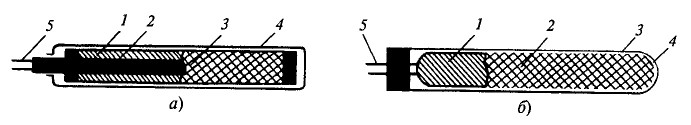

2. Устройство и принцип действия преобразователя температуры ТСМУ Датчики температуры ТС_У предназначены для преобразования измеряемой температуры в унифицированный выходной сигнал постоянного тока, В серию датчиков температуры ТС_У входят следующие модификации:ТСМУ – термометры сопротивления медные с унифицированным выходным сигналом. Датчики температуры ТС_У могут быть использованы в теплоэнергетике, химической, металлургической и других отраслях промышленности. Медные термопреобразователи сопротивления (ТСМ) применяются для длительного измерения температуры в интервале от -200 до 200 °С. К достоинствам меди как материала для чувствительных элементов следует отнести дешевизну, возможность получения в чистом виде, хорошую технологичность, линейность зависимости сопротивления Rt от температуры t. Статическая характеристика преобразования у ТСМ описывается уравнением Rt = R0(1 + α * t), где α — температурный коэффициент, равный 0,00428 °С-1, R0 — сопротивление ТСМ при 0 °С. Линейность статической характеристики является достоинством меди, а ее недостатком — интенсивная окисляемость, что ограничивает диапазон применения ТСМ температурой 200 °С и требует покрытия изоляцией проволоки чувствительного элемента. Проволока может покрываться либо эмалью, либо кремнийорганической изоляцией. Чувствительный элемент медного термопреобразователя сопротивления состоит из медной изолированной проволоки диаметром 0,1 мм, намотанной на каркас (рис. 3, а).

Рис. 3. Чувствительные элементы медных термопреобразователей: а — с каркасной намоткой: 1 — намотка; 2 — каркас; 3 — слой лака; 4 — защитная оболочка; 5 — выводы; б — с бескаркасной намоткой: 1 — намотка; 2 — фторопластовая оболочка; 3 — защитная оболочка; 4 — изолирующий порошок; 5 — выводы Намотка должна быть безындуктивной, т.е. индуктивное сопротивление чувствительного элемента (ЧЭ) термопреобразователя сопротивления должно быть минимальным. Это связано с тем, что ЧЭ содержит большое число витков медного провода и при обычной намотке будет иметь значительную индуктивность. Поскольку вторичные приборы для ТС (автоматические мосты) имеют измерительные схемы, питаемые электрическим переменным током, индуктивное сопротивление одного из плеч (в данном случае ЧЭ) будет влиять на режим уравновешивания. Для обеспечения безындуктивности обычно выполняется бифилярная намотка — намотка вдвое сложенным проводом. Поверхность намотки покрывается слоем лака. К концам проволоки припаиваются медные выводы диаметром 1... 1,5 мм. ЧЭ помещается в металлическую защитную оболочку, засыпанную изолирующим порошком и герметизированную. Чувствительные элементы могут быть бескаркасными (рис. 3, б). Они изготавливаются из медной проволоки диаметром 0,08 мм безындуктивной намоткой. Отдельные слои скреплены лаком, а затем весь ЧЭ обернут фторопластовой пленкой. ЧЭ помещается в тонкостенную металлическую оболочку, которая засыпается изолирующим порошком и герметизируется.Недостатком меди, как материала для термопреобразователя сопротивления, является также малое удельное сопротивление, так как для изготовления ЧЭ при этом требуется много проволоки, что увеличивает размеры ЧЭ и ухудшает динамические свойства Т

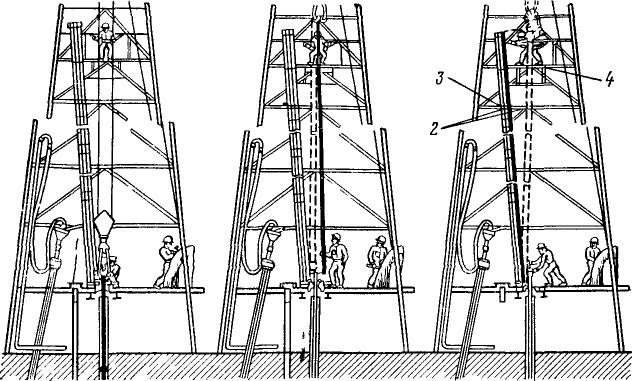

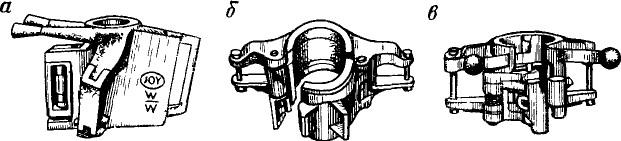

.3 Описать схему автоматизации функциональную абсорбционного процесса осушки газа Абсорбционная осушка - широко применяемый технологический процесс подготовки газа к транспорту на установке комплексной подготовки газа (УКПГ В состав основных технологических объектов УКПГ газа абсорбционным методом входят газопровод подключения УКПГ к промысловому газопроводу; здание переключающей аппаратуры (ЗПА); дожимная компрессорная станция (с цехом очистки газа) второй очереди; установка осушки газа; установка регенерации абсорбента; дожимная компрессорная станция первой очереди (на схеме не показана); газоизмерительная станция (ГИС). Сырой газ по газосборным коллекторам (ГСК) с определенным давлением и температурой поступает по шлейфам во входные линии ЗПА. В ЗПА происходит снижение и выравнивание давлении, переключение коллекторов на факел при продувке и на обводной коллектор при аварийной остановке УКПГ. Газ последовательно проходит кран с дистанционным управлением, регулирующий клапан и по коллектору подаётся в цех осушки газа (ЦОГ). Снижение давления при редуцировании газа может привести к образованию гидратов, поэтому для предупреждения гидратообразования в шлейфы ЗПА вводится ингибитор (метанол). Дожимная компрессорная станция первой очереди (ДКС-1) предназначена для поддержания постоянного давления на входе в ЦОГ с целью обеспечения его стабильной работы. ДКС-2 через крановые узлы подключается к действующему коллектору сырого газа, проложенному от ЗПА к технологическому корпусу. После компримирования газ поступает на установку охлаждения и далее снова подается в коллектор, проложенный от ЗПА к технологическому корпусу. Аппаратура воздушного охлаждения (АВО) необходима для снижения температуры газа, которая увеличивается на выходе компрессоров за счёт работы, совершаемой газоперекачивающими агрегатами при сжатии газа. Снижение температуры необходимо для улучшения процесса осушки газа, а также для снижения энергетических потерь при транспорте газа (при низких температурах газ занимает меньший объём). Очистка газа перед ДКС от капельной влаги и механических примесей производится на установке очистки газа, состоящей, как правило, из двух ступеней сепарации: грубая, предназначенная для отделения от газа основного количества конденсата, пластовой и конденсационной воды, и тонкая - для отделения от капельной влаги и мехпримесей. Абсорбционный процесс осушки газа представляет собой разделение бинарных или многокомпонентных газовых смесей, осуществляемое путем избирательного поглощения отдельных компонентов смеси жидким поглотителем - абсорбентом в результате контакта неравновесных потоков газа и абсорбента. В процессе абсорбции участвуют две фазы - жидкая и газовая, происходит переход вещества из газовой фазы в жидкую, т.е. этот процесс является одним из процессов массопередачи. Процесс абсорбции характеризуется статикой и кинетикой. Статика абсорбции, т.е. равновесие между жидкой и газовой фазами, определяет состояние, которое устанавливается при весьма продолжительном соприкосновении фаз. Равновесие между фазами определяется термодинамическими свойствами газа и поглотителя и зависит от состава одной из фаз, температуры и давления. Кинетика абсорбции, т.е. скорость процесса массообмена, определяется движущей силой процесса (т.е. степенью отклонения систем от равновесного состояния), свойствами поглотителя, газа и способом соприкосновения фаз (устройством абсорбера и гидродинамическим режимом его работы) [3]. Физическая сущность процесса абсорбции заключается в том, что упругость паров поглощаемого вещества над абсорбентом меньше, чем парциальное давление этого вещества в газе. Благодаря этому поглощаемое вещество и влага из газа переходят в поглотитель. Компоненты газовой смеси и влаги абсорбируются до тех пор, пока парциальное давление поглощаемого компонента в газе не достигнет величины равновесной упругости поглощаемого компонента над жидкостью. Абсорбция газов и влаги происходит в результате их растворения в поверхностном слое за счет неуравновешенности молекулярных сил на границе жидкость - газ и последующей их диффузии внутрь жидкости. Эксплуатационные показатели установок осушки газа зависят от многих факторов, таких как рабочие давления и температуры в установке, состав газа при входе на установки, концентрация регенерированного абсорбента и т.д. Исходя из вышесказанного, в промысловых условиях для эффективной организации процесса осушки газа целесообразно его провести при максимальном давлении и минимальной температуре. При этом нельзя упускать из виду, что температура поступающего в аппарат абсорбента не должна превышать температуру газа больше, чем на 6 - 8 °С, так как это приводит к увеличению его потерь, и не должна быть ниже температуры газа, так как это может привести к вспениванию абсорбера и, как следствие, к захлебыванию тарелок, увеличению перепада давления в колонне [4]. Сырой газ из общего коллектора поступает на 8 технологических ниток осушки, расположенных в ЦОГ. Каждая технологическая нитка состоит из одного многофункционального абсорбера А-201. На УКПГ-9 эксплуатируются многофункциональные аппараты типа ГП 502 проектной производительностью 5 млн./сут. Аппарат представляет собой колонну (рисунок 1.2) высотой 13500 мм и диаметром 1200 мм функционально разделенную на три секции: сепарации, абсорбции и секции улавливания гликоля. В нижней сепарационной части абсорбера А-201, предусмотрено освобождение газа от механических примесей, масла используемого в уплотнении газоперекачивающего агрегата (ГПА) ДКС, пластовой воды и конденсата. Отсепарированная жидкость, пройдя фильтр, сбрасывается в разделитель Е-310. Газ, содержащий конденсационную влагу, пластовую воду из сепарационной части абсорбера поступает в массообменную секцию абсорбера, где многократно контактируя с раствором ДЭГ, осушается. Механизм осушки газа пpедставляет собой пpоцесс абсоpбции влаги, находящейся в паpообpазном состоянии, концентpиpованным pаствоpом диэтиленгликоля. Концентpиpованный ДЭГ, сливаясь вниз по насадкам, поглощает влагу из газа, пpи этом сам насыщается влагой и концентpация его снижается с 99,3 до 97,3 %масс. Насыщенный ДЭГ собиpается на глухой таpелке абсоpбеpа и автоматически отводится на установку pегенеpации ДЭГа. Осушенный газ из поглотительной секции абсорбера поступает в газораспределительную секцию, где установлены фильтр-патроны (типа СФП-3.00.000). Констpукция фильтp-патpонов пpедставляет собой цилиндpический каpкас из пеpфоpиpованного листа, на котоpый намотано в 5-6 слоев лавсановое техполотно. Снизу и свеpху намотка из техполотна аpмиpована 2-3 слоями металлической pукавной сетки. Патрон к тарелке крепится центральным металлическим стержнем, а для герметичности соединения между патроном и тарелкой устанавливается прокладка. Мельчайшие частицы уносимого газом гликоля коагулируются на ткани и стекают с нее на тарелку, а затем по выносному трубопроводу в линию вывода ДЭГ с полуглухой тарелки массообменной части аппарата. 4.Спуско подъёмные операции. Состав буровой установки Спуско-подъемные операции Спуско-подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором. На рис. 1.9 представлена схема последовательности операций при подъеме инструмента из скважины. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу. Бурильные трубы с помощью элеватора и лебедки поднимают над полом вышки. Элеваторы для подъема бурильных, обсадных и насосно-компрессорных труб (НКТ) представлены на рис. 1.10, а, б, в соответственно. Элеватор представляет собой устройство типа хомута, которое защелкивается на трубе, что позволяет поднимать бурильную колонну из скважины.

Рис 1 9 Схема последовательности подъемных операций [2]- 1 — шурф под двухтрубку, 2 — палец, 3 — стальная балка; 4 — полати для верхового рабочего Бурильную колонну обычно извлекают комплектом из трех труб (свеча бурильных труб). Свечу бурильных труб (длиной около 28 м) поднимают над ротором и раскрепляют в замке машинными ключами и пневмораскрепителем или с помощью обратного вращения ротора. Верхнюю часть свечи принимает верховой рабочий, располагающийся на полатях, где он освобождает свечу из элеватора. Затем верхнюю часть свечи направляют за специально предназначенный для этого палец, установленный на раме для свечей (подсвечнике). До этого рабочий, работающий у ротора, подает конец свечи к подсвечнику (площадке на полу вышки), который расположен под полатями верхового рабочего. Свободные элеваторы затем опускают и закрепляют на оставшейся бурильной колонне, клинья для захвата убирают из ротора и следующую свечу бурильных труб извлекают из скважины. Этот процесс продолжается до тех пор, пока вся бурильная колонна не будет поднята из скважины и установлена в буровой вышке. При спуске последовательность та же, что и при подъеме, но в обратном порядке, т. е. трубу поднимают с подсвечника с помощью элеватора. К.НБК, включающую долото и УБТ, спускают в скважину в первую очередь. Когда скважина пробурена, опробована и закончена, свечи бурильных труб разбирают на отдельные трубы для передвижения на новую буровую.

Рис 1 10 Элеваторы для труб Состав буровой установки Буровая установка включает следующие элементы: основной двигатель (главный привод), буровая вышка, подвышечное основание (фундамент), оборудование для спуско-подъемных операций (СПО), буровые насосы, противовыбросовое оборудование (превенторы).

5.Устранение негерметичности эксплутационных колонн Для решения проблемы негерметичности эксплуатационных колонн применяются различные технологии с использованием тампонажных составов и технических средств, каждая из которых имеет свои преимущества и недостатки, свою область применения. . Виды и причины нарушения герметичности эксплуатационных колонн Изучению видов и причин нарушений обсадных колонн уделено большое внимание как в отечественной, так и в зарубежной литературе. Основные факторы, определяющие потерю герметичности обсадных колонн, можно разделить на четыре группы: геологические, технико-экономические, физико-механические и субъективные. Первая группа факторов характеризуется частыми обвалами стенок ствола скважины, выбросом бурового раствора, воды, нефти и газа, смятием промежуточных и эксплуатационных колонн, аномально высокими пластовыми давлениями, наличием высоких пластовых температур, набуханием породы (в т. ч. в продуктивных пластах), пробкообразованием, высокой сейсмической активностью. Главнейшие факторы второй группы -- не соответствующие условиям конструкции скважин, способ бурения, качество и компоновка применяемых обсадных труб, скорость и способ спуска, технология цементирования обсадной колонны, продолжительность работы в обсадной колонне, технология оборудования устья скважин, освоения, эксплуатации, ремонтные работы, искривление ствола скважины. К основным параметрам третьей группы факторов относятся: прочность, проницаемость, коэффициент линейного расширения, пластичность тампонажного камня; прочность, коррозионная и абразивная стойкость материала труб; коэффициент линейного расширения горных пород; технологические свойства фильтрационной корки. Четвертая группа факторов в основном зависит от организации производства, опыта и квалификации исполнителей. Однако их роль в потере герметичности обсадных колонн велика. К ним относятся нарушение организации процесса спуска обсадной колонны, подача на буровую некачественных труб, неточный расчет обсадной колонны, несвоевременный долив промывочной жидкости при спуске колонны. Схема классификации повреждений обсадных колонн выглядит следующим образом: 1-я группа -- дефекты металлургического производства (нарушения обсадных труб при изготовлении); 2-я группа -- дефекты, возникающие при нарушениях правил погрузки, разгрузки, перевозки и хранения труб (нарушения обсадных труб при транспортировке и хранении); 3-я группа -- дефекты, появляющиеся в процессе эксплуатации (нарушения осадных труб при эксплуатации). Понятие телемеханики Телемеханика — |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 362. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |