Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор предохранительных клапанов.Предохранительные клапаны выбирают по их пропускной способности. Точное определение действительной пропускной способности предохранительных клапанов необходимо не только для обеспечения безопасной эксплуатации сосудов, установок или трубопроводов, но и для экономии, удобства обслуживания и правильной эксплуатации клапанов. При установке на защищаемый объект предохранительного клапана с недостаточной пропускной способностью в системе может создаться аварийная ситуация. Несмотря на четкое срабатывание предохранительного клапана, давление в защищаемом объекте продолжает расти из-за превышения производительности источника давления над пропускной способностью предохранительного клапана. Завышение условного прохода предохранительных клапанов, их пропускной способности, кроме создания громоздкой предохранительной системы, приводит к неправильной их работе и преждевременному выходу из строя, так как предохранительный клапан после срабатывания и открытия на полную высоту будет "голодать", вызывая частую пульсацию запорного органа. После падения в защищаемой системе давления такой предохранительный клапан не обеспечивает достаточную герметичность при закрытии из-за нарушения уплотнительных поверхностей седла и золотника. Практика эксплуатации предохранительных клапанов в нефтяной Для предотвращения разрушения оборудования из-за чрезмерного повышения давления необходимо не только правильно выбрать, установить и эксплуатировать предохранительные клапаны, но и правильно транспортировать их и хранить.  Основные правила эксплуатации предохранительных клапанов. Продолжительность работы предохранительных клапанов главным образом определяется правильной эксплуатацией, а также своевременным их ремонтом. Во время эксплуатации предохранительных клапанов особое внимание должно быть уделено срокам ревизии, которые устанавливаются исходя из особенностей производства данной отрасли промышленности. После ревизии предохранительный клапан регулируют на заданное установочное давление и проверяют его герметичность. Затем клапан пломбируют; устанавливать неопломбированные клапаны категорически запрещается. Наиболее общие дефекты или неисправности при неправильной эксплуатации клапанов – утечка, пульсация и задиры движущихся частей. Причинами пропуска среды (утечка среды) могут быть: попадание на уплотнительные поверхности посторонних примесей, повреждение уплотнительных поверхностей, нарушение соосности клапана от чрезмерной нагрузки от выкидной трубы, деформация пружины, занижение установочного давления. Пульсация, т.е. быстрое и частое открытие и закрытие предохранительного клапана. Пульсация – это обычно результат, во-первых, чрезмерно большой пропускной способности предохранительных клапанов; во-вторых, суженное сечение подводящего к приему клапана патрубка сосуда; в-третьих, неправильная установка отводящей трубы. Устранить пульсацию предохранительных клапанов можно правильным выбором пропускной способности клапана, сечения подводящего патрубка сосуда или выкидного патрубка предохранительного клапана. Задиры движущихся деталей предохранительных клапанов происходит в результате неправильной сборки или установки клапанов вследствие перекосов. Задиры удаляют механической обработкой, а их причины – квалифицированной сборкой предохранительных клапанов. Обратные клапаны Обратные клапаны предназначены для предотвращения обратного потока среды в трубопроводе и, тем самым, предупреждения аварии, например при внезапной остановке насоса и т.д. Они являются автоматическим самодействующим предохранительным устройством. Затвор – основной узел обратного клапана. Он пропускает среду в одном направлении и перекрывает ее поток в обратном. По принципу действия и по конструкции обратные клапаны подразделяют на подъемные (см. рисунок 12.13) и поворотный обратный затвор (см. рисунок 12.14).

1– корпус; 2– золотник; 3– пружина; 4– крышка; 5 – болт Рисунок 12.13 - Обратный клапан подъемного типа

1– корпус; 2– захлопка; 3– крышка; 4 – серьга Рисунок 12.14 - Обратный затвор Преимущество обратных затворов заключается в том, что они имеют меньшее гидравлическое сопротивление. Подъемные клапаны более просты и надежны. Они могут быть угловыми и проходными, причем для их изготовления можно использовать корпуса запорных клапанов. При большом условном проходе в обратных затворах при закрытии может возникнуть гидравлический удар, поэтому при установке таких затворов иногда применяют обводную линию с задвижкой, которую необходимо закрывать при срабатывании затвора. Но целесообразнее использовать специальные обратные затворы с демпфером, который обеспечивает плавную посадку затвора при срабатывании клапана. При этом демпфер может быть простым, в виде поршня, помещаемого внутри корпуса над запорным органом, а при очень больших условных проходах демпфер выносится за корпус клапана и имеет более сложную конструкцию. Для упрощения конструкции и облегчения массы запорного органа для больших условных проходов рекомендуют применять многодисковые обратные поворотные затворы, у которых вместо одной массивной захлопки имеется несколько захлопок малого диаметра, что уменьшает инерционность этого устройства. Многодисковые обратные затворы применяют в основном для воды при температуре до 500С. Корпус клапана, выполненный из чугуна, состоит из двух соединенных болтами частей, между которыми укреплена стальная круглая плита с установленной на ней группой дисков-захлопок . Затвор уплотняют резиновыми или латунными кольцами. Затворы имеют также обводную линию с ручной или электроприводной задвижкой. Регулирующая арматура К регулирующей арматуре относятся регулирующие клапаны (вентили), регулирующие клапаны, регуляторы давления прямого действия, регуляторы уровня и смесительные клапаны. Регулирующие клапаны имеют ограниченное применение . Регулирующие клапаны широко используются в системах автоматизированного управления потоками. Управление осуществляется с помощью мембранного привода при пневматической системе связи или с помощью электромоторного привода. Регулирующие клапаны -это исполнительные устройства, они могут быть двух видов действия: нормально открыты(НО) и нормально закрыты(НЗ). Регуляторы давления прямого действия работают с использованием энергии транспортируемой среды. Они подразделяются на регуляторы давления «До себя» и «после себя» в зависимости от того, на каком участке, после или до регулятора расположен участок отрегулированного давления. Наиболее часто используют следующие виды регулирующей арматуры Регулирующие клапаны. Регулирующие клапаны выпускаются с линейной или равнопроцентной пропускной характеристиками. Клапаны регулирующие с пневматическим мембранным исполнительным механизмом, фланцевые стальные на Ру=4,0МПа, обозначения И65233(НО)/(НЗ).

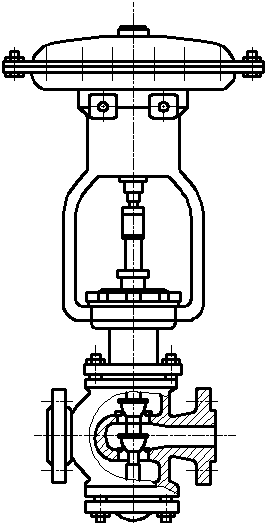

Рисунок 12.15. - Регулирующий клапан И65233 К трубам присоединяются при помощи фланцев. Регуляторы давления. Могут регулировать давление «до себя» или «после себя». Регуляторы давления могут быть рычажно-грузовые и пружинные, с мембраной или поршнем, с импульсным механизмом или без него. Все эти элементы используются в зависимости от назначения регулятора, предъявляемых требований и условий работы. Наиболее часто применяются регуляторы типа 21ч12 нж и подобные (см. рисунок 12.16).

Рисунок 12.16 - Регулятор давления 21ч10нж, 21ч12нж Смесительные клапаны. Смесительная арматура используется в тех случаях, когда необходимо в соответствующих пропорциях смешивать различные среды(холодная-горячяя вода),выдерживая постоянным определенный параметр, или изменяя его по определенному закону. Смесительную арматуру можно рассматривать как отдельный вид регулирующей арматуры. В отличие от других видов, в смесительной арматуре командный сигнал , задающий положение плунжера в клапане, определяет расходы сразу двух сред. Это например клапаны смесительные трехходовые с пневматическим мембранным механизмом, фланцевые, чугунные на давление Р=0,6Мпа, обозначение 27ч5иж. Заслонки. Заслонками называют конструкции с затвором в виде диска, поворачивающиеся на оси, расположенной в проходе потока. Они наиболее часто используются при больших диаметрах трубопроводов, небольших давлениях среды и невысоких требованиях к герметичности запорного органа. Эксплуатация арматуры Назначенный срок службы арматуры DN 50-1200устанавливается до выработки назначенных показателей (указывается в ЭД: назначенный срок службы в годах, назначенный ресурс в циклах «открыто-закрыто»), но не более 30 лет. В случае отсутствия назначенных показателей в ЭД арматуры DN 50-1200, назначенный срок службы устанавливается 25 лет. Арматура DN 50-250, которая выработала назначенные показатели (устанавливается в ЭД) подлежит замене. Арматура DN 300-1200, выработавшая назначенные показатели (указываются в ЭД): назначенный срок службы в годах (но не более 30 лет), назначенный ресурс в циклах «открыто-закрыто», подлежит капитальному ремонту с демонтажем в условиях специализированного ремонтного предприятия. После капитального ремонта арматуры DN 300-1200 в специализированном ремонтном предприятии, предельный срок службы устанавливается не более 20 лет, после чего арматура подлежит списанию. Независимо от сроков эксплуатации, демонтажу с трубопровода подлежит арматура, имеющая следующие неисправности и недостатки: - находится в аварийном состоянии (утечки через корпус, воздействие параметров, превышающих расчетные, либо указанные в НТД: пожар, замерзание воды в корпусе арматуры, сейсмическое воздействие); - дефекты корпусных деталей выявленные при диагностическом обследовании, текущем обслуживании и ремонте; - не обеспечивается герметичность затвора арматуры по классу А, В, С в соответствии с таблицей 12.6 (если герметичность затвора не устранена промывкой внутренней полости арматуры); - арматура, которая подвергалась ремонту корпуса, крышки подваркой свищей и трещин при эксплуатации; - арматура с демонтированными или поврежденными дренажными трубопроводами; - арматура с измененной конструкцией привода завода изготовителя (гидроприводные или с ручным приводом переоборудованы на электроприводные); - арматура, не прошедшая техническое освидетельствование независимо от сроков эксплуатации и циклов наработки; - не обеспечивается герметичность сальникового уплотнения при проведении технического обслуживания и ремонта. ОАО МН формируют годовую комплексную программу замены арматуры, выработавшей назначенные показатели (назначенный срок службы в годах, назначенный ресурс в циклах «открыто-закрыто») и представляет ее на утверждение в ОАО «АК «Транснефть». Комплексная программа замены арматуры должна включать графики замены арматуры (год, квартал, месяц). При формировании плановых остановок МН на год, квартал и месяц, предусматривать работы по замене арматуры указанной в комплексной программе замены арматуры. |

||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 407. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |