Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

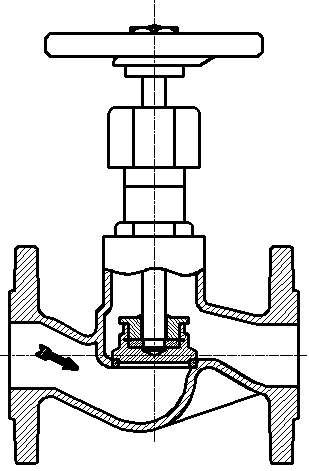

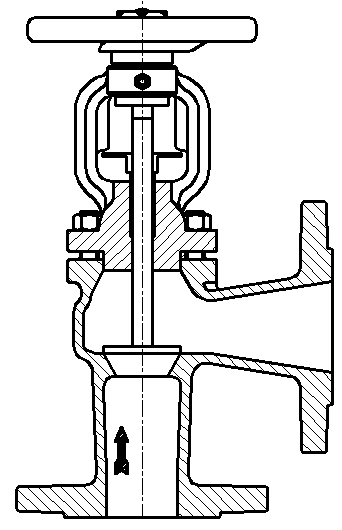

Запорно-регулирующие клапаны.Все выше рассмотренные конструкции относятся к запорным, которые надежно работают лишь в двух положениях – полностью закрытом и полностью открытом положении. Однако на практике часто требуется арматура, которая обеспечивала бы возможность ручного или дистанционного управления подачей продукта путем изменения гидравлического сопротивления дроссельной пары, а также достаточно надежно перекрывала трубопровод. Идеальным типом запорной арматуры для широкого применения в подобных условиях являются запорно-регулирующие клапаны (см. рисунок 12.9). Конструкция запорно-регулирующих клапанов в основном не отличается от обычных конструкций проходных или угловых запорных клапанов, однако им присущи следующие особенности: золотник имеет профилированную рабочую поверхность (чаще всего применяют золотники пробкового типа); золотник и седло имеют хорошо обработанные и притертые уплотняющие кромки; направляющая движение шпинделя должна быть четко сцентрирована с седлом; золотник и седло в целях повышения надежности изготовляют из специальных сплавов. В клапанах, работающих при высоких перепадах давлений рабочей среды, профилированная поверхность золотника подвержена воздействию значительных скоростей потока и при возникновении кавитации или загрязненности среды она быстро изнашивается. В условиях эксплуатации изготовить новый золотник достаточно сложно, поэтому на золотниках пробкового типа рабочую поверхность обычно получают наплавкой твердыми сплавами, которые значительно увеличивают срок службы золотников, хотя и усложняют технологию их производства. При малых диаметрах условных проходов вентили имеют золотники в виде конуса, которые в практике называют игольчатыми.

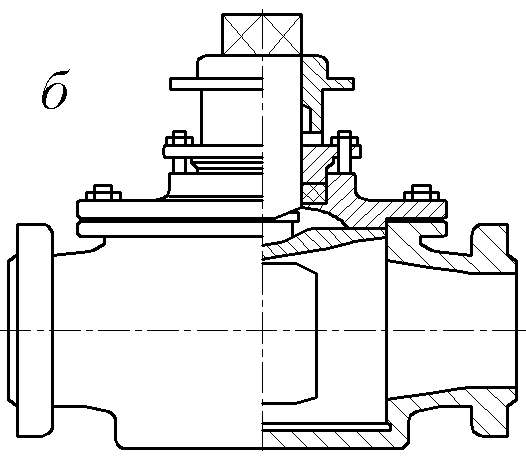

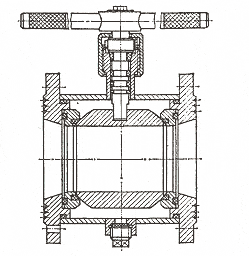

а б а – запорный; б – регулирующий с уплотнительной поверхностью в виде усеченного конуса 1 – корпус; 2 – плунжер; 3 -крышка; 4 – сальник; 5 – нажимная гайка; 6 – маховик. Рисунок 12.9 - Запорно-регулирующие клапаны Запорные клапаны специальных конструкций. Эти запорные клапаны разделяют по следующим признакам: по параметрам среды (давление, температура, агрессивность и др.) и специальному назначению. По параметрам среды запорные клапаны бывают: высокого давления, высоких температур, глубокого холода, и т. д. По специальному назначению они подразделяются: для резервуаров (сливные) и для специальных сред (шлама, сыпучих, сред с высокой вязкостью и др.). Запорные клапаны высокого давления изготовляют с диаметрами условных проходов от 3 до 125 мм, рассчитанные на рабочие давления до 2500 кГс/см2. Отличительными особенностями конструкции этих запорных клапанов являются: кованый корпус; подача среды под золотник для уменьшения воздействия на сальник; линзовое присоединение к трубопроводу; усиленная конструкция шпинделя и золотника; большая величина момента, необходимого для закрытия; увеличенная по сравнению с обычными запорными клапанами , высота; отсутствие вращения золотника вокруг оси. Золотник связан со шпинделем посредством штока. Шток присоединяется к шпинделю при помощи сцепки, конструкция которой исключает вращение штока вокруг оси. Диафрагмовые клапаны. Диафрагмовым (или мембранным) называется клапан, у которого запорный элемент – эластичная диафрагма (мембрана), перекрывающая проход. Диафрагмовые запорные клапаны предназначены для перекрытия потоков сред при невысоких температурах (до 100 – 1500С) и невысоких рабочих давлениях. К их преимуществам относятся: простота конструкции; отсутствие сальника; отсутствие зон застоя; невысокое гидравлическое сопротивление; небольшие габаритные размеры и масса. Основной недостаток клапанов этого типа – относительно небольшой срок службы мембраны. Применение мембраны в качестве запорного элемента, который одновременно служит и для разделения рабочей полости клапана с окружающей атмосферой, исключает необходимость в сальниковом устройстве, что существенно упрощает конструкцию. Но появляется проблема полного исключения вращательного движения шпинделя во избежание «скручивания» мембраны, которое может привести к ее разрыву. Для предотвращения разрыва мембраны от давления среды предусмотрена телескопическая опора из колец. Мембрана прижимается к корпусу крышкой , на которой крепится ходовая гайка, связанная с маховиком. Сильфонные клапаны. Сильфонными называют клапаны, в которых в качестве уплотнительного элемента, разделяющего рабочую полость и окружающую атмосферу в месте выхода шпинделя, используют сильфоны (прочный гофрированный элемент). Сильфонный запорный клапан состоит из литого корпуса, на котором закрепляется крышка. Уплотнение и центрирование между крышкой и корпусом осуществляется при помощи фланца промежуточного корпуса, внутри которого смонтирован сильфон, который с одной стороны соединен со шпинделем, а с другой – приварен к верхней части промежуточного корпуса. Последний, таким образом, является защитой сильфона от механических повреждений при эксплуатации и препятствует проникновению среды в полость крышки даже при прорыве сильфона. Сильфонные клапаны предназначены для работы в средах, утечка которых в окружающую атмосферу недопустима из-за ее высокой стоимости, агрессивности, токсичности, взрыво- или пожароопасности, ядовитости и др. Основные преимущества сильфонных клапанов – полное исключение утечки рабочей среды и надежность уплотнительного элемента. К недостаткам, общим для всех конструкций сильфонных клапанов, относятся: высокие сложность и стоимость конструкции; трудность ремонта в условиях эксплуатации и большая величина усилия, необходимого для перекрытия потока. Сильфонные клапаны должны удовлетворять следующим требованиям: - в целях исключения разрушения сильфона шпиндель должен совершать только поступательное движение, вращение его вокруг оси недопустимо; - в крышке должно быть предусмотрено дополнительное аварийное сальниковое устройство, препятствующее утечке среды из рабочей полости вентиля в случае усталостного разрушения сильфона; - шпиндель должен быть надежно связан с сильфоном; - при перемещении шпинделя сильфон должен работать только на сжатие; - давление среды допустимо только снаружи сильфона; - уплотнение между сильфоном, корпусом и шпинделем должно быть надежным и герметичным; - золотник и седло должны быть сцентрированы во избежание перекоса сильфона. Существенным недостатком, общим для всех конструкций сильфонных клапанов, является небольшое допустимое сжатие сильфона. для увеличения хода соединяют несколько сильфонов, что резко снижает надежность клапана и невыгодно из-за увеличения размера его по высоте. Краны. Кран – это запорное устройство, в котором запорный элемент (пробка) имеет форму тела вращения с отверстием для пропуска потока, для перекрытия которого вращается вокруг своей оси. В зависимости от геометрической формы уплотнительных поверхностей пробки и корпуса (затвора) краны разделяют на три основных типа: конические (см.рисунок 12.10а), цилиндрические (см. рисунок 12.10б) и шаровые или сферические (см. рисунок 12.10в).

в а – конический, б – с цилиндрическим затвором, в – шаровой цельносварной Рисунок 12.10 - Краны Однако краны классифицируют и по другим конструктивным признакам, например: по способу создания удельного давления на уплотнительных поверхностях, по форме окна прохода пробки, по числу проходов, по наличию или отсутствию сужения прохода, по типу управления и привода, по материалу уплотнительных поверхностей и т. д. Конические краны. Конусность пробки (корпуса) конических кранов в практике отечественного и зарубежного арматуростроения принимают обычно 1: 6 или 1 :7. При назначении конусности руководствуются следующими соображениями: чем меньше угол конусности, тем меньшее осевое усилие вдоль пробки требуется для создания на уплотнителных поверхностях необходимого удельного давления, обеспечивающего герметичность. Однако при этом возрастает опасность заклинивания пробки в корпусе и возможность задира уплотнительных поверхностей. При увеличении угла конусности наблюдается обратная картина. Поэтому краны из материалов, имеющих хорошие антифрикционные свойства (например, чугун, латунь, бронза), имеют конусность 1 : 7, при этом легче создать необходимое удельное давление на уплотнительных поверхностях и получить требуемую герметичность. Натяжные краны– из конических кранов простейшие по своей конструкции. Их подразделяют по способу создания удельного давления между корпусом и пробкой. В кранах с затяжкой через резьбовое соединение упорная шайба садится на ось пробки и вращается вместе с ней. При затяжке гайки шайба образует опору, в которую упирается гайка, и передает усилие затяжки на нижний торец корпуса. Кроме того, на шайбе имеются выступы, которые вместе с упорами на корпусе крана ограничивают поворот пробки в пределах 900 (от открытого до закрытого положения). В натяжном кране с пружиной усилие затяжки создается пружиной, упирающейся в крышку. Сальниковые краны характеризуются тем, что необходимые для герметичности удельные давления на конических уплотнительных поверхностях корпуса и пробки создаются при затяжке сальника. Усилие затяжки сальника передается на пробку, прижимая ее к седлу Сальниковые краны обеспечивают более надежную защиту от утечки рабочей среды в атмосферу (благодаря сальнику), но имеют быстро изнашивающийся элемент – мягкую набивку. В связи с этим сальниковые краны применяют на более высокие параметры среды по сравнению с натяжными кранами. Однако сальниковые краны требуют более частого обслуживания (подтяжка сальника по мере износа набивки и смена набивки при необходимости). Краны со смазкой. При давлениях среды свыше 40 кГс/см2 на пробку крана действуют большие усилия, прижимающие ее к уплотнительной поверхности корпуса. Кроме того, при высоких давлениях среды удельные давления на уплотнительных поверхностях возрастают до таких значений, при которых может произойти задир уплотнительных поверхностей. Эти причины, а также необходимость в защите уплотнительных поверхностей от коррозии вызвали появление кранов со смазкой. Смазку набивают в центральный канал хвостовика пробки. При завинчивании болта смазка через горизонтальное сверление продавливается в кольцевую уплотнительную проточку на пробке, а оттуда через четыре вертикальные узкие канавки на корпусе крана в канавки, расположенные по обе стороны окна пробки. В процессе работы крана смазка частично выдавливается в проход и вымывается средой, поэтому ее необходимо периодически добавлять. Краны с подъемом пробки. В них, в отличие от обычных кранов, перед поворотом пробка отрывается от корпуса, а после поворота прижимается к нему. Иногда в практике такие краны называют кран-задвижка. Такое устройство позволяет решить сразу несколько задач: - уменьшается крутящий момент, необходимый для поворота пробки; - пробка поворачивается при отсутствии контакта ее с корпусом, что исключает опасность задирания уплотнительных поверхностей; - усилие прижатия пробки к корпусу и удельные давления на уплотнительных поверхностях регулируются в очень широких пределах независимо от затяжки сальника. Цилиндрические краны. Краны с цилиндрическим затвором проще конических в изготовлении, а их уплотнительные поверхности не нуждаются в притирке ввиду простоты технологической доводки цилиндрических поверхностей. По конструктивным признакам цилиндрические краны можно разделить на две группы – краны с металлическим и эластичным уплотнениями. Шаровые краны. Наиболее распространены на МН шаровые краны. Это краны с пробкой в виде шара со сквозным отверстием для прохода среды для различных условий работы. По принципу герметизации запорного органа их можно разделить на две основные разновидности: с плавающим шаром и с шаром на опорах. Применяются иногда и конструкции с плавающими уплотнительными кольцами. Шаровые краны отличаются простотой конструкции, прямоточностью, низким гидравлическим сопротивлением, постоянством взаимного контакта уплотнительных поверхностей, благодаря сферической форме имеют меньшие габаритные размеры и массу, большую прочность и жесткость. У шаровых кранов имеется принципиальное преимущество перед коническими: даже при небольшом несовпадении радиусов сферы пробки и уплотнительного кольца контакт между ними происходит по окружности и обеспечивает гораздо лучшую герметичность. Изготовление шаровых кранов менее трудоемко. В шаровых кранах, в отличие от конических, уплотнительных поверхностей в корпусе нет, они есть только на уплотнительных кольцах, размеры которых во много раз меньше, чем размеры корпусов конических кранов. Кроме того, в шаровых кранах с кольцами из пластмассы вообще отпадает необходимость в притирке уплотнительных поверхностей. Пробку в шаровых кранах обычно хромируют или полируют. Шаровые краны отличаются большим разнообразием конструкций. Однако их можно разбить на два основных типа: краны с плавающей пробкой и краны с плавающими кольцами. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 247. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |