Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Общие положения и подготовка элементов конструкций к монтажуСтр 1 из 15Следующая ⇒

Монтаж - комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Организационные принципы включают: ■ первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию; ■ поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин; ■ монтаж конструкций с транспортных средств («с колес»); ■ предварительное укрупнение на земле конструкций в неизменяемые блоки; ■ разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами; ■ обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ; ■ выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов. Технологическая структура монтажных процессов Важным фактором для строителей является технологичность возводимого здания в целом, включая технологичность используемых монтажных элементов, которые подразумевают: ■ минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций; ■ максимальная строительная готовность поставляемых конструкций - степень точности геометрических размеров и положения закладных деталей; ■ удобство строповки, подъема, установки и выверки всех элементов; ■ простота и удобство заделки всех стыков и заливки швов; ■ близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.  Комплексный технологический процесс монтажа сборных строительных конструкций - совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенное сооружение. Вся совокупность процессов, позволяющая получить готовую смонтированную продукцию, состоит из транспортных, подготовительных, основных и вспомогательных процессов. Транспортные процессы состоят из транспортирования конструкций на центральные и приобъектные склады, погрузки и разгрузки конструкций, сортировки и укладки их на складах, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций особо контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж. Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения работ, нанесение установочных рисок на монтируемые элементы, навеска подмостей и лестниц, если это требуется выполнить до подъема конструкций. Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций. Основные или монтажные процессы - установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят: ■ подготовка мест установки сборных конструкций; ■ строповка и подъем с необходимым перемещением в пространстве, ориентировании и установке с временным закреплением; ■ расстроповка; ■ окончательная выверка и закрепление; ■ снятие временных креплений; ■ заделка стыков и швов. В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении. Монтаж строительных конструкций (с точки зрения его организации) может быть осуществлен по двум схемам: монтаж со склада и монтаж с транспортных средств. При осуществлении монтажа со склада все технологические операции, рассмотренные ранее, выполняют непосредственно на строительной площадке. Монтаж «с колес» предполагает выполнение на строительной площадке в основном только собственно монтажных процессов. Полностью изготовленные и подготовленные к монтажу конструкции поставляют на строительную площадку с заводов-изготовителей в точно назначенное время и эти конструкции непосредственно с транспортных средств подают к месту их установки в проектное положение. Такая организация строительного процесса должна обеспечивать комплектную и ритмичную доставку только тех конструкций, которые должны быть смонтированы в данный конкретный момент. Этот метод прогрессивен, при нем практически отпадает потребность в приобъектном складе, исключается промежуточная перегрузка сборных элементов, создаются благоприятные условия для производства работ на стесненных строительных площадках, организация труда на строительной площадке начинает напоминать заводскую технологию сборочного процесса, обеспечивается ритмичность, непрерывность строительного процесса. Горизонтально перевозят элементы, укладываемые в сооружение и работающие в горизонтальном положении: балки, ригели, прогоны, плиты и панели перекрытий, балконные и кровельные плиты, высокие (более 1,5 м) стеновые блоки; а также длинномерные сборные конструкции - колонны и сваи. Вертикально и наклонно транспортируют стропильные и подстропильные фермы, стеновые панели, панели перегородок. Необходимый запас конструкций на складе устанавливают проектом производства работ с учетом календарного графика монтажа и площадей, которые могут быть отведены для раскладки конструкций в зоне действия кранов. Разгрузку доставленных на строительную площадку сборных конструкций обычно производят специальным разгрузочным самоходным краном и реже основным монтажным механизмом. Более экономичным и менее трудоемким является «монтаж с колес».

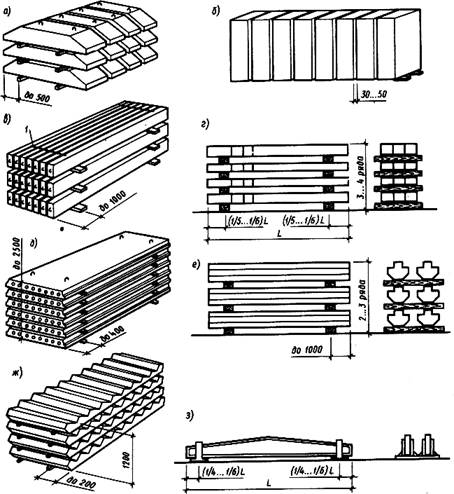

Складирование сборных железобетонных конструкций: а - фундаментные подушки; б - бетонные блоки; в - прямоугольные прогоны и перемычки; г- колонны; д - плиты перекрытий; е - ригели; ж - лестничные марши; з - балки; 1 – скрутка

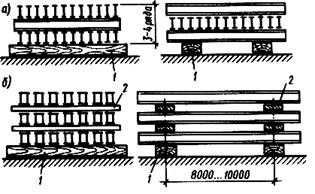

Складирование стальных элементов конструкций в многоярусных штабелях: а - одностенчатых балок с вертикальным положением их стенок; б - двухстенчатых элементов конструкций; 1 - лежни-подкладки;2 -прокладки Подготовка элементов конструкций к монтажу Подготовка элементов к монтажу предусматривает: укрупнительнуго сборку в плоские или пространственные блоки, временное усиление элементов для обеспечения их устойчивости и неизменяемости при подъеме, обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ, закрепление страховочных канатов, расчалок. Укрупнительная сборка необходима в тех случаях, когда из-за габаритных размеров или массы элементов их невозможно доставлять на строительную площадку в готовом, собранном виде. Из доставленных сборных железобетонных элементов (отправочных марок) производят укрупнительную сборку ферм длиной 24 м и более, высоких колонн одноэтажных промышленных зданий тяжелого типа В металлических конструкциях сборку на строительной площадке выполняют для тех же конструкций, а также ферм покрытий с фермами световых и аэрационных фонарей. Для укрупнительной сборки металлических конструкций устраивают стационарные стеллажи на специальных площадках возле строящихся объектов. Металлические фермы и подкрановые балки, из-за их большой поперечной гибкости укрупняют преимущественно в горизонтальном положении. Временное усиление конструкций Временное усиление осуществляют для восприятия монтажных усилий. Применяют усиление конструкций, когда расчетная схема конструкции и возникающие при подъеме элемента усилия не совпадают, что может привести к потере устойчивости и прочности конструкции или ее отдельных частей и узлов при подъеме. Потребность в таком усилении в большей степени относится к металлическим фермам, пояса которых, при большой нераскрепленной длине, могут оказаться недостаточно устойчивыми и жесткими при подъеме. Не обладающие достаточной жесткостью, в процессе транспортирования и подъема усиливают, увеличивая их жесткость, а при необходимости и прочность. Необходимость усиления проверяют расчетом.

Обустройство и подготовка конструкций к монтажу Обустройство подлежащих монтажу конструкций подразумевает их оснащение навесными подмостями, приставными и навесными лестницами, навесными люльками. Такое обустройство устраивают с целью обеспечения безопасных условий труда монтажников на высоте. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Монтажные краны и механизмы. Выбор крана. С технологической точки зрения монтажные машины классифицируются по их мобильности и зоне монтажа, которую они могут обслуживать. По этим признакам монтажные краны и механизмы можно разбить на несколько основных групп. Стационарные монтажные машины допускают ведение монтажа в строго зафиксированном пространстве ограниченным радиусом их действия. При перемещении на новую стоянку механизм необходимо полностью или частично демонтировать. К таким стационарным механизмам относят монтажные стрелы, мачты, шевры, мачтово-стреловые краны, ленточные и тросовые подъемники, приставные краны и др. Ограниченно мобильные машины позволяют вести монтажные работы в зоне, ширина которой определяется радиусом их действия, а длина - длиной пути их перемещения. Монтажные краны этой группы способны перемещаться со стоянки на стоянку в пределах зоны монтажа, практически при этом не вызывая перерывов в работе. При изменении зоны или объекта монтажа необходимо переложить подкрановые пути на новое место, переместить механизм или демонтировать его и собрать на новом объекте работ. К ограниченно мобильным монтажным кранам относятся башенные краны, портальные, козловые, железнодорожные, крышевые и кабельные краны, передвижные жестконогие стреловые краны и др. Мобильные монтажные машины практически не имеют ограничения зоны работы. Они легко перемещаются с одной стоянки на другую, с одного объекта на другой и быстро приводятся из транспортного в рабочее состояние. К таким машинам относят самоходные стреловые краны на гусеничном и пневмоколесном ходу, автомобильные и тракторные краны, краны на спецшасси автомобильного типа, вертолеты. Специальные монтажные машины составляют специфическую группу. Эти машины могут представлять разновидность выпускаемых машин либо усовершенствованный вариант существующих. К таким машинам относят самоползучие и переставные краны для монтажа башен и труб, гидравлические подъемники, краны для монтажа градирен и др. Монтажные краны и механизмы помимо основных рабочих параметров (грузоподъемность, высота подъема крюка, вылет стрелы) - должны обладать достаточно малой скоростью опускания груза (0,2 м/мин), обеспечивая плавную посадку конструкций. Самоходные стреловые краны Такие краны на гусеничном и пневмоколесном ходу широко применяются в промышленном строительстве, так как обладают большой маневренностью. На кранах устанавливается стреловое или башенно-стреловое оборудование. Стреловое оборудование может быть невыдвижным, выдвижным и телескопическим. Стрела с невыдвижным оборудованием выполняется решетчатой, с секциями, жестко соединенными одна с другой. При выдвижном оборудовании стрела для изменения ее длины (без рабочей нагрузки) выполняется состоящей из нескольких выдвижных секций. В телескопическом варианте длина стрелы изменяется при рабочей нагрузке за счет выдвижения одной или нескольких секций. Все виды стрелового оборудования могут быть оснащены гуськом, допускающим применение второго крюка. Башенно-стреловое оборудование монтируется после установки крана на строительной площадке. Самоходные стреловые краны различаются на: Стреловые краны на гусеничном ходу, Стреловые краны на пневмоколесном ходу, Стреловые автомобильные краны.

Стреловые краны на гусеничном ходу. По типу ходовых устройств эти краны делят на гусеничные нормальные и гусеничные с увеличенной поверхностью гусениц. Они не требуют специальной подготовки основания, так как имеют самое малое давление на грунт по сравнению с другими стреловыми самоходными кранами. Эти краны маневренны, могут поворачиваться на месте при одной заторможенной гусенице. Гусеничные краны можно перебазировать с объекта на объект, перевозя их на специальных автомобильной или железнодорожной платформах. Гусеничные краны обладают большой маневренностью и устойчивостью, имеют грузоподъемность 16...250 т, длины стрел от 6,5 до 40 м. Стреловые краны на пневмоколесном ходу. Данный тип кранов чаще всего применяется при строительстве объектов со средними объемами работ и для обслуживания объектов, находящихся на небольшом удалении один от другого, что обусловлено небольшой скоростью их передвижения. Основным стреловым оборудованием кранов являются жесткие решетчатые стрелы. Эти краны имеют грузоподъемность 16... 100 т, оборудованы стрелами до 25 м, имеют хорошую устойчивость и могут перемещаться по горизонтальной площадке с грузом на крюке, меньшим максимальной поднимаемой массы. Для подъема и монтажа максимального для крана груза он предварительно должен быть выставлен на выносные опоры - аутригеры для повышения опорной зоны и устойчивости крана. Благодаря мобильности, возможности передвигаться своим ходом и на буксире пневмоколесные краны нашли широкое применение. Стреловые автомобильные краны. Краны применяют на вспомогательных и погрузо-разгрузочных работах, на монтаже мелких, разобщенных, невысоких объектов из элементов малой массы. Недостатками автомобильных кранов являются наличие двух кабин - одной для управления транспортированием и второй - для выполнения монтажных процессов. Малая устойчивость крана при подъеме конструкций требует в большинстве случаев постановки крана на выносные опоры. Автомобильные краны с телескопическими стрелами могут применяться в стесненных условиях строительной площадки, в закрытых зданиях. Грузовые характеристики кранов для каждой длины стрелы и каждого наклона ее различны. Кроме этого при работе на выносных опорах грузоподъемность на 80% выше, чем без выносных опор. Краны на спецшасси автомобильного типа. Краны этой группы предназначены для работы на строительных объектах, в том числе рассредоточенных, при кратковременном пребывании и, в основном, разовых подъемов тяжелых и габаритных грузов Стреловые железнодорожные краны. Краны имеют грузоподъемность до 75 т, длина стрел варьируется в пределах от 10 до 45 м. Преимущества железнодорожных кранов по сравнению с другими: ■ транспортирование на любые расстояния в составе железнодорожного поезда с малыми трудозатратами на подготовку переезда; ■ возможность установки внутри цеха действующего или строящегося предприятия при наличии железнодорожного пути; ■ нет необходимости в устройстве специальной площадки для установки крана; ■ возможность в составе поезда погрузить две соседние платформы и разгрузить их в пункте прибытия. Недостатки железнодорожных кранов - необходимость наличия или устройства железнодорожного пути; ограниченная зона работы; резкое снижение грузоподъемности при увеличении вылета стрелы; необходимость установки выносных опор при работе крана (колея железнодорожного пути всего 1520 мм); невозможность работы крана на кривых участках пути. Тракторные краны применяют при выполнении специальных видов работ, связанных с перемещением в условиях бездорожья. Краны подразделяют на поворотные и краны-трубоукладчики. Их монтируют на серийных гусеничных тракторах. Тракторные поворотные краны имеют малую грузоподъемность 1...6,3 т, максимальный вылет стрелы до 10 м. Краны-трубоукладчики представляют собой специальные тракторные краны, у которых стрела расположена сбоку трактора. Они предназначены для укладки в траншею трубопроводов, параллельно обеспечивают работу очистных и изоляционных машин, выполняют разные подъемно-транспортные операции при строительстве трубопроводов. Они являются неповоротными машинами, боковое размещение стрелы позволяет им передвигаться в рабочем положении вдоль траншеи. Грузоподъемность кранов доходит до 63 т, максимальный вылет стрелы - до 7,5 м. Башенные краны Башенные краны применяют в гражданском и промышленном строительстве. Учитывая огромное разнообразие кранов, существует несколько классификаций для них. Башенные краны подразделяют по способу установки на строительной площадке, по типу ходового устройства, башни и стрелы. По способу установки краны подразделяют на стационарные, передвижные и самоподъемные. Стационарные краны устанавливаются на фундамент и обслуживают площадку с одной стоянки. При большой 300 высоте возводимого здания и, соответственно, монтажного крана, стационарный кран дополнительно необходимо крепить к каркасу возводимого здания, в этом случае он становится приставным краном. Самоподъемными называют краны, устанавливаемые на конструкциях возводимого сооружения и перемещаемые вверх по мере возведения здания с помощью собственных механизмов. Главным образом приставные и самоподъемные краны применяют при строительстве зданий повышенной этажности. По типу применяемых башен различают краны с поворотной и неповоротной башней. В кранах с поворотной башней опорно-поворотное устройство размещено на ходовой части или портале. При повороте вращается весь кран за исключением ходовой части. В кранах с неповоротной башней опорно-поворотное устройство размещено на верху башни. У этой группы кранов вращается только стрела, оголовок и противовесная консоль, с размещенными на ней механизмами и противовесом. Для обеспечения устойчивости передвижных кранов на поворотной платформе или в нижней части неповоротной башни укладывают балласт. Достоинства башенных кранов: ■ хороший обзор крановщиком монтажной зоны; ■ расположение стрелы на большой высоте, вследствие чего она не пересекает конструкции строящегося объекта; ■ простота и надежность в эксплуатации; ■ большие линейные размеры рабочей зоны. Недостатки башенных кранов - необходимость устройства подкрановых путей для передвижных кранов и специально подготовленной опорной поверхности для стационарных, монтаж и демонтаж крана при его перебазировке, сложности при перевозке. Башенные краны используют для монтажа гражданских и промышленных зданий и сооружений. Сравнительно высокие затраты на транспортирование, монтаж и демонтаж башенных кранов, необходимость устройства подкрановых путей определяют область использования этих кранов - монтаж больших объемов конструкций, а также зданий большой высоты и протяженности.

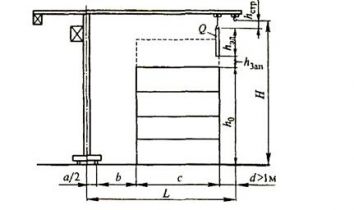

Специальные краны и механизмы Козловые краны преимущественно используют на погрузочно-разгрузочных работах при обслуживании складов и заводов-полигонов строительной индустрии и на площадках укрупнительной сборки конструкций. Они нашли применение в промышленном, энергетическом и транспортном строительстве при возведении зданий и сооружений, монтаже технологического оборудования. Мачты, шевры и порталы применяют в последнее время все реже. Иногда их используют для подъема конструкций большой массы, а также в особых условиях монтажа Выбор монтажного крана Выбор крана для монтажа сборных конструкций зависит от геометрических размеров зданий, расположения и массы монтируемых конструкций, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных характеристик монтажных кранов. Целесообразность монтажа конструкций здания тем или иным краном устанавливают согласно технологической схеме монтажа с учетом обеспечения подъема максимально возможного количества монтируемых конструкций с одной стоянки при минимальном количестве перестановок крана. Монтируемые конструкции характеризуются монтажной массой, монтажной высотой и требуемым вылетом стрелы. Монтажная масса - это масса монтируемой конструкции и поднимаемых с ней приспособлений. Для определения требуемой грузоподъемности крана из всех конструкций зданий выбирают конструкцию с максимальной массой и после выбора такелажного приспособления, элементов обстройки, усиления и т.п. находят монтажную массу конструкции. Монтажная высота складывается из высоты (отметки) установки конструкции, запаса высоты над уровнем земли или опорной поверхностью монтируемого элемента (высоты подъема конструкции над опорой), высоты (длины или толщины) монтируемой конструкции, высоты строповки или грузозахватных устройств. Вылет стрелы крана зависит (для рельсовых кранов) от ширины здания и расстояния от крана до возводимого здания. Башенные краны. Выбор монтажного крана производят путем нахождения трех основных характеристик: - требуемых грузоподъемности (монтажная масса), высоты подъема крюка (монтажная высота) и вылета стрелы. Требуемая грузоподъемность крана Q = q1+ q2; где q1- максимальная масса поднимаемого груза, т; q2 - масса траверсы или другого строповочного устройства, т.

Схема определения параметров башенного крана Определение требуемых технических параметров башенного крана Высота подъема крюка H = h 0 + h зап + hэ + h стр ; где ho - отметка, на которую устанавливается конструкция, м; h зап - запас высоты - минимальное расстояние между монтажным уровнем и низом монтируемого элемента (обычно 0,4... 1,0 м), м; hэ - - высота (или толщина) элемента в монтажном положении, м; h стр - высота строповки в рабочем положении от верха монтируемого элемента до крюка крана (заложение стропов от 1:1 до 1:2, высота в пределах 1...4м), м. Вылет стрелы крана (крюка крана) L = a/2 + b + c + l; Где а - ширина подкранового пути, м; b - расстояние от ближайшей к зданию головки подкрановых путей до здания, м; c - ширина здания, м 1 м - минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа.

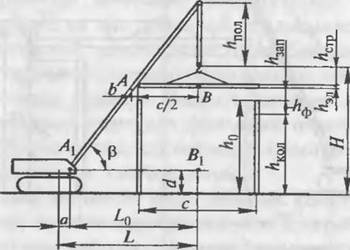

Стреловые краны. Стреловые краны, часто используемые для монтажа одноэтажных промышленных зданий, подбирают для монтажа наиболее тяжелых элементов каркаса (колонна, подкрановая балка, подстропильная или стропильная ферма) которые могут монтироваться при минимальном вылете стрелы, и проверяют на возможность укладки относительно легких элементов (плиты перекрытий и покрытий), которые необходимо поднимать над фермами и укладывать на них, т. е на значительно большем вылете стрелы. Требуемые максимальную грузоподъемность и высоту подъема крюка определяют аналогично башенным кранам. Для каждого монтируемого элемента необходимо четко определять монтажный горизонт, расчетные размеры элемента; фактическую высоту монтажных приспособлений. Так, для колонны необходимо учитывать всю ее высоту и только часть строповки над уровнем верха колонны, для фермы - верх уже установленной колонны, для плиты покрытия - уровень конька установленной фермы. Необходимо учитывать, что монтаж колонн, балок и ферм выполняется на минимальном вылете крана, поэтому для выбора оптимального крана для этих конструкций необходимо знать необходимую грузоподъемность и высоту подъема крюка, вылет стрелы определять не нужно. Для стрелового крана

Треугольник АВС подобен треугольнику А1В1С: АВ = b + с/2; b= 0,5...1,0 м; с = 1/2 панели покрытия (3 или 6 м); ВС = hэ + hстр + hпол; hстр =1…3 м; hпол =0,5…5 м; tgβ =СВ/АВ˂1; В1С = ВС + hзап + h0 – d; hзап =0,5..1,0 м; d =1,0…1,5 м; h0 =Нкол + hф, гдеНкол – верхняя отметка установленной колонны, м; hф – высота фермы в коньковой части, м. ВС/ В1С = АВ/А1В1 ; А1В1 = АВ* В1С/ ВС = В1С/ tgβ = L0

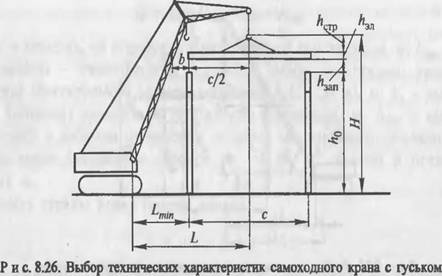

Выбор технических характеристик гусеничного крана

Требуемый вылет стрелы: L = L0 + a, где а- 0,5 – 1,0 м

Требуемая высота подъема крюка H = B1C + d - hпол

Для крана с гуськом необходимая высота подъема крюка

H0 = h0 + hзап + hэ + hстр где h0 - отметка верха фермы, м; hзап - высота запаса (0,5—1,0 м), м; hэ - высота плиты покрытия, м; hстр - высота траверсы или стропов (1...3 м), м. Из расчетов выпадает высота полиспаста.

Определение необходимой длины стрелы крана с гуськом аналогично стреловому крану, только угол наклона стрелы значительно возрастает, tgβ > 2 и обычно принимается в пределах 2...5 (если в технических характеристиках крана отсутствует рабочее значение). В общем виде выбор крана состоит из отбора соответствующих требованиям объекта нескольких кранов, проверки их соответствия по технологическим параметрам и окончательной оценки по результатам технико-экономического расчета. |

|||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 300. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |