Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

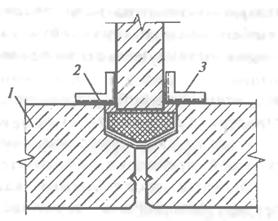

Обогревные способы устройства стыковЧасто осуществляют прогрев бетонной смеси в стыке сборных элементов после установки инвентарной опалубки и заполнения стыка подогретой бетонной смесью. На внутренней стороне опалубки могут быть закреплены и нашивные электроды. Кондуктивный нагрев основан на применении греющей опалубки (рис. 1). Греющую опалубку обычно используют для предварительного прогрева стыка конструкций и прогрева уложенного бетона. Ее устанавливают в проектное положение и включают в сеть на 2...8 ч для обогрева стыкуемых элементов до температуры 15...20°С. Затем бетонируют полость стыка, после чего продолжают прогревать замоноличенный стык.

Рис. 1. Схема контактного нагрева монолитных конструкций: 1 - сборная железобетонная конструкция; 2 - нагревательный элемент; 3 -греющая опалубка

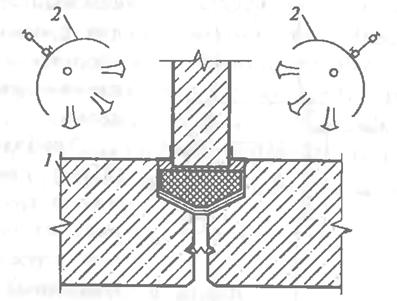

Для замоноличивания вертикальных стыков колонн применяют универсальную греющую опалубку с автоматическим регулированием режима термообработки. Она состоит из металлического корпуса, греющих кассет, блоков питания и управления. Корпус опалубки служит для укладки бетона в стык и выполнен из двух частей, скрепляемых между собой болтами. Эти элементы взаимозаменяемые, каждый имеет загрузочное окно. Греющие кассеты представляют собой плоские металлические теплоизоляционные ящики с вмонтированными в них автономными электронагревателями в виде нихромовых спиралей, греющих проводов и низкотемпературных ТЭНов обычно мощностью 0,5 кВт при напряжении 220 В. Рабочая температура поверхности нагревателя равна 600...700°С. Между ТЭНом и стенкой, примыкающей к бетону, имеется воздушный зазор, а за нагревателем — отражатель из белой жести, что приводит к совместному действию конвективного и инфракрасного прогрева. Греющие кассеты в различных комбинациях обеспечивают термообработку стыка любого сечения колонны. Набор греющих кассет вставляют по направляющим металлической опалубки, кассеты охватывают стык с четырех сторон.  Установку греющей опалубки на стык колонны производят вручную, закрепляют на опалубке греющие кассеты, которые включают в сеть до бетонирования стыка. Через 2 ч обогрева полости стыка кассеты отключаются для укладки бетона. Последующая тепловая обработка - нагрев до 50°С и изотермический прогрев при этой температуре до получения необходимой прочности бетона. Температуру в стыке контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие. Отогрев и прогрев стыков многоярусных колонн, балок и ригелей целесообразно осуществлять при помощи термоактивной опалубки. В полость двойной опалубки, состоящей из внутреннего и наружного стальных листов, помещают нихромовую проволоку внутри электроизоляционного материала с выводом изолированных проводов за габариты опалубки для подсоединения к электрической сети. Опалубку надевают на стыкуемый участок и удерживают специальными хомутами. Бетонную смесь загружают в стык через воронку, встроенную в опалубку. Прогрев инфракрасными нагревателями (рис. 2) или их главными составляющими трубчатыми электронагревателями (ТЭНами) широко используют для многих типов стыков как напрямую, так и в качестве греющих элементов термощитов. Инфракрасный способ термообработки бетона замоноличивания основан на использовании энергии инфракрасного излучения, подаваемого на открытые опалубленные поверхности обогреваемых стыков конструкций и превращающегося на этих поверхностях в тепловую энергию.

Рис. 2. Схема инфракрасного нагрева монолитных конструкций: I - сборная конструкция; 2 - тренога с инфракрасным нагревателем в отражателе

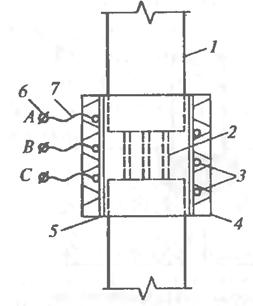

Поскольку глубина проникновения инфракрасных лучей в бетон не превышает 2 мм, то лучистая энергия превращается в тепловую в тонких поверхностных слоях бетона, остальная же масса конструкции медленно прогревается за счет теплопередачи от этих слоев и экзотермии цемента. По этим причинам при замоноличивании стыков инфрарасный способ рекомендуется применять для предварительного отогрева зоны стыков сборных железобетонных конструкций и ускорения твердения бетона или раствора заделки. Трубчатый электрический нагреватель (ТЭН) представляет собой металлическую полую трубку, в которую запрессована спираль из нихромовой проволоки, наполнителем служит плавленый оксид магния или кварцевый песок. Наполнитель выполняет роль электрической изоляции. Отогрев стыка осуществляют ТЭНом, помещенным в анодированный отражатель, или зона прогрева накрывается брезентом. Индукционный способ (рис. 3) термообработки бетона замоноличивания основан на использовании магнитной составляющей переменного электромагнитного поля для нагрева арматуры вследствие теплового действия электрического тока, наводимого электромагнитной индукцией. При индукционном нагреве энергия переменного электромагнитного поля преобразуется в арматуре или стальной опалубке в тепловую энергию и передается за счет теплопроводности бетону.

Рис. 3. Схема индукционного прогрева стыка сборных колонн: 1 - сборные конструкции; 2 -выпуски арматуры; 3 — индукционная обмотка; 4 - инвентарная опалубка; 5 - слой теплоизоляции; б — контактные выводы электросети; 7 - подводящие провода

Применение индукционного нагрева для насыщенных арматурой стыков каркасных конструкций позволяет легко и быстро без дополнительных источников теплоты осуществлять прогрев арматуры, жесткого каркаса, металлической опалубки, ранее уложенного бетона, который нужно отогреть. При индукционном прогреве принимается следующий порядок производства работ: установка и утепление опалубки, устройство индуктора (навивка токопроводящих проводов на опалубку), отогрев арматуры и ранее уложенного бетона, укладка новой порции бетонной смеси в конструкцию, прогрев конструкции по принятому режиму, регулируемое остывание. Комбинированный метод предполагает комбинацию прогрева и противоморозных добавок, позволяет в более короткие сроки гарантировать требуемую прочность стыков и швов. Метод представляет собой термообработку бетона, содержащего противоморозную добавку (нитрит натрия), обеспечивающую сохранение требуемой подвижности смеси на период ее укладки в полость стыка до начала термообработки. Комбинированный метод следует применять в тех случаях, когда температура наружного воздуха ниже -25°С, при сильном ветре более 10 м/с, а также для стыков с высоким модулем поверхности. Расчет электронагревательных элементов при обогреве смеси с добавкой нитрита натрия в стыках внешними источниками теплоты (контактными нагревателями, инфракрасными излучателями) и определение удельной мощности при электродном способе прогрева производится, как и для бетонной смеси без добавки.

В качестве основных противоморозных добавок применяют поташ и нитрит натрия с ограничениями. Поташ не применяют при наличии закладных деталей из алюминия и его сплавов без специальной защиты либо имеющих защитное покрытие из цинка или алюминия. Нитрит натрия не используют при наличии закладных деталей из алюминия и его сплавов без специальной защиты либо имеющих покрытие из алюминия; поташ и нитрит натрия не применяют: при наличии в крупном заполнителе реакционно способного кремнезема (опала, халцедона и вулканического стекла); в стыках, соприкасающихся с агрессивными средами; в условиях повышенной влажности (более 60%); при подвержении при эксплуатации систематическому нагреванию до температуры выше 60°с; в непосредственной близости (до 100 м) к источникам тока высокого напряжения и в конструкциях, подвергающихся воздействию динамических нагрузок. Количество противоморозных добавок (в зависимости от окружающих температурных условий), методы укладки и выдерживания бетона при безобогревном способе заделки стыков те же, что и при бетонировании монолитных конструкций. Обогревный способ заделки не допускается или может вызвать задержку работ по монтажу сборных конструкций. При обогревном способе поверхности перед заполнением стыка должны быть отогреты до положительной температуры (не ниже 10 и не выше 50°С). Класс бетона заделки повышается на одну ступень по сравнению с классом, требуемым по проекту. Бетонную смесь применяют подогретой (не выше 40°С). Тепловую обработку бетона в стыках осуществляют электропрогревом, инфракрасным, индукционным или кондуктивным методами нагрева. Электропрогрев используют главным образом для стыков колонн с фундаментами стаканного типа и стеновых панелей (блоков). При электропргреве стыков колонн с фундаментами в уложенную смесь опускаю круглые арматурные стержни диаметром 6…8 мм, которые служат электродами. Расстояние между стержневыми электродами принимают таким, чтобы исключились местные перегревы бетона (20... 25 см). Все открытые поверхности прогреваемых соединений укрывают влаго- и паронепроницаемым метериалом (рулонным кровельным материалом, полимерными плёнками), утепляют опилками, шлаками, метами из минеральной плиты. Электроподогрев бетона в вертикальных стыках крупнопанельных жилых домой выполняют при помощи стержневых электродов, а горизонтальных стыков – струнных электродов, выполненных в виде секций длиной 2…3 м из стержней диаметром 6 мм, соединённых между собой через каждый метр изолированными шпонками. При подготовки стыков к электропрогреву их очищают, устанавливают электрооборудование, прокладывают электросети, заготовляют и устанавливают электроды в предварительно отогретые ( при необходимости) полости стыка. Основным видом контроля за режимом электропрогрева и прочности бетона является измерение температуры бетона. В пределах одной захватки контролирует температуру двух забетонированных стыков группы: первого и последнего. В первые 3 ч температуру замеряют через каждый час, затем 2 раза в смену. Для снижения тепло- и влагопотерь стыка укладывают гидро- и теплоизоляционными материалами. Инфракрасный нагрев позволяет осуществлять предварительный отогрев стыкуемых частей элементов и тепловую интенсификацию твердения бетона заделки. Основным оборудованием при этом является трубчатые металлические инфракрасные излучатели, которые монтируют на отображателях, устанавливаемых в зимний период на инвентарную металлическую опалубку. Метод предусматривает предварительный отогрев промороженных поверхностей стыкуемых элементов до температуры 25…30°С и последующий прогрев уложенного бетона при температуре 60…70°С. Способ применяют заделке стыков в сборном домостроении колонны с колонной, плиты с плитой и др. Температуру в бетоне заделки регулируют автоматически – периодическим включением и отключением тока. Стыки заделывают термообработкой методом инфракрасного нагрева по ходу монтажа и в технологической увязке с ним. Индукцонный нагрев эффективно применяют при отделке стыков, конструкция которых позволяет намотать или установить инвентарную катушку-индикатор, например стыки колонн (рис.8.48), колонн с ригелями. Бетон прогревают от понизительных трансформаторов при напряжении 49…107 В, при хорошей изоляции – при напряжении 220 В. Этим же методом отогревают арматуру, закладные части и через них бетон без помощи другого оборудования. Особенно эффективен индукционный нагрев при зачеканке узких зазоров, сильно насыщенных металлом. Кондуктивный нагрев, основан на применении греющей опалубки. Такую опалубку применяют для предварительного отогрева стыкуемых поверхностей и прогрева уложенного бетона. Греющая опалубка может иметь различную форму и конструкцию. Инвентарная металлическая опалубка с греющими электрическими кассетами (рис.. 8.4 состоит из металлических листов, определяющих контур стыка конструкции, кассет и уголков для их крепления. Электрические кассеты являются автономными электронагревателями, в которых используются нихромовые спирали, низкотемпературные ТЭНы, греющие провода и др. Кассеты устанавливают на поверхность опалубки стыка, вдвигая между нижним и верхним уголками. Электрические кассеты подсоединяют параллельно к питающей сети напряжением 65 в. Температуру контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие. Комбинированный способ предусматривает добавление в бетонную смесь нитрита натрия (не выше 10% массы цемента) для понижения температуры замерзания. После заполнения стыка бетон подвергают тепловой обработке одним из рассмотренных выше способов. Комбинированный способ позволяет отказаться от отогрева стыкуемых элементов перед бетонированием, начинать прогрев в любое время, удобное для выполнения монтажных работ (но при условии, что температура будет не ниже —150С), применять для приготовления бетонной смеси неподогретые заполнители. Бетонная смесь с добавкой нитрита натрия сохраняет электропроводность температурах, что позволяет применять электропрогрев. Наличие отрицательных температур наружного воздуха накладывает определенные ограничения и на процесс герметизации стыков. Так, герметизация стыков мастиками допускается при температурах не ниже —200С. Полиизобугиленовую мастику лучшей адгезии с бетоном следует предварительно подогревать 110... 120°С. В остальном процесс герметизации стыков в зимних условиях протекает так же, как и в летних.

Зимний период времени в меньшей степени влияет на технологию монтажа металлических конструкций, чем железобетонных. В основном монтаж металлических конструкций зимой выполняют теми же машинами, приспособлениями и методами, что и в летнее время. Основной специфической особенностью устройства стыков является наложение ограничений на ведение сварочных работ — сварку нельзя производить при температуре ниже — 30 °С. В условиях жаркого климата монтаж строительных конструкций значительно усложняется по сравнению с обычными условиями. Высокая температура наружного воздуха в середине дня заставляет прерывать рабочую смену на несколько часов, чтобы сох производительность труда исполнителей. Кроме того, монтажника, предоставляется право на дополнительные перерывы в течение полусмен. В технологии ряда работ появляются дополнительные операции и даже мокрые процессы по окончательному закреплению конструкций. Возрастает трудоемкость и продолжительность ухода за уложенным бетоном и раствором в конструкции стыков для предохранения их от обезвоживания. Кроме этого, все стыки, перед их омоноличиванием необходимо обильно смачивать водой.

Замена существующих конструкций предшествует или сопутствует процессам установки новых конструкций. Замена конструкций может выполняться раздельным методом, когда на определенной захватке или здании в целом сначала демонтируются все заменяемые конструкции, на месте которых затем устанавливаются новые. Возможны разные варианты работ - один кран сначала демонтирует старые, затем устанавливает новые конструкции, или задействованы два или несколько кранов, работа которых организована поточно. Важным является обеспеченная гарантия от значительных перегрузок соседних смежных элементов и общая устойчивость здания. Совмещенный метод предусматривает последовательное выполнение демонтажа и монтажа конструкций в едином потоке, при едином комплекте строительных машин. Фронт работ при такой организации работ сокращается до размеров одной или нескольких ячеек при соблюдении прочности, жесткости и устойчивости смежных конструкций. Демонтаж конструкций может выполняться поэлементно или укрупненными блоками в зависимости от конструктивного решения демонтируемых сооружений и технологических возможностей используемых при демонтаже средств. Замена конструкций покрытия может осуществляться различными самоходными и башенными кранами в зависимости от конструктивного решения здания, его объемно-планировочного решения и обоснования выбранного варианта применяемой механизации. В отдельных случаях при замене легких элементов покрытия, технологических трубопроводов и другого оборудования, размещенного между поясами ферм, можно применить переоборудованный автомобильный кран, перемещающийся по кровле по специальным ездовым балкам. В случае увеличения высоты реконструируемого одноэтажного здания может оказаться рациональным первоначальное возведение нового покрытия над существующим до полного завершения всех работ, а затем демонтаж старого покрытия с использованием лебедок, мостовых кранов и соответствующей такелажной оснастки. В этом случае монтаж и демонтаж конструкций можно осуществить в период краткосрочных остановок или, не нарушая производственного процесса, в реконструируемом здании. При демонтаже элементов покрытия должны быть приняты меры защиты от падения вниз материалов разборки, возгорания отдельных элементов кровли при огневой резке несущих конструкций. Если при удалении отдельного элемента может быть нарушено статически устойчивое равновесие, необходимо усиление, раскрепление или подвеска стропами к крюку крана опасных с точки зрения обрушения конструкций. Замена подкрановых балок. При использовании кранового оборудования соответствующей грузоподъемности процесс замены производят традиционными методами. Если грузоподъемности крана не хватает при требуемом вылете стрелы, а масса балки не превышает максимальной грузоподъемности крана, то необходимо предварительное расчаливание стрелы крана с креплением расчалок к устойчивым элементам сооружения. При невозможности использования кранов работы выполняют при помощи лебедок с применением удерживающих оттяжек. Замена колонн. Замена без разборки покрытия требует предварительного вывешивания конструкций покрытия, т. е. передачи нагрузки с колонн на другие вспомогательные элементы. Вывешивание может быть осуществлено путем установки временных стоек-опор под узлы стропильных конструкций. Узлы опирания металлических конструкций на временные стойки должны быть усилены. Зазор между временными стойками и опорными узлами стропильной конструкции (8... 10 мм) обеспечивают домкратами. В образовавшийся зазор вводят стальную пластину необходимой толщины и фиксируют ее от возможного смещения. При передаче усилий от покрытия на временные стойки должен появиться зазор между ними и колонной, свидетельствующий о полном разгружении колонны от воздействия расположенных выше конструкций. Если отрыва конструкций не произошло, то производят дополнительное поддомкрачивание конструкций над временными опорами с заполнением образовавшихся зазоров стальными прокладками. Зазор в процессе цикла подъема домкратов не должен превышать 10 мм. В ряде случаев затруднительно или невозможно установить стойки-опоры непосредственно под несущую конструкцию крыши. В этом случае устанавливают две стойки по возможности ближе к ферме, на них укладывают стальную балку, на которую будет передаваться нагрузка от стропильной фермы. При демонтаже колонны она первоначально отсоединяется от фундамента (срезкой, срубкой, смятием, снятием гаек и т. д.). Сам демонтаж может выполняться методом поворота вокруг шарнира с применением полиспаста и тянущей лебедки. Метод основан на медленном опускании головы колонны при опоре ее пяты на фундамент. Возможно применение трех лебедок, при взаимосвязанной работе которых пята колонны сползает с колонны в сторону одной из лебедок, другие обеспечивают опускание головы колонны в плоскости сползания. Метод надвижки на старые опоры. Метод замены отдельных сооружений целиком представляет собой передвижку (сдвижку с фундамента) старого и надвижку на его место нового сооружения, что позволяет значительно сократить остановочный период для предприятия. Возможны два варианта передвижки: тянущий - при помощи лебедок и системы полиспастов и толкающий - при помощи электрических или гидравлических домкратов. Преимущество тянущего способа в непрерывности движения объекта передвижки, у второго способа - простота и компактность используемых устройств, что особенно важно в стесненных условиях реконструкции объекта. Передвижка осуществляется по рельсовым многониточным путям, по железобетонному основанию с уложенными стальными пластинами и цилиндрическими стальными катками диаметром 100...ISO мм.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 542. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |