Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Укладка бетонной смеси в различные конструкцииТехнологические приемы укладки бетонной смеси назначают в зависимости от типов конструкций и требований к ним, состава применяемой бетонной смеси, конструктивных особенностей опалубки, способов подачи смеси к местам укладки. При бетонировании ведется журнал бетонных работ, в котором указываются даты начала и окончания бетонирования, класс бетона, составы бетонной смеси и ее подвижность, объемы выполненных работ и даты распалубливания конструкций. Грунтовое основание предварительно очищают и при необходимости уплотняют. Сухие несвязные грунты и скальные породы перед укладкой смеси промывают и затем удаляют воду. В фундаменты и массивы в зависимости от объема, заглубления, высоты и других особенностей бетонную смесь укладывают по следующим технологическим схемам: - с разгрузкой смеси из транспортного прибора непосредственно в опалубку, - с передвижного моста или эстакады, - с помощью вибропитателей и виброжелобов, бетоноукладчиков, бетононасосов, бадей

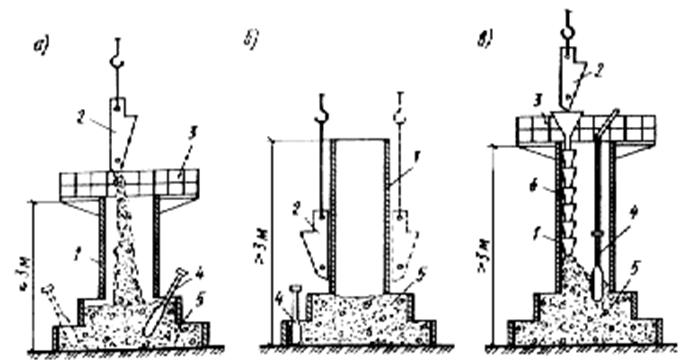

Схемы бетонирования (а - в) столбчатых ступенчатых фундаментов 1 - опалубка фундамента, 2 - бадья, 3 - рабочая площадка, 4 - вибратор, 5 - бетон, 6 - звеньевой хобот

Схемы бетонирования стен подземных сооружений а - стен толщиной 0,5 м и более и высотой более 3 м; б - тонких стен; в - послойное бетонирование стен бетононасосами; - щиты опалубки, 2 - связь жесткости, 3 - расчалка, 4 - стяжка, 5 - воронка, 6 - звеньевой хобот, 7 - телескопические стойки, 8 - забетонированный участок, 9 - вибратор, 10 - рукав бетононасоса, 11 - разделительная опалубка, 12 - наружный щит опалубки, 13 - арматурный каркас, 14 - бадья, 15 - направляющий щит, 16 - подмости, 17 - подкос

Схема бетонирования фундаментов кранами а - башенным, б - стреловым, 1 - кран, 2 опалубка фундаментов, 3 - бадья, 4 - рабочая площадка с ограждением

Кондуктор для установки анкерных блоков а - вид, б - схема крепления кондуктора к опалубке, 1 - подвижные зажимы, 2 - зажим для болтов, 3 - отверстия для крепления стоек кондуктора, 4 - трубчатый каркас, 5 - зажим-струбцина, 6 - опалубка, 7 - выдвижная стойка

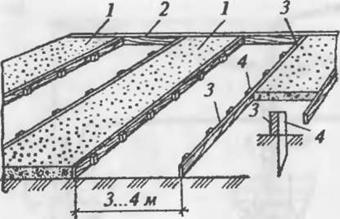

При укладке в малоармированные фундаменты и массивы применяют жесткие бетонные смеси с осадкой конуса 1...3 см, в густоармированные — с осадкой конуса 4...6 см. В ступенчатые фундаменты с общей высотой до 3 м и площадью нижней ступени до 6 м2 смесь подают через верхний край опалубки , предусматривая меры против смещения анкерных болтов и закладных деталей. При виброуплотнении внутренние вибраторы погружают в смесь через открытые грани нижней ступени и переставляют их по периметру ступени по направлению к центру фундамента. Аналогично ведут виброуплотнение бетона второй и третьей ступеней, после чего их заглаживают. В пилоны бетонную смесь можно укладывать сразу же после окончания уплотнения в ступенях. Смесь в пилон подают через верх опалубки. Уплотняют ее внутренними вибраторами, опуская их сверху. При высоте ступенчатых фундаментов более 3 м и площади нижней ступени более 6 м2 первые порции бетонной смеси поступают в нижнюю ступень по периметру. В последующем смесь подают через приемный бункер и звеньевые хоботы. Виброуплотнение смеси ведут, как и в предыдущем случае, внутренними вибраторами. В высокие пилоны бетонную смесь с подвижностью 4...6 см необходимо подавать медленно и даже с некоторыми перерывами (1... 1,5 ч), что бы исключить выдавливание бетона, уложенного в ступени, через их верхние открытые грани. В массивные фундаменты, воспринимающие динамические нагрузки (например, под прокатное, кузнечно-прессовое оборудование), бетонную смесь укладывают непрерывно. Объем фундаментов достигает 2,5... 3,0 тыс. м3. Бетонную смесь в них подают с эстакад транспортерами, бетононасосами или комбинированными способами с темпом до 300...350 м3 за смену. В труднодоступные места массива подают смесь и распределяют ее по площади фундамента с помощью виброжелобов. Бетонную смесь в массивные фундаменты с густой арматурой укладывают горизонтальными слоями толщиной 0,3... 0,4 м, уплотняя ее ручными внутренними вибраторами. Крупные фундаменты и массивы бетонируют по способу непрерывного бетонирования или разделяют горизонтальными швами на ярусы, а вертикальными швами на блоки. Массивы расчленяют на блоки бетонирования площадью 50...60 м2 и высотой 1,2...2,0 м, укладку бетона предпочтительно выполнять в шахматном порядке. Для нормального и качественного уплотнения бетонную смесь укладывают только слоями по 0,3—0,4 м и без перерывов в бетонировании. Допустимы только швы в местах, предусмотренных проектом. Бетонирование блоков в каждом ярусе производится непрерывно, слоями одинаковой толщины и с одним и тем же направлением укладки смеси в каждом слое; при укладке непременно и одновременно осуществляется уплотнение бетонной смеси. При бетонировании крупных массивов в целях экономии цемента и снижения стоимости сооружения в бетонную смесь добавляют «изюм» — камни и валуны размером более 150 мм и получают так называемый камнебетон. Общее количество камней и валунов не должно превышать 40% объема бетонируемого блока. Для устройства бетонных подготовок под полы применяют бетонную смесь с осадкой конуса 0... 2 см. Бетонирование полов и подстилающих слоев осуществляется полосами шириной 3...4 м через одну по маячным доскам. В промежуточные полосы бетонную смесь укладывают после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос снимают маячные доски; по этим граням образуются рабочие швы. Бетонную смесь выгружают на место бетонирования непосредственно из автобетоновоза (или подают бетононасосами). Слои смеси укладывают на 1...2 см выше проектной высоты, предварительно разравнивают, уплотнение осуществляют, добиваясь опускания бетонной смеси до уровня маяков или ранее забетонированных смежных полос. Виброрейку на одной позиции держат до тех пор, пока она не опустится обоими концами на маячные доски. По схватившемуся бетону при прочности 1,2... 1,5 МПа проходят затирочной машиной, поверхность бетона для повышения прочности железнят. Если по бетонной подготовке предполагаются бетонные, цементные или асфальтовые полы, то поверхность подготовки после проходки виброрейки оставляют шероховатой для лучшего сцепления с верхними слоями.

Бетонирование подготовок и полов: 1 - карта; 2 — поперечная доска; 3 — направляющая доска, 4 - элементы крепления

Чистый пол бетонируют по маячным доскам с уплотнением бетонной смеси виброрейкой. Свежеуложенный бетон через 20...30 мин тщательно заглаживают при помощи ручного инструмента или специальной затирочной машины. К этому моменту на поверхности пола появляется тонкая пленка воды и цементного молока. Такую пленку при заглаживании удаляют. Через 30...40 мин после заглаживания поверхность бетона обрабатывают металлическим полутерком до обнажения зерен гравия (щебня). Такая обработка позволяет получить качественные бетонные полы, обладающие малой истираемостью и высокой прочностью. Для придания бетонному полу повышенной плотности и высоких гигиенических качеств его поверхность железнят. При этом в поверхность влажного свежеуложенного бетона тщательно втирают сухой цемент до появления матового блеска. Эту операцию выполняют при помощи стальных полутерков, кельм или затирочных машин. При укладке бетонной смеси в массивные густоармированные плиты большой площади (фундаментные плиты, днища резервуаров и отстойников и др.) основным технологическим требованием является непрерывность укладки на всю высоту плиты (0,15... 1,5 м). Для осуществления процесса укладки плиты разбивают на карты. Если толщина плит меньше 0,5 м, то разбивку на карты и укладку бетона ведут так же, как и бетонных подготовок. При большей толщине плиты разбивают на параллельные карты шириной 5... 10 м, оставляя между ними разделительные полосы шириной 1...1.5 м. Для обеспечения непрерывной укладки смеси на всю высоту плиту разбивают на блоки без разрезки арматуры с ограждением блоков металлическими сетками. Карты бетонируют подряд, т.е. одну за другой. В разделительные полосы смесь укладывают в распор с затвердевшим бетоном карт после снятия опалубки на их границах. Бетонную смесь подвижностью 2...6 см подают на карты бетононасосами, с помощью бетоноукладчиков, эстакад, а также кранами в бадьях. Подавать ее следует в направлении к ранее уложенному бетону, как бы прижимая новые порции к уже уложенным. В плиты даже большой толщины бетонную смесь укладывают в один слой. При этом несколько затрудняется виброуплотнение, поскольку внутренние вибраторы требуется погружать в смесь на глубину, в 1,5... 2 раза превышающую длину рабочей части. Выравнивают бетон плит по маякам, поверхность заглаживают гладилками, кельмами или полутерками. В местах примыкания стен, опирания колонн и столбов бетон оставляют шероховатым с устройством в отдельных случаях рифления и насечки. Особенность укладки бетонной смеси при возведении стен и перегородок зависит от их толщины и высоты, а также вида используемой опалубки. При возведении стен в разборно-переставной опалубке смесь укладывают участками высотой не более 3 м. В стены толщиной более 0,5 м при слабом армировании подают бетонную смесь подвижностью 4...6 см. При длине более 20 м стены делят на участки по 7... 10 м и на границе участков устанавливают разделительную опалубку. Бетонную смесь подают непосредственно в опалубку в нескольких точках по длине участка бадьями, виброжелобами, бетононасосами. При высоте стен более 3 м используют звеньевые хоботы, при этом смесь укладывают горизонтальными слоями толщиной 0,3... 0,4 м с обязательным вибрированием. В тонкие и густоармированные конструкции стен и перегородок укладывают подвижные бетонные смеси (6... 10 см). При толщине стены до 0,15 м бетонирование ведут ярусами высотой до 1,5 м. С одной стороны опалубку возводят на всю высоту, а со стороны бетонирования — на высоту яруса. Это позволяет повысить качество и обеспечить удобство работы. Уложив бетонную смесь в первый ярус, наращивают опалубку следующего и т. д. При подаче бетонной смеси бетононасосом опалубка может быть выставлена сразу на всю высоту с обязательным условием, чтобы конец бетоновода был заглублен в укладываемую бетонную смесь (так называемое «напорное бетонирование»).

Технологические схемы бетонирования стен Технологические схемы бетонирования стен толщиной 0,5 м и высотой более 3 м (а), тонких стен (б) и послойное бетонирование стен с подачей смеси бетононасосами (в): 11 — подмости для рабочих

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами. При высоте же колонн свыше 5 м смесь подают через воронки по хоботу. В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м с загружением через окна в опалубке или специальные карманы. Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами, которые устанавливают после бетонирования нижнего яруса. Нижняя часть опалубки колонн и стен при бетонировании их сверху опалубки во избежание образования раковин в бетоне вначале заполняется на высоту 100...200 мм цементным раствором состава 1: 2 или 1:3. Колонны высотой более 5 м также можно бетонировать слоями по 1,5...2,0 м с загрузкой сбоку через специально оставляемые в опалубке окна.

Схема бетонирования колонн

Бетонирование балок (прогонов) и плит перекрытия, монолитно связанных с колоннами и стенами, осуществляют через 1...2 ч после бетонирования колонн и стен. Бетонную смесь начинают укладывать после устройства последнего слоя (порции) в вертикальные конструкции ввиду необходимости первоначальной осадки уложенной в них смеси. Балки и примыкающие к ним плиты бетонируют одновременно. Бетонную смесь укладывают в балки и прогоны горизонтальными слоями высотой 300...500 мм с обязательным уплотнением. В балки (прогоны) и плиты ребристых перекрытий смесь размещают, как правило, одновременно. В балки высотой более 80 см бетонную смесь укладывают слоями 30... 40 см с уплотнением внутренними вибраторами. При этом последний слой смеси должен быть на 3...5 см ниже уровня низа плиты перекрытия.

Комплексный процесс изготовления монолитных конструкций

Подготовительные процессы. До начала устройства фундаментов необходимо: • организовать отвод поверхностных вод с площадки; • проложить необходимые проезды и подъездные пути для транспорта и строительной техники; • подготовить места складирования, сборки опалубки, укрупнения арматурных сеток и каркасов, доставить монтажную оснастку и приспособления; • завезти на склад комплекты опалубки, арматурные сетки и каркасы; • выполнить необходимую песчаную, гравийную, бетонную подготовку под фундаменты; • произвести геодезическую разбивку осей и разбивку положения фундаментов в соответствии с проектом; • отметить положение рабочих плоскостей щитов опалубки фундаментов с помощью причалки, штырей, других фиксаторов; • проверить правильность устройства бетонной подготовки и разметки положения осей и отметок основания фундаментов. До начала монтажа крупнощитовой опалубки стен и перекрытий на очередном рабочем горизонте должны быть выполнены следующие подготовительные мероприятия: • нивелировка поверхности перекрытия; • разбивка осей и разметка положения стен по проекту; • нанесение на поверхности перекрытия краской рисок, фиксирующих положение опалубки; • подготовка монтажной оснастки и рабочего инструмента; • очистка поверхности от грязи и мусора, а зимой — дополнительно снега и льда. Установка опалубки. Опалубка на строительную площадку должна поступать комплектно, готовой к установке и многократному использованию, без необходимости крупных исправлений и доделок. Контроль доставленного на строительный объект комплекта опалубки должен включать: внешний визуальный осмотр, проверку комплектности, качества используемых материалов, сварных швов, геометрических размеров сборочных единиц и элементов, резьбовых соединений, лакокрасочных покрытий, наличия маркировки на изделиях. Доставленные на строительную площадку элементы опалубки должны быть размещены в зоне действия монтажного крана. Они должны храниться под навесом, в положении, в котором элементы опалубки располагались в процессе транспортирования, рассортированными по маркам и типоразмерам и в условиях, исключающих механические повреждения. Щиты опалубки укладывают в штабели высотой не более 1,2 м на деревянных подкладках и прокладках, остальные крепежные элементы должны храниться в ящиках. До начала монтажа опалубки производят укрупнительную сборку щитов в панели. Устройство опалубки фундаментов производят в следующей последовательности: • монтируют и закрепляют укрупненные панели опалубки нижней ступени башмака; • устанавливают собранный короб строго по осям и закрепляют опалубку нижней ступени металлическими штырями к основанию; • наносят на ребра укрупненных панелей риски, указывающие положение короба второй ступени фундамента; • в соответствии с рисками устанавливают предварительно собранный короб второй ступени фундамента; • по нанесенным рискам устраивают короб третьей ступени; • на верхний короб наносят риски, указывающие положение короба подколонника; • устраивают короб подколонника; • устанавливают и закрепляют опалубку вкладышей. Монтаж стеновой опалубки необходимо производить в следующей последовательности: • очищают щиты и другие элементы от грязи и раствора; • наносят антиадгезионное покрытие на опалубку; • присоединяют кронштейны подмостей к щнту опалубки; • соединяют щиты опалубки между собой в единую опалубочную панель при помощи замков; по высоте в угловых и центральной зонах устанавливают три замка; • опалубочные панели с помощью монтажного крана поднимают с места сборки, подают к месту установки и устанавливают вплотную к бетонному цоколю, ранее забетонированному; • раскрепляют опалубочные панели с помощью подкосов; • укладывают рабочие настилы на кронштейны подмостей; • стяжки с одной стороны через отверстия в щитах и втулки, расположенные между щитами, протягиваются на другую сторону; • натягивают стяжки с помощью гаек с одной или двух сторон до полного соединения между собой щитов и расположенной между ними втулки, длина которой равна толщине опалубливаемой конструкции; • осуществляют проверку надежности крепления элементов опалубки и качества ее сборки. При монтаже опалубки под особым контролем находится смещение осей опалубки от проектного положения и отклонение плоскости опалубки от вертикали по всей высоте опалубочной панели. В процессе монтажа опалубки перекрытия последовательно выполняются следующие процессы: • очистка элементов опалубки от грязи и налипшего раствора; • закрепление в несущих рамах опорных вилок для продольных балок; • соединение рам между собой при помощи крестовых связей; • установка продольных балок в опорные вилки; • покрытие листов ламинированной фанеры антиадгезионным составом; • раскладка и крепление листов фанеры на поперечных балках. В процессе установки щитов и панелей для опалубливания необходимо постоянно контролировать плотность прилегания элементов друг к другу, размеры щелей в стыковых соединениях, а также отсутствие люфта в шарнирных соединениях опалубки. Щели в стыковых соединениях не должны быть более 1 мм. Регулярного контроля требует величина прогиба вертикальных поверхностей опалубки стен и колонн, прогиб опалубки перекрытий. При приемке установленной опалубки проверяют: • правильность ее комплектации щитами и элементами креплений; • надежность соединения щитов между собой замками; • надежность соединения противостоящих панелей опалубки между собой посредством винтовых стяжек; • вертикальность установки щитов в проектное положение. В смонтированной опалубке проверяют: • правильность установки опалубки, поддерживающих элементов и элементов крепления; • соответствие форм и геометрических размеров опалубки рабочим чертежам; • совпадение осей опалубки с разбивочными осями; • вертикальность и горизонтальность опалубочных плоскостей; • правильность установки закладных деталей, пробок, проемообразо- вателей и др.; • плотность стыков и сопряжений элементов опалубки. Допустимые отклонения при приемке подготовленной опалубки принимают в следующих пределах: • отклонение по вертикали плоскости опалубки на 1 м высоты — 5 мм, на всю высоту опалубки — 14 мм; • смещение осей опалубки от проектного положения — 8 мм; • смещение осей опалубки относительно осей сооружения — 10 мм. Демонтаж опалубки разрешается производить после достижения бетоном требуемой прочности. В процессе отрыва опалубки поверхность забетонированной конструкции не должна повреждаться. Демонтаж опалубки производится в порядке обратном монтажу. После снятия опалубки необходимо: • произвести визуальный осмотр выполненной конструкции и опалубки, • очистить от налипшего бетона все элементы опалубки; • смазать палубу щитов, проверить и нанести смазку на соединительные элементы. Армирование конструкции. Армирование железобетонных конструкций желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления. Арматурные элементы и готовые сетки доставляют на строительный объект и располагают на площадке для складирования. При приемке доставленной на объект арматуры, сеток и каркасов контролируют соответствие арматурных стержней и сеток проекту, диаметр и расстояние между рабочими стержнями каркасов и сеток. Элементы каркаса, которые требуют предварительной укрупнительной сборки, привозят на площадку сборки. Арматурные каркасы и сетки собирают на стенде укрупнительной сборки с использованием необходимых кондукторов и всех видов сварки: контактной, точечной, электродуговой, в отдельных случаях вязкой. Арматурные каркасы и сетки комплектуют в пакеты и в таком виде монтажным краном подают в зону производства работ. Арматурные сетки башмаков фундаментов устраивают в опалубке на фиксаторы, обеспечивающие защитный слой бетона по проекту. Остальные элементы арматурного каркаса фундамента устанавливают и раскрепляют на сварке или вязальной проволокой при соблюдении необходимого защитного слоя бетона. В процессе монтажа арматуры в опалубку стен и перекрытий особое внимание уделяют обеспечению проектных размеров толщины защитного слоя бетона, смещению арматурных стержней при их установке в опалубку, а также при изготовлении на месте арматурных каркасов и сеток. Для оценки отклонения от проектных значений положения осей и вертикальность каркасов используют геодезические инструменты. Процессы армирования и установки опалубки взаимосвязаны. В зависимости от месторасположения конструкции можно сначала установить арматуру, а затем опалубку, в которую укладывают арматурные сетки и каркасы. В отдельных случаях устраивают часть опалубки, в нее устанавливают и скрепляют с ней арматурные каркасы, приставляют и соединяют остальные опалубочные щиты. Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций. Крестовые пересечения стержней арматуры, уложенных поштучно, в местах их пересечений необходимо скреплять вязальной проволокой или с помощью специальных проволочных соединительных скрепок. Проектное положение арматурных стержней и сеток должно обеспечиваться правильной установкой поддерживающих устройств, шаблонов, фиксаторов, прокладок и подставок. В качестве подставок не могут быть применены обрезки арматуры, деревянные бруски, куски кирпича, щебня, гравия. Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы. В акте должны быть отмечены возможные отступления от проекта, дана оценка качества смонтированной арматуры. После установки арматуры и опалубки, проверки качества выполненных работ дается разрешение на производство бетонных работ. Бетонирование. До начала работ по укладке бетонной смеси в опалубку стен и перекрытий необходимо закончить монтаж арматуры и опалубки в пределах захватки. Перед укладкой бетонной смеси нужно проверить качество установки и закрепления опалубки, а также всех конструкций и элементов, закрываемых в процессе бетонирования (арматура, закладные детали и др.). Перед укладкой бетонной смеси необходимо: • проверить правильность установки арматуры и опалубки, установки и закрепления фиксаторов, обеспечивающих необходимую толщину защитного слоя бетона; • принять по акту все скрытые конструкции и элементы, доступ к которым после бетонирования будет невозможен; • очистить арматуру и опалубку от мусора, грязи и ржавчины. В состав работ по бетонированию отдельных конструкций входят: • прием бетонной смеси и подача ее в зону производства работ; • укладка и уплотнение бетонной смеси; • уход за бетоном в процессе набора им требуемой прочности. Бетонирование фундамента с подколонником выполняют в два этапа. На первом этапе бетонируют все ступени фундамента и подколонник до отметки низа вкладыша, на втором — верхнюю часть подколонника после установки и закрепления вкладыша. Бесперебойную доставку на объект бетонной смеси целесообразно организовать с помощью автобетоносмесителей. Подача бетонной смеси к месту укладки может быть решена в нескольких вариантах. При использовании бадей их устанавливают на площадке разгрузки и после перегрузки в них бетонной смеси поочередно подают в зону укладки, где разгружают непосредственно в бетонируемую конструкцию. При бетонировании с использованием автобетононасоса радиус действия его распределительной стрелы позволяет производить укладку бетонной смеси в конструкции в зоне действия стрелы. Нормальная эксплуатация автобетононасоса может быть обеспечена при перекачке бетонной смеси разрешенной подвижности, что будет способствовать транспортированию бетона на предельные расстояния и без расслоения и образования пробок. Бетонную смесь укладывают горизонтальными слоями толщиной 0,3...0,5 м, без разрывов по длине и с последовательным направлением укладки в одну сторону во всех слоях. Каждый слой тщательно уплотняют вибробулавами (глубинными вибраторами). При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки. При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на 5... 10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. Вибрирование на одной позиции должно обеспечить достаточное уплотнение, основными признаками которого являются: • прекращение оседания уложенной бетонной смеси; • появление цементного молока на ее поверхности; • прекращение выделения на поверхности пузырьков воздуха. Извлекать вибратор при перестановке следует медленно и, не выключая его, давать тем самым возможность пустоте под наконечником равномерно заполняться бетонной смесью. Укладку последующего слоя бетонной смеси необходимо выполнять до начала схватывания бетона предыдущего слоя. Перерыв между укладкой слоев бетонной смеси может быть в переделах 40 мин, но последующий слой должен быть уложен до начала схватывания бетонной смеси. После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Горизонтальные поверхности забетонированной конструкции укрывают влажной мешковиной, брезентом, опилками, рулонными материалами на срок, зависящий от климатических условий и в соответствии с рекомендациями технологической карты на эти работы. Распалубливание. Минимальная прочность бетона при распалубке незагруженных монолитных конструкций должна быть для вертикальных конструкций из условия сохранения их формы — 0,2...0,3 МПа. Минимальная прочность бетона при распалубливании несущих конструкций составляет в зависимости от пролета 70—80%. Распалубливание конструкций необходимо осуществлять в оптимальные сроки и при этом обеспечивать отсутствие повреждений бетона. Демонтаж опалубки перекрытия, который разрешается проводить только после достижения бетоном требуемой прочности, включает следующие процессы: • опускание несущей конструкции опалубки на несколько сантиметров при помощи винтовых домкратов рам или телескопических стоек; • отрыв листов фанеры от опалубленной поверхности; • демонтаж продольных и поперечных балок; • демонтаж крестовых связей между опорными рамами, рамы и стойки. При установке промежуточных опор в пролете перекрытия и при частичном или последовательном удалении опалубки расчетная распалубоч- ная прочность бетона может оказаться недостаточной, поэтому в местах установки промежуточных опор необходимо предусматривать дополнительное армирование

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 685. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |