Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Состав и структура комплексного технологического процессаСтр 1 из 10Следующая ⇒ Состав бетонных и железобетонных работ Широкое применение бетона и железобетона в современном строительстве обусловлено их высокими физико-механическими показателями, долговечностью, хорошей сопротивляемостью температурным и влажностным воздействиям, возможностью получения заданных конструкций сравнительно простыми технологическими методами, использованием в основном (кроме стали) местных материалов и сравнительно невысокой стоимостью. Благодаря этим качествам производство бетона в мире достигает 2 млрд. м3, что намного превосходит производство других видов промышленной продукции и строительных материалов. Основные критерии новых современных и прогрессивных строительных материалов следующие: ■ минимальное использование природных ресурсов при производстве новых материалов и максимальное потребление продуктов (отходов) других отраслей; ■ достижение более высоких, по сравнению с используемыми материалами, прочности и долговечности; ■ сочетаемость с другими видами материалов; ■ перерабатываемость этих материалов (при необходимости) для строительных или других нужд; ■ экономичность; ■ высокие эстетические и архитектурные качества; ■ экологическая безопасность при производстве и эксплуатации. Этим критериям в наибольшей степени соответствуют бетон и железобетон. Производство бетона не дает вредных отходов и может быть полностью безотходным. После завершения эксплуатации бетонных конструкций сам бетон может вновь перерабатываться для строительных целей. В настоящее время появилась возможность управлять такими технологическими свойствами, как подвижность, длительная сохраняемость подвижности бетонной смеси, снижение или полное устранение усадки, обеспечение необходимой прочности в заданное время в зависимости от погодных условий на строительной площадке и в заводских условиях.  Основой совершенствования современного строительства являются исследования по всей номенклатуре изделий из бетона. Перспективны бетоны из поризованного цементного теста и легкого заполнителя, это экономичный и эффективный утепляющий материал. Находят применение монолитный поробетон, ограждающие конструкции из низкотеплопроводных полистиролбетонов. Актуальны решаемые задачи по созданию бетонов с ускоренными режимами набора прочности во времени, расширению использования особо долговечных бетонов и технологий бетона, исключающих вибрирование, как способ уплотнения бетонной смеси, увеличению производства высокопрочной и фибровой арматуры. Расширению области применения бетона и железобетона способствует имеющаяся передовая база производства сборного железобетона. Заводы промышленности строительных материалов производят не только готовые сборные железобетонные конструкции, но и комплекты опалубки, арматурные каркасы и сетки, товарную бетонную смесь, сухие смеси для растворов и бетонов, различные добавки к бетонным смесям и растворам, с помощью которых можно управлять их физико-механическими и технологическими свойствами. По способу выполнения бетонные и железобетонные конструкции подразделяют на монолитные, сборные и сборно-монолитные. Монолитные конструкции возводят на строящемся объекте в проектном положении. Сборные конструкции изготовляют заблаговременно на заводах, комбинатах и полигонах, доставляют на строящийся объект и монтируют в готовом виде. В сборно-монолитных конструкциях сборную часть производят на заводах и полигонах, транспортируют и устанавливают на объекте, затем бетонируют монолитную часть этой конструкции в проектном положении. Кроме широкого использования сборных конструкций возрастает количество сооружений, выполняемых с применением монолитных конструкций. В промышленном и гражданском строительстве использование монолитного и сборно-монолитного железобетона эффективно при возведении массивных фундаментов, подземных частей зданий и сооружений, массивных стен, различных пространственных конструкций, стенок и ядер жесткости, зданий повышенной этажности (в том числе и в сейсмических районах), многих других конструкций. Из бетона и железобетона возводят все виды инженерных сооружений, а также мосты, плотины, резервуары, силосы, трубы, градирни и др. Возведение зданий в монолитном железобетоне позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и тем самым снизить их сечение. В монолитных конструкциях проще решается проблема стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты. Возведение монолитных бетонных и железобетонных конструкций включает выполнение комплекса взаимосвязанных процессов по устройству опалубки, армированию и бетонированию конструкций, выдерживанию бетона, его распалубливанию и отделке поверхностей готовых конструкций. По составу работ, выполняемых при возведении монолитных бетонных и железобетонных конструкций, их подразделяют на: опалубочные, включающие изготовление и установку опалубки, рас- палубливание и ремонт опалубки; арматурные, которые состоят в изготовлении и установке арматуры, при напрягаемой арматуре дополнительно в ее натяжении; арматурные работы являются составной частью при изготовлении монолитных железобетонных конструкций и отсутствуют в бетонных конструкциях; бетонные, включающие приготовление, транспортирование и укладку бетонной смеси, уход за бетоном в процессе его твердения. Комплексный технологический процесс по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных и монтажно-укладочных (основных) процессов, связанных между собой транспортными операциями. Комплексный процесс возведения монолитных конструкций включает: заготовительные процессы по изготовлению элементов опалубки и опалубочных форм, арматуры и приготовлению бетонной смеси в заводских условиях и на полигонах, в специализированных цехах и мастерских; транспортные процессы по доставке опалубки, арматуры и бетонной смеси к месту производства работ; основные процессы (выполняемые непосредственно на строительной площадке) по установке опалубки и арматуры в проектное положение, укладке и уплотнению бетонной смеси, уходу за бетоном в процессе его твердения, натяжению арматуры (при бетонировании монолитных предварительно-напряженных конструкций), распалубке (демонтаже) конструкций опалубки после достижения бетоном требуемой прочности.

Армирование конструкций

Арматура — стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы. Сборно-монолитные и монолитные ненапрягаемые конструкции армируют укрупненными монтажными элементами в виде сварных сеток, плоских и пространственных каркасов, которые изготовляют вне возводимого сооружения и затем устанавливают монтажными кранами. Иногда сложные конструкции армируют непосредственно в проектном положении из отдельных стержней с соединением их в законченный арматурный каркас сваркой или вязкой. Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную (рис. 1.21). Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок. Распределительная арматура служит: • для равномерного распределения нагрузок между рабочими стержнями; • для обеспечения их совместной работы; • для связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетонировании. Монтажная арматура обычно не воспринимает усилий, а обеспечивает точное положение в опалубке рабочих стержней и плоских арматурных сеток и элементов. Основной в современном строительстве является арматура периодического профиля, имеющая надежную анкеровку и повышенное сцепление с бетоном. При использовании стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков. В гражданском строительстве обычно применяют арматурные стержни диаметром 12...30 мм, в промышленном — арматуру диаметром до40 мм, в гидротехническом — стержни диаметром 90... 120 мм. В качестве арматуры иногда применяют профильный прокат. К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты.

Стальная арматура

Арматура проволочная

Стеклопластиковая арматура

Виды арматуры:

a — арматурные стержни; б—плоский каркас; в — пространственный каркас; г — арматурные сетки

К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты. Стержневую арматуру (рис. 1.21, а, е) изготовляют гладкого профиля (из-за малой эффективности выпуск ее сокращается) и периодического с расположением выступов по винтовой линии или елочкой. Арматуру подразделяют в зависимости от технологии изготовления на горячекатаную (делится на 4 класса от A-I до A-IV) и горячекатаную с последующим упрочнением вытяжкой в холодном состоянии, она имеет 2 класса— А-Ив и А-Шв. Плоские стальные каркасы (рис. 1.21,6) обычно состоят из продольной арматуры, образующей один или два пояса и соединяющей их решетки в виде отдельных поперечных или непрерывных в виде змейки стержней. Большое количество поперечных стержней в каркасах, соединенных с рабочими стержнями точечной сваркой, создает надежное заанкерива- ние в бетоне продольных стержней по всей их длине и позволяет отказаться от загибания крюков даже при гладкой арматуре. Рабочая арматура унифицированных каркасов принимается диаметром от 10 до 30 мм, а распределительная — только диаметром от 10 мм (при сварке возможен пережог стержней меньшего диаметра). Применяют каркасы для армирования линейных конструкций — балок, прогонов, ригелей, пустотных настилов перекрытий. Пространственные арматурные каркасы (рис. 1.21, в, д, ж) состоят из двух или четырех плоских каркасов, соединенных между собой отдельными стержнями или хомутами. Такие каркасы применяют для армирования колонн, балок, ригелей и фундаментов. Иногда используют арматурные несущие каркасы, которые вместе с опалубкой называют арматурно-опалубочными блоками. Обычно такое решение принимают при необходимости возвести одиночную конструкцию пролетом в пределах до 9 м. В этом случае для армирования применяют прокатные профили в основном в виде уголков, полосовой и квадратной стали, что позволяет при некотором перерасходе на армирование обойтись без специальных лесов, стоек, поддерживающих опалубочный блок, уменьшить расход лесоматериалов, значительно сократить трудозатраты и сроки производства работ. Сварные арматурные сетки (рис. 1.21, г) состоят из взаимно перекрещивающихся стержней, соединенных в местах пересечения сваркой. Их выпускают с продольной, поперечной и взаимно-перпендикулярной рабочей арматурой. В общем виде сетки объединяют рабочую и распределительную арматуру и состоят из отдельных проволок диаметром от 3 до 9 мм включительно и стержней из арматурной стали диаметром 10 мм, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой. Эти сетки применяют при необходимости обеспечить конструкцию минимальным нерасчетным армированием. Расстояние между отдельными стержнями — в пределах от 50 до 250 мм, образующиеся между стержнями и проволоками ячейки обычно имеют размер от 50 х 100 до 150 х 250 мм. Общая ширина сеток по осям крайних стержней установлена от 900 до 3500 мм (сетка должна при транспортировании укладываться между продольными бортами грузового автомобиля). Плоские рабочие сетки выпускают шириной до 2,5 м, длиной до 9,0 м, иногда в соответствии с заказом до 12,0 м. Продольные рабочие стержни имеют диаметр 12...25 мм при шаге 200 мм, монтажная арматура обычно диаметром от 8 до 12 мм при максимальном шаге до 600 мм. При необходимости сетки на заводах могут быть подвергнуты дополнительной обработке — вырезке отверстий, приварке дополнительных стержней и гнутью. Сетки в виде рулонов имеют широкую номенклатуру по применяемой стали, диаметрам стержней, размерам ячеек и ширине сеток. Длина сеток не оговаривается, но масса отдельного рулона не должна превышать 1200 кг. Монтажные петли, выполненные из арматуры, являются элементом сборных железобетонных конструкций и предназначены для строповки при подъеме и установке. Закладные детали — металлические пластины, присоединяемые к арматурному каркасу конструкции на сварке, необходимы для соединения сборных элементов между собой при возведении зданий и сооружений; стыковку элементов осуществляют сваркой закладных деталей, заделанных в конструкции при их изготовлении. Хомуты применяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас. Для армирования предварительно-напряженных конструкций чаще всего используют проволочную арматуру (рис. 1.22). Проволочную арматуру подразделяют на несколько типов: • арматурная проволока низкоуглеродистая класса В-1 и высокопрочная углеродистая класса В-И; • проволочные пряди из трех-, семи- и многопроволочных прядей с правой свивкой, причем при перерезании пряди их проволоки не раскручиваются; • проволочные высокопрочные канаты. В последние годы начинают широко применять и неметаллическую арматуру в виде стекловолокна и асбеста.

Арматура для предварительно напряженных конструкций. а—семипроволочная прядь; б— то же, 19-проволочная; в, г — проволочные канаты двухпрядевые (пряди из 7 и 19 проволок); д — то же, трехпрядевые; е, ж— многопрядевые канаты; з, и — пучковая арматура; 1 — рабочая проволока; 2, 9—вязальная проволока; 3 — спираль; 4— коротыш; 5 — осевой стержень; б, 7-—наружное защитное покрытие Стекловолокно в смеси с цементным раствором образует стеклоце- мент, обладающий высокой прочностью, но невысокими водо- и газопроницаемостью. Прочность цементного камня возрастает при использовании рубленого стекловолокна с хаотическим распределением его в конструкции. Также высокими прочностными характеристиками будет обладать монолитная конструкция при хаотическом распределении в ней обрезков арматурных стержней и проволоки. С использованием асбестовых волокон производят асбестоцемент, изделия из которого обладают высокой прочностью и непроницаемостью.

Состав арматурных работ Арматурные работы включают в себя следующие процессы: • централизованная заготовка арматурных элементов; • транспортирование арматуры на строительную площадку, сортировка и складирование; • укрупнительная сборка арматурных элементов, изготовление арматурных изделий; • установка в опалубку стержней, сеток, плоских, пространственных и несущих арматурных каркасов; • соединение отдельных монтажных единиц в единую армоконструк- цию; • раскрепление армоконструкции, гарантирующее обеспечение надлежащего защитного слоя при бетонировании. Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов и установка их в проектное положение.

Изготовление арматурных изделий Арматурные изделия изготовляют централизованно на арматурно-сварочных заводах, в арматурных цехах и мастерских. Проволока диаметром до 10 мм и сталь периодического профиля диаметром до 9 мм поступают в арматурную мастерскую в бухтах, а сталь больших диаметров — прутьями длиной от 4 до 12 м, объединенными в пакеты до 10 т. Готовые сетки для заготовки каркасов поступают плоскими или в рулонах. Складируют сталь на стеллажах раздельно по маркам, диаметрам и длине стержней. Хранение производят в закрытом помещении или под навесом, запрещено класть арматуру на земляной пол. Соединение арматурных элементов. Способы сварки Установку арматуры и арматурных изделий осуществляют машинами и механизмами, используемыми на строительной площадке. В отдельных случаях и в неудобных для применения механизмов местах производят ручную укладку арматуры и ее вязку. Основные способы соединения арматурных стержней между собой — укладка внахлестку или сварка. Соединение нахлесткой без сварки используют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. При этом способе стыкования арматуры величина перепуска (нахлестки) зависит от характера работы элемента, расположения стыка в сечении элемента, класса прочности бетона и класса арматурной стали. При стыковании на сварке сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни в пределах стыка не обязательно, но длина нахлестки в этом случае должна быть увеличена не менее чем на пять диаметров свариваемой арматуры. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском в 50 мм при диаметре распределительных стержней до 4 мм и 100 мм — при диаметре более 4 мм. При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу с перекрытием стыка специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Точечная контактная сварка. Сущность этой сварки в том, что два стержня (или более) в месте их пересечения зажимают между электродами сварочной машины. При пропускании тока под действием выделяемой теплоты металл стержней в свариваемом месте накаляется докрасна, размягчается и под действием сдавливающего усилия стержни прочно соединяются между собой. Контактная стыковая сварка производится методами непрерывного и прерывистого оплавления Сварка методом непрерывного оплавления отличается тем, что два свариваемых стержня, подключенные к электрической цепи, начинают медленно сближаться до соприкосновения и одновременного замыкания цепи тока. Начавшееся при включении цепи оплавление металла увеличивается при сближении стержней и завершается сильным сжатием оплавившихся концов. Когда сжатие (осадка) достигает необходимой величины, ток отключают, и сваренные стержни вынимают из зажимов машины. Преимущество сварки в том, что сварной шов может быть расположен в любом месте арматурного каркаса или несущей конструкции. Сварка методом прерывистого оплавления. В результате сближения и разъединения стержней (одновременно замыкания и размыкания электрической цепи), количество которых колеблется от 3 до 20, концы стержней нагреваются и частично оплавляются. Стержни большого диаметра таким образом нагревают до красного или светло-красного каления и затем соединяют их под давлением. Предварительный прогрев повышает температуру свариваемых стержней и тем самым понижает мощность, необходимую для сварки. При стыковой сварке стержни, зажатые губками сварочной машины, соединяют по всей поверхности их торцов и после необходимого предварительного прогрева сжимают. Достоинства стыковой контактной сварки — высокое качество стыков соединяемых элементов, минимальные затраты электродов и других вспомогательных материалов, возможность механизации и автоматизации процесса сварки, высокая производительность труда.

Дуговая электросварка Дуговую сварку, т.е. сварку с помощью электрической дуги, которая горит в атмосфере между концом металлического электрода и свариваемой деталью, применяют наиболее часто. Дуговая электросварка может выполняться как с помощью переменного, так и постоянного тока. Сварка на переменном токе по сравнению с другими видами наиболее экономична. Для получения электрического тока нужных характеристик вместо сложных и громоздких генераторов постоянного тока применяют легкие, мобильные и более дешевые трансформаторы переменного тока. Дуга представляет собой электрический разряд в газовом пространстве, длящийся продолжительное время, выделяющий большое количество световой энергии и имеющий температуру, доходящую до 6000 °С. Нужная тепловая мощность, исчисляемая тысячами калорий, легко регулируется изменением силы тока. Минимальное напряжение, необходимое для возбуждения дуги, составляет при постоянном токе 30...35 В, а при переменном — 40...50 В. Электроды, которые применяют для сварочных работ, имеют специальное покрытие, которое при сварке испаряется, образующиеся пары легко ионизируются и таким образом повышают устойчивость дуги. При плавлении металл электрода стекает и, охлаждаясь, образует на свариваемой поверхности шов, от прочности которого зависит и прочность сварного соединения в целом. Длина дуги оказывает свое воздействие на качество шва. Чем дуга длиннее, тем большее расстояние проходит расплавленный металл от электрода до шва и, поглощая из воздуха кислород и азот, ухудшает свои механические свойства. Достоинства дуговой сварки — универсальность, возможность применения в любой точке сложного арматурного каркаса и достижения требуемой прочности сварного шва. Недостатки дуговой сварки — дополнительный расход металла на электроды, низкая производительность труда, требуется более высокая квалификация сварщиков. Обычно сваривают стержни диаметром 10 мм и более, так как при меньших диаметрах стержней возможен их пережог. Из существующих способов дуговой сварки наиболее часто встречаются следующие — внахлестку, с накладками и ванная Сущность ванного способа сварки заключается в том, что электрическую дугу возбуждают между торцами свариваемых стержней при помощи электродов. Выделяемая теплота расплавляет металл с торцов стержней и с электрода, в результате чего создается ванна расплавленного металла. Зазор между стержнями принимается равным 1,5—2 диаметра электрода с покрытием. Для образования ванны используют инвентарные медные формы и стальные скобы-подкладки. Способ имеет ряд преимуществ по сравнению с другими видами дуговой сварки — уменьшается расход металла на стык, снижается расход электродов и электроэнергии, а также трудоемкость и себестоимость. Ванная сварка применима для стержней диаметром от 20 до 80 мм.

Производство арматурных работ на объекте Армирование железобетонных конструкций желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления. На строительном объекте при возведении монолитных железобетонных конструкций выполняют следующие операции: • укрупнительную сборку пространственных арматурных каркасов; • установку готовых каркасов и сеток в опалубку; • установку и вязку арматуры отдельными стержнями в опалубке. Если по условиям транспортирования крупноразмерные каркасы или сетки заготовляют или перевозят частями, то их укрупняют на строительстве до проектных размеров дуговой или ванной сваркой. Укрупнительную сборку производят непосредственно в проектном положении (в опалубке) или в стороне от места установки на заранее оборудованной площадке. Укрупнительная сборка арматурных каркасов перед их подъемом и установкой дает возможность лучше использовать грузоподъемность крана и значительную часть работы выполнять арматурщикам в более удобных и безопасных условиях. Монтаж арматурных конструкций следует производить преимущественно из крупноразмерных блоков и унифицированных сеток заводского изготовления с обеспечением фиксации защитного слоя. Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций. Крестовые пересечения стержней арматуры, уложенных поштучно, необходимо скреплять вязальной проволокой или с помощью специальных проволочных соединительных скрепок. Арматуру можно устанавливать в опалубку только после проверки соответствия опалубки проектным размерам с учетом допусков, установленных СНиПом. При монтаже арматуры в опалубку и последующем бетонировании любой конструкции необходимо соблюдать указанную в проекте заданную толщину защитного слоя бетона, т.е. расстояние между внешними поверхностями арматуры и бетона конструкции. Правильно обеспеченный и выполненный защитный слой бетона надежно предохраняет арматуру от коррозирующего воздействия внешней среды. Толщину защитного слоя бетона обеспечивают различными способами. К пространственным и плоским арматурным каркасам целесообразно приваривать обрезки стержней из нержавеющей стали, упирающиеся в стенки и днище короба опалубки, или удлиненные стержни. Такое решение применяют в том случае, когда конструкция будет работать только в сухих условиях эксплуатации. При армировании плит перекрытия двумясетками по высоте проектное положение фиксируют подставками из круглой арматурной стали, изогнутыми «зигзагами» или установкой так называемых «лягушек» для сеток нижнего ряда и «козелков» для верхней сетки. Применяют заранее заготовленные бетонные подкладки и прокладки, которые целесообразно армировать обрезками вязальной проволоки во избежание раскалывания. Концами проволоки привязывают прокладку к вышерасположенному арматурному стержню.

Для крепления стеновой опалубки

Армирование покрытия

Фиксаторы и хомуты

Более новыми типами фиксаторов являются фигурные пластмассовые и прорезные капроновые кольца. Эти фиксаторы характеризуются высокими технологическими свойствами. Во время установки на арматуру такое фигурное кольцо за счет присущей ему упругости немного раздвигается и плотно охватывает стержень Защитный слой бетона в плитах и стенах толщиной до 10 см должен быть не менее 10 мм; в плитах и стенах толщиной более 10 см — не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20...32 мм — не менее 25 мм, при большем диаметре стержней — не менее 30 мм. Монтаж арматурных конструкций обычно производят с транспортных средств с помощью крана, используемого для подачи опалубки и бетонной смеси. Арматурные каркасы массой до 100 кг можно устанавливать вручную, поднимая краном в зону работ сразу несколько каркасов. Изделия большей массы устанавливают непосредственно краном. Как и для сборных железобетонных элементов, желательно поднимать и монтировать арматурные каркасы в том положении, в котором они будут работать в забетонированной конструкции. Арматуру фундаментов под колонны промышленных и гражданских зданий укладывают на бетонную подготовку между щитами опалубки фундаментов. При небольшой высоте колонн, а также при легких каркасах арматурный каркас колонн устанавливают путем его опускания с помощью крана в готовую опалубку. Установленный арматурный каркас, через нижнее окно короба опалубки колонны приваривают или привязывают к выпускам арматуры, забетонированным в фундаменте, плите или колонне нижележащего этажа. Тяжелые каркасы колонн устанавливают раньше опалубки и соединяют с выпусками арматуры нижнего этажа на сварке. Часто, особенно при большой высоте колонн, арматурный каркас заводят в опалубку, у которой уже собраны две или три стенки. Производят выверку каркаса, соединение с арматурными выпусками, после чего завершают сборку опалубочного блока колонны. Установку арматурных каркасов прогонов и балок производят в готовые короба опалубки. Сварные сетки и плоские каркасы с односторонним расположением рабочих стержней стыкуют на месте установки без сварки с напуском верхнего каркаса не менее чем на 250 мм. Армирование плит перекрытия производят путем укладки в пространственные конструкции готовых сварных сеток, стыкование которых осуществляют внахлестку электродуговой сваркой. Армирование стен осуществляют готовыми сетками и реже вязкой из отдельных стержней в опалубке, установленной с одной стороны. При возведении монолитных железобетонных конструкций на большой высоте применяют арматурно-опалубочные блоки, представляющие собой короба (балок, прогонов) с уложенными в них арматурными каркасами. Установку любой арматуры следует вести так, чтобы не повредить ранее установленную и выверенную опалубку, а также не деформировать арматурные каркасы. В процессе производства работ допускаются в отдельных случаях бессварочные соединения стержней: стыковые при соединении внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равноправного стыка и крестообразные, выполняемые вязкой отожженной проволокой. Кроме проверки проектных размеров смонтированной арматуры по чертежам устанавливают наличие и места расположения фиксаторов, прочность и целостность сборки армоконструкции, которая должна обеспечивать неизменность формы при бетонировании. Кроме этого отмечают все отступления от проекта, сверяют с проектом количество и диаметр стержней, а также правильность их расположения и качество электросварки в пересечениях стержней.

Методы натяжения арматуры в предварительно-напряженных конструкциях В конструкциях, работающих на изгиб (плитах, балках, прогонах, ригелях), под действием нагрузки появляются растягивающие напряжения. Для их восприятия в растягивающей зоне приходится размещать большое количество арматуры. Кроме этого недостаточно используется прочность стали на растяжение, так как в бетоне появляются трещины в зоне растяжения, хотя напряжение в арматуре еще не превышает предела текучести, а эксплуатировать такую железобетонную конструкцию с трещинами по нормам не допускается. Эти недостатки в значительной степени устраняются в предварительно напряженных железобетонных конструкциях. В таких конструкциях, еще до установки ее в сооружение и передачи на нее эксплуатационных нагрузок, предполагаемая растянутая зона уже подвержена сжатию. И прежде чем бетон в конструкции, воспринимая эксплуатационную нагрузку, начнет работать на растяжение, в нем необходимо сначала погасить предварительно созданное сжатие. Предварительное напряжение позволяет увеличивать нагрузку на конструкцию или при прежней нагрузке уменьшать габариты конструкции. Достоинства предварительно-напряженных железобетонных конструкций: • применение арматуры меньших диаметров из высокопрочной стали позволяет уменьшать сечение бетона, а следовательно, и объем сборных элементов на 20...30%, что приводит к экономии материалов, в частности цемента; • благодаря лучшему использованию свойств арматурной стали, по сравнению с обычными железобетонными конструкциями, и при применении сталей с высоким пределом прочности достигается экономия металла до 40%; • конструкции с предварительно-напряженной арматурой отличаются высокой трещиностойкостью, что предохраняет арматуру от коррозии; это важно для сооружений, находящихся под постоянным давлением воды, других жидкостей и газов (трубы, плотины, резервуары). Предварительное напряженное армирование осуществляют в основном двумя способами: 1) натяжением арматуры до укладки бетонной смеси в конструкцию; 2) укладкой и натяжением бетона и приобретения им не менее 70% проектной прочности. Первый способ заводской, он называется натяжением на формы и упоры, второй применяют в построечных условиях на площадках укрупнительной сборки и называют натяжением на бетон.

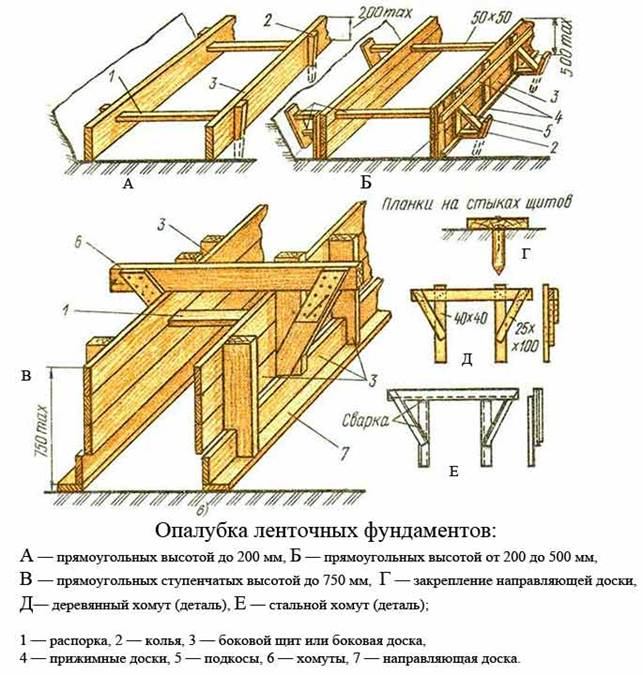

Опалубка. Назначение и виды опалубок. Технология установки.

Опалубка — временная вспомогательная конструкция, образующая форму изделия. Опалубка служит для придания требуемых формы, геометрических размеров и положения в пространстве возводимой конструкции путем укладки бетонной смеси в ограниченный опалубкой объемный элемент. Опалубка состоит из опалубочных щитов (форм), обеспечивающих форму, размеры и качество поверхности конструкции; крепежных устройств, необходимых для фиксации проектного и неизменяемого положения опалубочных щитов друг относительно друга в процессе производства работ; лесов (опорных и поддерживающих устройств), обеспечивающих проектное положение опалубочных щитов в пространстве. Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают в статическом состоянии. В результате происходящих химических процессов бетонная смесь, твердея, превращается в бетон. После приобретения бетоном достаточной или требуемой прочности опалубку удаляют, т.е. осуществляют распалубливание. Процессы, связанные с установкой и раскреплением опалубки, называют опалубочными, а связанные с укладкой в опалубку арматурных каркасов и сеток — арматурными. Процессы по разборке опалубки после набора бетоном требуемой прочности называют распалубочными

Составные части опалубки и опалубочных систем В основе эффективности любой опалубочной системы лежит возможность ее быстрой видоизменяемости в соответствии с требованиями строительного объекта. Легкость щитов и простота сборки опалубки позволяют значительно увеличить темп производства всего комплекса бетонных работ, сократить срок строительства. Изготовленная опалубка должна гарантировать оптимальные размеры щитов, их высокую прочность и жесткость, качество соприкасаемой с опалубкой поверхности бетона. Отдельные элементы опалубочной системы следующие: опалубка — форма для изготовления монолитной бетонной конструкции; щит — формообразующий элемент опалубки, состоящий из каркаса и палубы; каркас (рама) щита — несущая конструкция щита опалубки, выполненная из металлического или деревянного профиля, изготовленного в кондукторе, гарантирующем точность наружных размеров изготовляемой конструкции; палуба щита — поверхность, непосредственно соприкасающаяся с бетоном; опалубочная панель — крупноразмерный элемент опалубки с плоской или криволинейной поверхностью, собираемый из нескольких щитов, соединенных между собой с помощью специальных узлов и креплений и предназначенный для создания необходимой поверхности в заданных размерах; блок опалубки — пространственный, замкнутый или незамкнутый элемент опалубки из нескольких щитов, предназначенный для опалубливания угловых участков бетонируемой конструкции, изготовленный целиком и состоящий из плоских и угловых панелей или щитов; опалубочная система — понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость, — крепежные элементы, леса, поддерживающие подмости; элементы крепления — замки, применяемые для соединения и надежного крепления между собой примыкающих щитов опалубки; стяжки, соединяющие в опалубке противостоящие щиты и другие приспособления, объединяющие элементы опалубки в единую неизменяемую конструкцию; поддерживающие элементы — подкосы, стойки, рамы, распорки, опоры, леса, балки перекрытий и другие поддерживающие устройства, применяемые при установке и закреплении опалубки стен и перекрытий, фиксирующие опалубку в проектном положении и воспринимающие нагрузки при бетонировании.

Опалубочная панель в сборе: а —опалубочная панель; б—блок опалубки; 1 — щит опалубки; 2 — замки; 3 — вставка-брусок шириной до 1 см; 4 — удлиненный замок; 5 — отверстие для стяжки Требования к опалубке Любая изготовленная опалубка должна отвечать следующим требованиям:

- гарантия необходимой точности размеров будущего сооружения или конструкции ■ прочность, устойчивость и неизменяемость формы под действием нагрузок, возникающих в процессе производства работ; все элементы опалубки рассчитывают на прочность и деформативность; ■ плотность и герметичность палубы опалубочного щита, т.е. отсутствие щелей, вызывающих образование в бетоне пустот, раковин в результате вытекания цементного раствора; ■ высокое качество поверхностей, исключающее появление наплывов, раковин, искривлений и т.п.; ■ технологичность — способность допускать быструю установку и разборку, не создавать затруднений при монтаже арматуры, укладке и уплотнении бетонной смеси; ■ оборачиваемость — многократное использование опалубки, что обычно достигается за счет изготовления ее инвентарной, унифицированной и разборной; экономичность по используемому материалу

Стоимость опалубки С„ при использовании ее п раз можно определить по формуле С„ = С + (и-1)аС, (1) где С — стоимость изготовления опалубки; п — количество оборотов (раз использования) опалубочной формы; а — коэффициент износа форм. Затраты на один оборот форм: С0б = С(1 - а)/п + а, (2) при а = 0,2 и п = 5 затраты на один оборот форм составят 0,36 С, а при а = 0,2 и п = 10..Д28 С. Экономичность выбора подтверждается неравенством л,/л2 > С,/С2, (3) где щ и П2 — максимальная оборачиваемость используемых материалов; С] и С2 — соответственно стоимость сравниваемых опалубок. Например, оборачиваемость опалубки из одного материала щ = 10 циклам, из другого материала «2= Ю0 циклам. Стоимость 1 м2 этих материалов соответственно 70 и 1000 руб. Следовательно, 10/100 > 70/1000 или 0,10 > 0,07, где 70/10 и 1000/100 — стоимость одного цикла, равная соответственно 7 и 10 руб. Следовательно, неравенство (1.3) выполняется, поэтому целесообразно использовать первый материал.

Материалы для изготовления опалубок Для изготовления элементов опалубки используют самые разнообразные материалы. Поддерживающие элементы опалубки выполняют главным образом из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости. Для опалубки (палубы) используют древесину хвойных пород (сосна, ель, лиственница), лиственных пород (береза и ольха), водостойкую фанеру, сталь, пластики, металлическую сетку, железобетонные плиты, армоцементные плиты, древесно-стружечные (ДСП) плиты, древесно-волокнистые (ДВП) плиты, полипропилен с наполнителями. Древесину применяют для изготовления палубы в виде обрезных и необрезных досок шириной не более 15 см, для лесов и креплений— бруски размером от 8 х 10 до 8 х 14 см, подтоварник диаметром 10... 14 см и кругляк диаметром до 20 см. Достоинства древесины — легкость обработки, небольшая масса, возможность изготовления форм любого очертания, относительно низкая стоимость. Недостатки — коробление, разбухание, усушка, малая оборачиваемость из-за повреждений в силу значительного сцепления с бетоном. После укладки бетонной смеси в опалубку сторона, соприкасающаяся с ней, разбухает, а другая под воздействием солнечных лучей быстро высыхает. В результате возникает коробление древесины, ее выпучивание, через щели вытекает цементный раствор, в бетоне образуются пустоты и раковины. Меры противодействия этим процессам — применение шпунтовых досок, покрытие внутренней поверхности различными смазками для уменьшения силы сцепления опалубки с бетоном. Водостойкую фанеру используют только для обшивки. Она обладает значительной оборачиваемостью, обеспечивает получение качественных лицевых поверхностей бетона. Для повышения оборачиваемости необходимо, чтобы лицевая поверхность опалубки была заподлицо с обрамляющими элементами каркаса и постоянно смазывалась.

Фанеру ламинированную с фенолформальдегидным покрытием применяют в качестве обшивки (палубы) для монолитных бетонных работ. Листы выпускают размерами от 1200 х 2400 до 1250 х 2500 толщиной от 6,5 до 27 мм, оборачиваемость опалубки до 100 раз. Сталь используют для изготовления всех элементов опалубки. Листовую сталь толщиной 2...6 мм применяют для изготовления палубы (обшивки) металлической опалубки. Профильную сталь, в основном швеллер и уголки, используют для каркаса и опорных устройств, трубчатую сталь — для изготовления инвентарных несущих лесов и подкосов. Болты, проволока и в основном скобяные изделия применяют для всевозможных креплений и соединений. Стальная опалубка обеспечивает гладкую поверхность бетонируемой конструкции, легкость распалубливания, жесткость, отсутствие деформаций, значительную оборачиваемость. Такую опалубку целесообразно использовать не менее чем при 50-кратной оборачиваемости. Недостатки металлической опалубки — высокая стоимость, значительная масса и высокая теплопроводность. Тем не менее в настоящее время металлические опалубки находят все большее применение из-за их высокой оборачиваемости и возможности получения гладкой и ровной бетонной поверхности. Пластики объединяют достоинства стали (прочность, многократная оборачиваемость, способность не видоизменяться при разнообразных температурно-влажностных режимах) и древесины (незначительная масса и легкость обработки). Исключаются и недостатки этих материалов — деформативность древесины и коррозия стали. Малая жесткость, повышенная гибкость и относительно высокая стоимость пластиков делают их пока мало конкурентоспособными с другими материалами. Пластики в основном используют в качестве тонких защитных пленок, наносимых на поверхности палубы из древесины и металла. Находят применение пластмассовые опалубки, особенно армированные стекловолокном. Они имеют высокую прочность при статической нагрузке, химически совместимы с бетоном. Опалубки из полимерных материалов отличаются небольшой массой, стабильностью формы и устойчивостью против коррозии. Возможные повреждения легко устраняют нанесением нового покрытия. Недостаток пластмассовых опалубок — их несущая способность резко снижается при термообработке бетона с повышением температуры до 60 °С.

Металлические сетки с ячейками до 5 х 5 мм применяют для изготовления сетчатых и вакуум-опалубок. Древесно-стружечные (ДСП) и древесноволокнистые плиты (ДВП) по своим характеристикам находятся между древесиной и водостойкой фанерой и их используют в основном для устройства палубы, реже для крепления каркаса опалубки. Тонкостенные армоцементные и железобетонные плиты — это такие плиты, у которых наружная сторона гладкая, а внутренняя — неровная, с выступающей арматурой. Это позволяет при укладке в такую конструкцию монолитного бетона достигать высокой степени его соединения с данным видом опалубки. Эта опалубка называется несъемной, так как остается в конструкции и работает как ее составная часть. Оборачиваемость инвентарной опалубки с палубой из досок, ДСП и ДВП — 5...10-кратная, опалубки из водостойкой фанеры —50...100-кратная, стальной опалубки—100...700-кратная. Комбинированные конструкции опалубки являются наиболее эффективными. Они позволяют в наибольшей степени использовать специфические характеристики материалов. При применении фанеры и пластика оборачиваемость опалубки достигает 50 раз и более, при этом существенно возрастает качество покрытия за счет низкой адгезии материала с бетоном. Опалубку из деревянных материалов защищают синтетическими покрытиями. Пленки на палубу наносят методом горячего прессования с использованием для пропитки древесины жидких бакелитовых смол, эпоксидно-феноловых лаков, стеклоткани, пропитанной фенолформальдегидом. Применяют стеклопластики, слоистые пластики, винипласты для покровного слоя. Появились комбинированные опалубки, в которых на металлическую палубу наносят листовой полипропилен. Находит применение новое конструктивное решение палубы, состоящей из слоев листового полипропилена, пенопропилена и алюминиевого основания. Эти опалубочные плиты (листы) в настоящее время производятся толщиной 12, 15,17,23 и 27 мм. Их достоинствами являются повышенные технические характеристики: нулевая гигроскопичность, стойкость к ультрафиолетовому излучению и механическим повреждениям, долговечность, сверхнизкая адгезия к бетону, значительное снижение массы опалубки, упрощенная очистка поверхности палубы, отсутствие смазки поверхности.

Использование композитов с токопроводящим наполнителем позволяет получать греющие покрытия с регулируемыми режимами теплового воздействия на бетон.

Основные типы опалубок

Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций и, в общем виде, подразделяют: ■ для вертикальных поверхностей, в том числе стен; ■ для горизонтальных и наклонных поверхностей, в том числе перекрытий; ■ для одновременного бетонирования стен и перекрытий; для криволинейных поверхностей (используют в основном пневматическую опалубку). В результате практического использования в отечественном и зарубежном массовом промышленном и гражданском строительстве применяют в зависимости от характеристик возводимых сооружений, материала опалубки, условий и методов производства работ следующие виды опалубок. 1. Разборно-переставная мелкощитовая опалубка из мелких щитов площадью до 2 м2 и массой до 50 кг, из которых можно собирать опалубку для бетонирования любых конструкций, как горизонтальных, так и вертикальных, в том числе массивов, фундаментов, стен, перегородок, колонн, балок, плит перекрытий и покрытий.

2. Крупнощитовая опалубка из крупноразмерных щитов площадью до 20 м2 (рис. 1.4), оборудованных несущими или поддерживающими элементами, подкосами, регулировочными и установочными домкратами, подмостями для бетонирования. Она предназначена для возведения крупноразмерных и массивных конструкций, в том числе протяженных или повторяющихся стен, перекрытий зданий и сооружений различного назначения.

Крупнощитовая опалубка

3. Блочная опалубка, которая может состоять из отдельных опалубочных щитов, объединяемых в пространственные конструкции с помощью крепежных элементов, или специально изготовленных пространственных блоков опалубки для специфичных конструкций, подлежащих бетонированию. Опалубку можно применять для опалубливания внутренних поверхностей лестничных клеток, лифтовых шахт, замкнутых ячеек стен жилых зданий, а также и наружных поверхностей столбчатых фундаментов, ростверков, массивов и др.

4. Подъемно-переставная опалубка, состоящая из щитов, поддерживающих, несущих и крепежных элементов, рабочего настила и приспособлений для подъема опалубочной системы. Конструктивное решение опалубки позволяет перед перемещением ее на очередной ярус отделить щиты от бетонируемой конструкции. Опалубку используют для возведения конструкций большой высоты постоянной и изменяющейся геометрии поперечного сечения — труб, градирен, мостовых опор и др.

Подъемно-переставная опалубка

5. Объемно-переставная опалубка, применяемая при одновременном возведении стен и перекрытий зданий. Опалубка состоит из блоков-секций Г- и П-образной формы, конструкция позволяет секциям сдвигаться внутрь. Секции опалубки соединяют между собой по длине, образуя сразу несколько параллельных рядов с расстояниями между блоками, равными толщинам стен. Это позволяет после установки опалубки, укладки арматурных каркасов одновременно осуществлять бетонирование стен и примыкающих к ним участков перекрытий.

6. Скользящая опалубка, применяемая при возведении вертикальных конструкций зданий и сооружений большой высоты. Опалубка представляет собой систему, состоящую из щитов, рабочего пола, подмостей, домкратов, домкратных стержней, закрепленных на домкратных рамах, и станции управления подъемом опалубочной системы. Опалубку используют для возведения наружных и внутренних стен жилых зданий, ядер жесткости, а также дымовых труб, силосов, градирен и других сооружений высотой более 40 м и толщиной стен не менее 25 см.

7. Горизонтально перемещаемая опалубка, назначение которой в возведении линейно-протяженных сооружений длиной от 3 м, решаемых как в виде отдельной стены (подпорная стенка), двух параллельных стен (открытый коллектор), так и закрытого сооружения, состоящего из стен и покрытия необходимой заданной длины. Опалубка представляет собой жесткую раму на тележках с прикрепленными к ней опалубочными панелями, рабочим настилом с ограждением и механизмом перемещения опалубки как по вертикали, так и по горизонтали. Опалубку применяют для непрерывного бетонирования сооружения по длине, в том числе поярус- но по высоте, и бетонирования отдельными секциями сооружения по длине собранной опалубки. Опалубку используют для возведения каналов, коллекторов, резервуаров, туннелей, аэротенков и других сооружений, возводимых открытым способом.

8. Вертикально перемещаемая опалубка, предназначенная для возведения сооружений (башня, градирня, жилой дом) или их частей (лифтовая шахта жилого дома) и отдельных частей зданий и сооружений высотой на этаж (участок лифтовой шахты, пространственная замкнутая ячейка из 4 стен здания).

|

||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 246. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |