Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

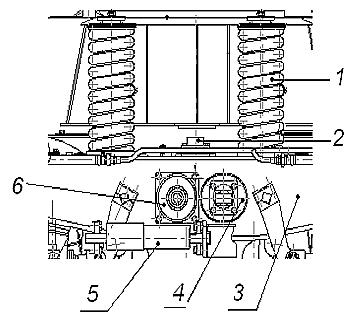

УСТРОЙСТВА СВЯЗИ КУЗОВА И ТЕЛЕЖЕК.Связи кузова с рамой тележки предназначены для передачи всех видов усилий между рамой кузова и тележкой. Связи кузова с тележкой состоят из кузовного подвешивания выполненного через пружины типа «flexicоil», четырех вертикальных, двух горизонтальных и двух гидродемпферов виляния, упоров ограничителей горизонтальных и вертикальных перемещений кузова и наклонной тяги. Связи рамы кузова с рамой тележки показаны на рисунке 4.1.

1 –пружина подвески кухова; 2 – упор-ограничитель вертикальных перемещений; 3 – рама тележки; 4 – горизонтальный гидродемпфер; 5 – гидродемпфер виляния; 6 – упор-ограничитель поперечных перемещений. Рисунок 4.1 – Элементы подвески кузова. Кузовное подвешивание. Каждая тележка имеет кузовные пружины типа «flexicоil», установленные на верхние и нижние опоры фиксирующие пружины от перемещения вдоль тележки. Расстояние между осями колец (пружин) вдоль боковин составляет 800 мм. С рамой кузова пружины связаны через верхние опоры (4), закрепленные на раме болтами. Установка пружин показана на рисунке 4.2.

1 – опора нижняя; 2 – внутренняя пружина; 3 – наружная пружина; 4 – верхняя опора 5 – направляющая; 6 – регулировочная прокладка. Рисунок 4.2 – установка пружин типа «flexicоil».

Устанавливается наружная (3) и внутренняя пружины, имеющие разный диаметр прутка. Пружины устанавливаются между верхней (4) и нижней (1) опорами. Перед установкой на электровоз пружины (1) подбираются по высоте под статической нагрузкой согласно данным нанесенным на бирке пружины. При этом разница по высоте пружин устанавливаемых на одну сторону должна составлять не более 3 мм, разница по высоте пружин на одной тележке 4 мм. Внутренняя пружина подбирается к наружной из расчета разницы высот 135 мм, измеряемых при статической нагрузке наружной пружины 67440 Н и 13030 Н для внутренней. При установке наружной пружины концевые витки ориентируются наружу тележки. Регулировочные прокладки (6) используются при регулировке развески электровоза.  При прохождении кривых участков пути поворот тележки относительно кузова вызывает поперечную деформацию пружин, при этом на тележку начинает действовать возвращающий момент. Допускается поворот тележки относительно кузова до 4о. При поперечном смещении кузова до 20 мм жесткость связи кузова и тележки определяется работой кузовных пружин. При смещении от 20 до 40 мм добавляется жесткость упора-ограничителя поперечных перемещений. Устройство упора-ограничителя поперечных перемещений показано на рисунке 4.3

1 – пружина; 2 – палец; 3 – шайба; 4 – стакан; 5 – основание; 6 – болт; 7 – упорная плита. Рисунок 4.3 – Упор-ограничитель поперечных перемещений.

Пальцы упора (2) возвращающих устройств с пружинами (1) закреплены на боковинах рамы в стакане (4) посередине тележки и после регулируемого зазора 20 мм упираются в упорные плиты (7), закрепленные на обносном швеллере рамы кузова болтами (6). Основание упора-ограничителя крепится к раме тележки также четырьмя болтами М16.

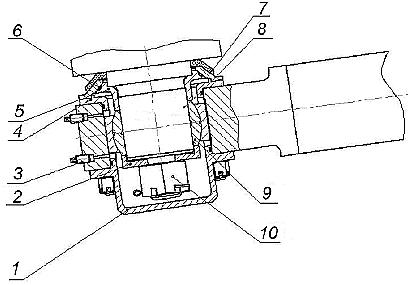

Наклонные тяги. Продольная связь тележки с кузовом осуществляется наклонной тягой. тяга состоит из трубы с приварной головкой для шарнирного подшипника, а с противоположной стороны с приварным стержнем Связь с шарнирами от концевой поперечной балки рамы тележки через наклонную тягу передается к плите (5), закрепленной болтами на конструкции крестообразной формы рамы кузова. Плита рамы кузова имеет два кронштейна для установки резинометаллических шарниров наклонных тяг: передней и задней тележек секции электровоза. Шарнирный блок наклонной тяги кронштейна рамы кузова показаны на рисунке 4.4. Наклонная тяга стороной с приварным стержнем устанавливается в кронштейн (4) рамы кузова, где между двумя тарелками (2 и 8) устанавливаются два эластомерных блока (9). Тарелки зажимаются гайкой (7), перед этим со стороны тарелки (2) устанавливается пакет из трех шайб (1) толщиной 8 мм. Для исключения случаев падения наклонной тяги на путь она фиксируется специальной страховкой (3).

1 – пакет шайб; 2, 8 – тарелка; 3 – страховка; 4 – кронштейн рамы кузова; 5 – плита; 6 – втулка; 7 – гайка; 9 – эластомерный блок. Рисунок 4.4 – Шарнирный блок рамы кузова.

Крепление наклонной тяги к кронштейну на концевой балке рамы тележки производится через шарнирный подшипник. Шарнирный блок кронштейна концевой балки рамы тележки показан на рисунке 4.5. Основным узлом шарнирного блока является подшипник (9) GE80ES-CX SQ SKF, который после предварительного нагрева в масле садится на шпинтон (8), и закрепляется упором (2) и болтом (10). Перед постановкой подшипника производится установка уплотнительного кольца (7), кольца (6), крышки (4) и напрессовывается лабиринт (5). На подшипник проушиной надевается наклонная тяга.

1 – крышка; 2 – упор; 3 – заглушка; 4 – крышка; 5 – лабиринт; 6 – кольцо; 7 – уплотнительное кольцо; 8 – шпинтон; 9 – подшипник; 10 – болт. Рисунок 4.5 – Шарнирный блок рамы тележки.

Подшипниковый узел закрывается крышкой (1), а внутренняя полость заполняется осевым маслом. И уплотняется заглушками (3). После установки наклонной тяги проверяется смещение рамы тележки относительно страховочного шкворня рамы кузова в гнезде шкворня. Разность зазоров в гнезде шкворня не должна превышать 2 мм, которая обеспечивается установкой или снятием шайб ( рис. 4.4 поз.1) на шарнирном блоке рамы кузова. Эта схема продольной связи тележки с кузовом позволяет обеспечить коэффициент использования сцепной массы электровоза до 0,92.

Гидродемпфер Гидродемпферы предназначены для гашения вертикальных, горизонтальных, а так же галопирующих колебаний кузова электровоза возникающих при движении. В элементах кузовного подвешивания применены три типа гидродемпферов: 698-09, 698-10, 698-11. Конструктивно типы гидродемпферов не отличаются, при этом имеют различные технические характеристики. Гидродемпферы типа 698-09 используются для гашения вертикальных колебаний кузова, типа 698-10 – горизонтальных (рис.4.1 поз. 4) и 698-11 используются как гидродемпферы виляния (рис. 4.1 поз. 5). Технические характеристики гидродемпферов приведены в таблице 4.1

Таблица 4.1 – Технические характеристики гидродемпферов.

1 –втулка резиновая; 2 – втулка стальная; 3 – кольцо поршневое; 4 – вспомогательная камера; 5 – надпоршневая полость; 6 – цилиндр; 7 – шток; 8 – обойма; 9 – гайка;10 – кожух; 11 – сальник; 12 – головка верхняя; 13 – винт стопорный; 14 – болт;15 – винт; 16 – планка стопорная; 17 – кольцо; 18 – шайба; 19 – кольцо уплотнительное; 20 – букса; 21 – корпус; 22 – подпоршневая полость; 23 – корпус клапана; 24 – клапан; 25 – нижняя головка. Рисунок 4.6 – Гидродемпфер.

Гидродемпфер показан на рисунке 4.6 и представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в поршневую полость. При ходе поршня вверх в подпоршневой полости (22) цилиндра образуется разряжение. За счет перепада давления в этой полости и в вспомогательной камере, жидкость из вспомогательной камеры поступает в поршневую полость (22) цилиндра. При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из подпоршневой полости, через дроссельные щели клапана, обратно во вспомогательную камеру, а другая часть – через дроссельные отверстия в штоке, в надпоршневую полость (5) цилиндра. Масло, пройдя через отверстия в штоке при заполнении надпоршневой полости, имеет возможность, через отверстия в цилиндре (6) перетекать во вспомогательную камеру. Установка горизонтального гидродемпфера показана на рисунке 4.7

1 – Рама тележки; 2 – горизонтальный гидродемпфер; 3 – кронштейн вертикального гидродемпфера; 4 – рама кузова. Рисунок 4.7 – Установка горизонтального гидродемпфера.

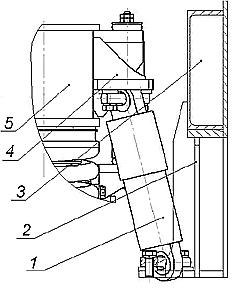

Установка горизонтального гидродемпфера показана на рисунке 4.8.

1 – Вертикальный гидродемпфер; 2 – кронштейн рамы кузова; 3 – рама кузова; 4 – кронштейн рамы тележки; 5 – рама тележки. Рисунок 4.8 – Установка вертикального гидродемпфера.

АВТОСЦЕПНОЕ УСТРОЙСТВО Ударно-тяговые приборы локомотива служат для сцепления подвижного состава, а так же для передачи и смягчения действий продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде. Автосцепное устройство показано на рисунке 5.1.

1 – тяговый хомут; 2 – плита; 3 – эластомерный поглощающий аппарат; 4 – плита упорная; 5 – тяговый хомут; 6 – расцепной рычаг; 7 – автосцепка СА-3. Рисунок 5.1 – Автосцепное устройство.

Автосцепное устройство состоит из корпуса автосцепки (7) с размещенным в нем механизмом сцепления, расцепного рычага (6), эластомерного поглощающего аппарата (3), тягового хомута 1. Поглощающий аппарат зафиксирован в раме кузова плитой (2). Устройство эластомерного поглощающего аппарата показано на рисунке 5.2.

1 – плита упорная; 2 – болт стяжной; 3 – дистанционный вкладыш; 4 – планка монтажная; 5 – гайка; 6 – амортизатор поглощающий; 7 – корпус амортизатора;8 – втулка. Рисунок 5.2 – Эластомерный поглощающий аппарат.

Поглощающий аппарат состоит из корпуса (7), упорной плиты (1) с болтами (2), монтажных планок (4) и эластомерного амортизатора (6). Для предварительного поджатия аппарата служат стяжные болты (2) с втулками (8) и стяжными гайками (5). При установке после сжатия аппарата между монтажными планками (4) и приливами корпуса устанавливаются дистанционные вкладыши (3), которые выпадают после первого сжатия аппарата в процессе прицепки к составу. Для правильной установки на корпусе аппарата нанесены специальные метки. Технические данные аппарата приведены в таблице 5.1 Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким рабочим материалом (эластомером) на основе кремнийорганических соединений. При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая в корпусе высокое внутреннее давление. При ударе поглощение энергии происходит за счет перетекания рабочего атериала через калиброванный зазор между корпусом амортизатора и поршнем. Таблица 5.1 Технические данные поглощающего аппарата.

Ударная розетка и подвеска автосцепки представляют собой центрирующий прибор, который служит для автоматического центрирования автосцепки относительно продольной оси локомотива. Ударная розетка показана на рисунке 5.3.

1 – Маятниковая подвеска; 2 – рама кузова; 3 – болт стяжной; 4 – балочка центрирующая; 5 – пружины стяжные. Рисунок 5.3 – Ударная розетка.

Центрирование автосцепки происходит за счет работы маятниковой подвески (1) совместно с центрирующей балочкой (4)Допускается регулировка высоты автосцепки над уровнем верха головок рельс за счет гаек центрирующих болтов (3).

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 1034. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||