Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

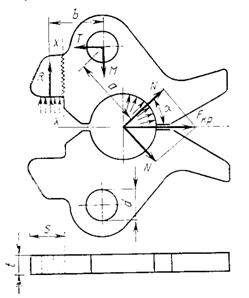

Вопрос 2. Расчет деталей седельно-сцепных устройствВ седельно-сцепных устройствах наиболее вероятны следующие деформации: – опорная площадь захвата, контактирующая с замком – смятие; – пальцы захватов – срез. Схемы сил изображены на рис. 3.5. На опорную площадь захвата действует сила R. Площадь под замок определяют произведением ее длины и ширины

а сила R передается через палец и является следствием воздействия шкворня на захват (сила N). Тогда

где а – расстояние между осями шкворня и пальца захвата; в – расстояние от оси пальца до расчетной точки приложения силы R (центр опорной площади А).

Рис. 3.5. Расчет седельно-сцепного устройства (схема) Силу N определим из зависимости:

тогда

Захваты изготавливают из стали 45. Для эксплуатируемых конструкций, в зависимости от силы тяжести тягачей, значения напряжений смятия составляют для тягачей: ГАЗ – около 50 МПа, МАЗ, КрАЗ – до 80 МПа. Диаметрd пальцев захватов определяют в зависимости от силы Е, как результирующей сил R и N, определяемой по формуле:

Подставив значения R и N, после преобразований получим:

где

Напряжения среза составят:

Угол α ≈ 45° , т. е.cos а = 0,5Ö2 ≈ 0,7. Для эксплуатируемых конструкций: с тягачами ГАЗ – t до 50 МПа; с тягачами МАЗ, КрАЗ – t до 8О MПа. ВОПРОС 3. Пути совершенствования сцепных устройств  Необходимость совершенствования тягово-сцепных устройств вызвана двумя причинами. Во-первых, необходимо обеспечить как маневренность, так и устойчивость движения транспортного средства, а во-вторых, важно максимально приблизить прицеп к тягачу. При повороте автопоезда расстояние между тягачом и прицепом должно быть не менее 50 мм. К этому расстоянию и стремятся, т. к. общая длина автопоезда ограничивается, а минимальные зазоры между звеньями автопоезда позволяют увеличить геометрическую вместимость грузовых помещений, что очень важно при перевозке легковесных объемных грузов. Данная задача может быть решена применением укороченных тягово-сцепных устройств. На кафедре автомобильного транспорта НовГУ разработаны и защищены авторскими свидетельствами конструкции тягово-сцепных устройств (А. с. СССР №№ 1620336, 163280, 1703497). Длина дышла минимальна при движении по прямой. При повороте, в результате гидромеханического воздействия, длина увеличивается, обеспечивая выполнение приведенных выше требований. Кроме перечисленных причин и способов их решения, тягово-сцепные устройства должны совершенствоваться по общетехническим направлениям: - упрощение конструкции; - облегчение сцепки-расцепки; - снижение материалоемкости; - повышение надежности и т. д. Постоянно улучшаются конструкции седельно-сцепных устройств. Кроме получившего наибольшее распространение двухзахватного полуавтоматического без устранения зазора шкворневого устройства следует обратить внимание и на другие конструкции. Это и широко используемые за рубежом однозахватные шкворневые седельно-сцепные устройства, и роликовые устройства. Необходимо, используя лучшие современные конструкции, разрабатывать улучшенные и новые устройства, обеспечивающие высокую степень автоматизации, безопасности и надежности в работе. Лекция 4. Поворотные устройства прицепов ВОПРОС 1. Прицепной состав Как упоминалось в предыдущей лекции, прицепной состав включает: – прицепы – транспортные средства, соединяемые с автомобилем-тягачом тягово-сцепными устройствами; – полуприцепы – транспортные средства, соединяемые с тягачом седельно-сцепным устройством; – прицепы-роспуски, соединяемые с автомобилем-тягачом тягово-сцепным устройством, а также грузом, один конец которого опирается на коник роспуска, а другой – на коник автомобиля-тягача. Прицепы и полуприцепы делят на общетранспортные (универсальные) и специализированные. Главный классификационный признак прицепа (полуприцепа) – число осей. Различают: – одноосные, – двухосные, – трехосные, – многоосные (прицепы-тяжеловозы). По конструкции поворотного устройства: – с управляемыми колесами; – с поворотной осью (тележкой); – полуприцепы: а) с неуправляемыми колесами; б) с управляемыми колесами или поворотные оси (тележки); в) с самоустанавливающимися колесами. По приводу колес прицепа: – с активным приводом колес от трансмиссии тягача; – с пассивным приводом. Общие технические требования к прицепному составу: – соответствие габаритов и весовых параметров, прицепов, полуприцепов и соединительных устройств нормативно-технической документации; – дорожный просвет прицепного состава (кроме тяжеловозов) должен быть не меньше, чем у тягача; – размеры и установка тягово-сцепных устройств (кроме тяжеловозов) должны обеспечить при максимальном сближении углов кузовов тягача и прицепа на повороте расстояние между ними не менее 50 мм; – конструкция прицепа (полуприцепа) должна обеспечить движение со скоростью, соответствующей максимальной скорости автомобиля тягача. Для создания специализированного прицепного состава используют в основном базовые модели выпускаемых прицепов и полуприцепов. Прицепы и полуприцепы-тяжеловозы имеют оригинальные конструкции, иногда в единичном экземпляре. Оси прицепного состава должны обеспечить достаточную жесткость при минимальных размерах. Балки осей имеют круглое, квадратное, прямоугольное, двутавровое и др. сечения. Наибольшее распространение получили балки с трубчатым сечением и запрессованной цапфой или с обжатыми концами, обработанными под цапфы. Ступицы и колеса на осях прицепных звеньев в большинстве случаев такие же, как и на мостах автомобилей. На прицепах и полуприцепах применяют подвески с металлическими (обычно в виде рессоры), резиновыми, пневматическими и упругими гидравлическими элементами или комбинации этих элементов. Чаще всего используют рессоры. Для прицепного состава с большим количеством колес (тяжеловозов) применяется в основном гидравлическая подвеска. Иногда применяют независимую торсионную подвеску (прицеп МАЗ-5224В). Опорные устройства предназначены для удержания отсоединенного от тягача полуприцепа в горизонтальном положении. В основном используют катковые двухопорные устройства. Катки поднимают и опускают до соприкосновения с землей при помощи механического, гидравлического, электрического или пневматического привода. Как правило, механический с редуктором (двухскоростным) на каждую опору. Вращение редукторов производит водитель рукояткой. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 503. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, (4)

, (4) , (5)

, (5)

(6)

(6) . (7)

. (7) . (8)

. (8) , (9)

, (9) . (10)

. (10) . (11)

. (11)