Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

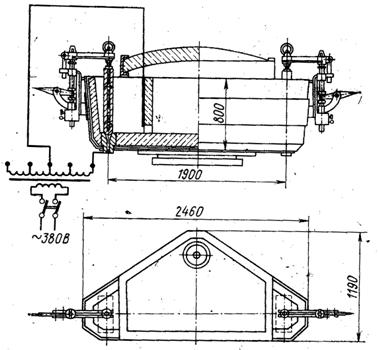

Принцип работы радиальной УНРС, основные элементы и их назначение.Радиальные УНРСпозволяют значительно уменьшить высоту машины и снизить капзатраты на их содержание. Краткое описание конструкций и назначенияосновных технологических узлов МНЛЗ, применяющихся на металлургических предприятиях: 1. Промежуточный ковш. По инструкции время разогрева промковша, футерованного кирпичами – 5 час., торкретированного – 7 час. Промковш считается разогретым и готовым к работе при достижении броней кожуха температуры 1200С. После предъявления ковша контроллеру ОТК, расход «дежурного» газа устанавливается не более 70м3/час. За несколько минут до начала разливки стали промковш устанавливается в рабочее положение – над кристаллизатором. На рис. 11.12 показана конструкция промежуточного ковша емкостью 5т, из которого одновременно через два отверстия разливают сталь в кристаллизаторы. Используются АСУТП регулировки уровня стали в ковше.

Рис 11.12. Промежуточный разливочный двухстопорный ковш. Промежуточное устройство (ковш) предназначено для более равномерной подачи жидкой стали в кристаллизаторы слябовой МНЛЗ, упорядочения ее струи, стабилизации температуры разливаемого металла, уменьшения его окисления и количества неметаллических включений.

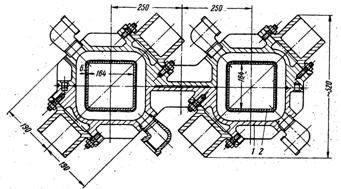

Рис. 11.13. Современная схема подвода струи стали из промежуточного ковша в кристаллизатор (“затопленная” струя) ниже уровня металла в кристаллизаторе. 1 – стопор (возможно применение шибера); 2 – промежуточный ковш; 3 – удлиненный разливочный стакан; 4 – уровень жидкой стали в кристаллизаторе. На ОЭМК эксплуатируются четырехстопорные промежуточные ковши для разливки сортовой заготовки с размерами поперечного сечения 300´360.  На рис. 11.13 показана схема подвода струи стали из промежуточного ковша в, соответствующий, кристаллизатор. На ОЭМК вместо стопоров применяют шиберные затворы и керамические погружные трубы. Струя стали постоянно обдувается аргоном, предотвращающим окисление стали. Назначение промежуточного ковша: - регулирование количества стали, подаваемой в каждый кристаллизатор; - распределение стали по ручьям (кристаллизаторам) МНЛЗ; - организация упорядоченной по форме струи стали за счет сохранения постоянного небольшого ферростатического напора столба жидкого металла в промковше (высота столба стали 600…700 мм поддерживается автоматически); - стабилизация температуры стали; - уменьшение окисления стали и количества неметаллических включений в ней. 2. Кристаллизатор является наиболее важным узлом МНЛЗ. Он обеспечивает быстрое образование достаточно толстой прочной «корочки» на поверхности непрерывнолитой заготовки. По сути дела, кристаллизатор представляет собой водоохлаждаемую изложницу, внутренняя поверхность которой подвержена истирающему воздействию движущегося кристаллизующегося слитка стали. На рис. 11.14а показана конструкция кристаллизатора двухручьевой сортовой МНЛЗ, а на рис. 11.14б – одноручьевой слябовой МНЛЗ.

Рис. 11.14а. Поперечный разрез кристаллизатора для одновременной отливки двух слитков квадратного сечения

Рис 11.14б. Составной толстостенный кристаллизатор для отливки слябов 1 – стальной каркас; 2 – медные стенки; 3 – каналы для охлаждающей воды Внутренняя (рабочая) полость кристаллизатора собирается из четырех основных деталей (стенок), каждая из которых состоит из высокотеплопроводной медной (2) и опорной (стальной или чугунной) пластины (1), соединенных между собой шпильками. Толщина медной пластины со строганной контактной поверхностью не превышает 20 мм. Медные или стальные пластины имеют каналы для протока охлаждающей воды. Стенки кристаллизатора монтируются в прочном корпусе. Длина кристаллизатора составляет (500…1500) мм для обеспечения образования «корочки» толщиною (8…25) мм на поверхности заготовки при выходе из кристаллизатора. Внутренняя строганная (или волнистая) поверхность, смазка и непрерывные вертикальные возвратно – поступательные перемещения кристаллизатора при разливке стали предохраняют поверхность заготовки от образования дефектов (продольных трещин). Соотношение скоростей качания кристаллизатора: скорость движения вверх на 70% выше скорости движения вниз. Шаг качания – (10…40)мм, частота – (10…100) циклов в минуту. На рис. 11.14в показана конструкция кристаллизатора для отливки слябов (слитков плоского сечения).

Рис. 11.14в. Кристаллизатор для отливки плоских слитков. Нижняя полость кристаллизатора плотно закрывается «затравкой» рис. 14г.

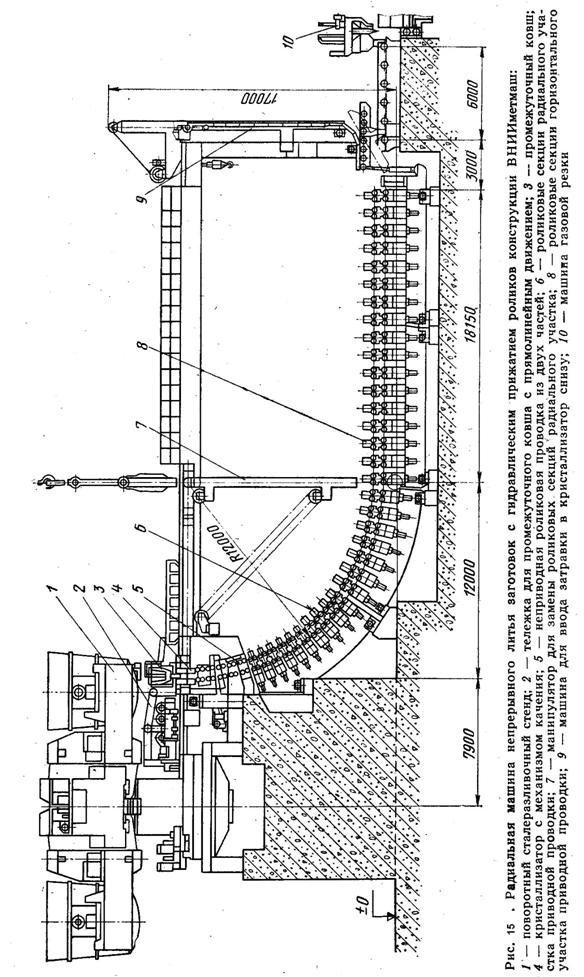

Рис.11. 14г. Схема установки “затравки” в кристаллизатор. 1 – кристаллизатор;2 – «затравка». Жидкая сталь, кристаллизуясь, приваривается к «затравке» и разъединение «затравки» с заготовкой осуществляется на начальном участке тянуще – правильной клети. Затем «затравка» вновь готовиться к работе по обычной технологии. Охлаждение кристаллизатора (система первичного охлаждения разливаемого металла) производиться водой: подвод воды снизу, скорость не менее 5м/с, температура на сливе не выше 500С, расход (100…120) м3/час на 1м размера полости внутреннего диаметра кристаллизатора. Стойкость толстостенного кристаллизатора – (20…45) тыс. т. стали или до 85 плавок. Допустимый износ медной пластины по толщине - 1мм. Расход меди – (0,09…0,15) кг/т стали. 3. Система вторичного охлаждения заготовки (слитка) после ее выхода из кристаллизатора предотвращает разрыв слитка с жидкой сердцевиной. Распыленная сжатым воздухом вода форсунками подается на поверхность слитка. Длина зоны до 14 м. Заготовка перемещается в зоне, находясь в системе вращающихся чугунных или стальных роликов. Ролики скомпонованы в два ряда и образуют роликовую проводкудля движущегося металла. Ролики перестраиваются по толщине слитка (в криволинейной МНЛЗ нижний ряд роликов – базовый, а верхний ряд подпружинен и перемещается при настройке и работе). 4. Устройство для вытягивания слитка из кристаллизатора. В вертикальных МНЛЗ установлены одна – две тянущие клети ниже зоны вторичного охлаждения. Каждая клеть состоит из двух – трех пар приводных роликов с гидроприжимом к слитку. В МНЛЗ криволинейного типа устанавливают тянуще – разгибающую (тянуще – правильную) клеть. Верхние ролики – приводные, а нижние – холостые валки имеют гидроприжим. 5. Устройство для разрезания движущегося слитка представляет собой газорезку или гидравлические гильотинные ножницы, устанавливаемые за тянуще – правильной клетью. Использование ножниц ликвидирует потери металла в угар, но они способны перерезать сечение толщиною не более 200 мм. Представление об устройстве МНЛЗ конструкции ВНИИметмаш дает рисунок 11.15. В конструкции МНЛЗ (УНРС) предусмотрено гидравлическое прижатие роликов проводки. Особенность конструкции – отсутствие тянуще – правильной машины и применение в приводной роликовой проводке трех типоразмеров роликовых секций, которые использовались в машинах с различным радиусом технологической оси, что снижает стоимость МНЛЗ и решает вопрос унификации роликовых секций. Применение гидроприводов механизмов перемещения и прижатия роликов ликвидирует их перегрузку и обеспечивает быстрое изменение расстояния между роликами проводки при авариях (застревание слитка в проводке). Учитывая, что при разрывах твердой «корочки» литой заготовки, жидкий металл выводит из строя, как правило нижнюю часть неприводной проводки, последняя выполнена из двух взаимозаменяемых секций. Для тележки промежуточного ковша принято прямолинейное перемещение в направлении, перпендикулярном технологической оси МНЛЗ. Консольное расположение ковша на рычагах механизма подъема создает благоприятные условия для обслуживания и наблюдения при разливке металла. Применение шарнирного рычажного механизма подъема промковша отличает этот тип тележки от других конструкций по надежности и износостойкости.

“Затравку” вводят в кристаллизатор снизу, для чего создана оригинальная стационарная машина с канатным механизмом. Быструю замену роликовых секций радиального участка производят манипулятором, направляющие которого перемещают канатным механизмом с электроприводом. Техническая характеристика МНЛЗ радиального типа (рис. 11.15)

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 518. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |