Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Задачи управления непрерывной разливкой стали.При разработке идеологии АСУ ТП МНЛЗ необходимо рассматривать особенности трёх технологических режимов работы машины: гидравлический- разливка и наполнение кристаллизатора; тепловой- кристаллизация и охлаждение разлитого металла и энергосиловой, характеризующий загрузку и другие аспекты работы всех видов привода и механизмов МНЛЗ. Задачи управления гидравлическим режимом. 1. Поддерживание постоянного уровня металла в промежуточном ковше, что обеспечивает получение стабильной струи металла, одинаковые технологические условия разливки стали по кристаллизаторам, а затем и одинаковые стартовые (исходные) условия формирования качества непрерывнолитой заготовки. Задача решается управлением приводами стопорных или шиберных затворов, смонтированных в днище промежуточного ковша. Расход металла из промежуточного ковша может регулироваться не только управлением приводами запирающих промежуточный ковш устройств, но и электромагнитным способом: вокруг разливочного стакана промежуточного ковша размещают электромагнитные катушки, взаимодействие полей которых с металлом вызывает изменение размеров поперечного сечения струи металла (например, сужение струи металла, то есть снижение скорости истечения или "торможение" струи), что в итоге изменяет расход жидкого металла, поступающего в кристаллизатор МНЛЗ. 2. Поддержание постоянного уровня жидкого металла в каждом кристаллизаторе МНЛЗ. Узкие пределы изменения этого уровня установлены технологической инструкцией, что обусловлено её требованиями обеспечения условий нормальной эксплуатации МНЛЗ:  - исключение переливов жидкого металла через верхний торец кристаллизатора; - исключение чрезмерного понижения уровня жидкого металла, приводящего к получению тонкой "корочки" поверхности стальной заготовки, успевшей застыть в пределах кристаллизатора; "корочка может разорваться под кристаллизатором, что создаст аварийную ситуацию на МНЛЗ; - обеспечение условий для формирования требуемой толщины защитной шлаковой (разливочной) смеси, предохраняющей жидкую сталь от окисления и смазывающей внутренние поверхности кристаллизатора; - предотвращение значительных колебаний уровня металла в кристаллизаторе нарушающих стабильность процесса охлаждения (кристаллизации) слитка в пределах кристаллизатора, изменяющих условия проникания этого процесса, ухудшающих качество поверхности и макроструктуры непрерывнолитой заготовки. Постоянный уровень металла в кристаллизаторе обеспечивается управлением приводами стопоров или шиберов промежуточного ковша, а также за счёт изменения скорости "вытягивания" слитка из кристаллизатора в условиях сохранения постоянства скорости подачи жидкой стали из промежуточного ковша. Может применятся и комбинация этих двух способов регулирования. Рассмотренные выше принципы управления гидравлическим режимом работы МНЛЗ, естественно, относятся только к периоду установившегося режима работы установки разливки стали. Помимо этого режима, значительную долю в балансе времени работы МНЛЗ (в машинном времени и цикле работы) составляют переходные (неустановившиеся) периоды работы, связанные с пуском и остановкой машины, работающей по технологии индивидуальной (поковшевой) разливки стали. При пуске машины (период начала разливки стали из сталеразливочного ковша) главным является гидравлический режим заполнения сталью промежуточного ковша, а затем и кристаллизатора. Промежуточный ковш, как правило, заполняется сталью без регулировки положения шиберного (стопорного) затвора сталеразливочного ковша, то есть полной струёй стали до момента его заполнения до требуемого технологией уровня, а затем уровень жидкого металла должен поддерживаться в установленных технологической инструкцией пределах во всех периодах процесса разливки. После этого подаётся сигнал на открытие затворов в дне промежуточного ковша для наполнения сталью каждого кристаллизатора, но в условиях регулирования уровня металла только в промежуточном ковше, так как кристаллизатор ещё не заполнен до требуемого уровня (исходного для разливки). Заполнение кристаллизатора при отливке заготовок небольшого поперечного сечения ведётся АСУ ТП по программе, изображённой на рисунке 11.17.

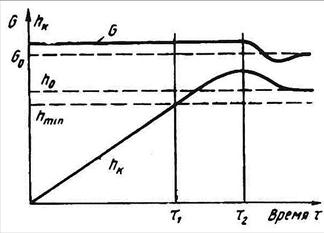

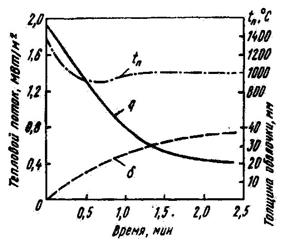

Рис.11.17. Изменение уровня металла при заполнении кристаллизатора. hmin - начало зоны измерения уровня, (мм). h0 - заданное АСУ значение уровня, (мм). τ1 - начало работы роликовых тянуще-правильных устройств (поз.5, рис. 3), (с). τ2- окончание ''разгона" роликов тянуще-правильных устройств, и момент включения автоматического регулятора уровня металла в кристаллизаторе, (с). G- расход металла (истечение из промежуточного ковша), (т). hк- уровень металла в кристаллизаторе, (мм). В начале периода из промежуточного ковша даётся максимальный поток металла [G], который автоматически уменьшается до рабочей величины [G0] после достижения уровня металла определённого значения [h0] за время [τ2]. После этого расход автоматически увеличивается до номинального (нормального для разливки металла) значения [G0] и далее АСУ поддерживает параметры [h0 и G0] постоянными, не допуская понижения уровня стали в кристаллизаторе до [hmin]. Следует отметить, что процесс заполнения кристаллизаторов до уровня [hmin] при отливке заготовок, площадь поперечного сечения которых превышает 0,1 м2 (на ОЭМК - 0,108 м2), ведётся полной струёй без её "торможения" стопорными устройствами промежуточного ковша. Пуск электропривода правильно - тянущего устройства (ПТУ) МНЛЗ происходит с момента [hmin], его "разгон" быстро заканчивается за период времени [τ2- τ1] и устанавливается номинальная скорость вращения роликов, обеспечивающая требуемую технологией скорость непрерывной разливки стали. После окончания периода "разгона" электропривода ПТУ включается в работу регулятор уровня металла в кристаллизаторе, приводящий в соответствие друг другу скорости разливки и "вытягивания" заготовки из кристаллизатора. В результате работы АСУ, уровень металла в кристаллизаторе [hк] изменится по кривой (рис.11.17). и находится в допустимых технологией разливки стали пределах (не ниже h0). Задачи управления тепловым режимом. 1. Обеспечение кристаллизатором максимального теплоотвода от затвердевающего в нём жидкого металла. С целью ускорения процесса формирования достаточно прочной оболочки слитка (толстой „корочки” металла, застывающего на поверхности слитка) не разрушающейся под действием жидкого металла (жидкой фазы сердцевины слитка) при выходе слитка из кристаллизатора. Основные требования к соблюдению теплового режима работы кристаллизатора заключается в следующем: - расход охлаждающей воды должен исключать её перегрев, вызывающий отложение солей жёсткости и ухудшение условий теплоотвода от слитка; - интенсивность охлаждения воды должна быть такой, чтобы при выходе слитка из кристаллизатора, толщина твёрдой оболочки была достаточной для исключения прорыва жидкого металла из середины слитка; - распределение интенсивности теплоотвода по длине и периметру слитка должно обеспечивать отсутствие больших градиентов температур и возникновения условий для образования недопустимых по величине внутренних термических напряжений, вызывающих появление трещин в оболочке слитка. На процесс теплообмена между слитком и кристаллизатором и, следовательно, на формирование оболочки слитка влияют такие технологические факторы, как марка стали, температура металла, скорость разливки, конструктивные параметры кристаллизатора(размеры граней, конусность стенок, толщина и материл стенок, температура и расход охлаждающей воды), но управляющим воздействием АСУ на режим кристаллизации слитка служит только переменный по параметрам режим охлаждения. Следует отметить, что в последнее время конструкции МНЛЗ обеспечивают изменение размеров поперечного сечения непрерывнолитой заготовки (естественно не во время разливки металла). Кристаллизаторы таких машин имеют подвижные торцевые стенки. Например, ОЭМК ведёт переговоры с западногерманской фирмой „Маннесман” по разработке проекта и изготовлению комплектного технологического оборудования сортовой УНРС для отливки заготовок со сторонами поперечного сечения в диапазоне (150 … 250) мм, которые востребованы на мировом рынке сбыта металлопроката и могут быть использованы для производства исходной заготовки мелкосортно-среднесортного стана 350, которая дешевле катанной с заготовочно-крупносортного стана 700 комбината, обеспечивающего в настоящее время заготовкой стан 350. В кристаллизаторе имеется три характерных режима теплоотдачи: - в верхней части кристаллизатора металл непосредственно контактирует с пластинами кристаллизатора; - в процессе охлаждения и кристаллизационной усадки жидкого металла, образуется небольшой зазор (заполненный жидким защитным шлаком и газами) между слитком и стенками кристаллизатора; при этом плотность теплового потока (МВт/м2) „металл-кристаллизатор” уменьшается в 2,6 раза и слиток, разогреваясь на короткое время, вновь прижимается своей поверхностью к стенкам кристаллизатора и тепловой поток в этот период возрастает; - окончательный отход оболочки слитка от стенок кристаллизатора происходит на расстоянии (600 … 700)мм от уровня поверхности жидкого металла и плотность теплового потока снижается в (4,6 … 7,2) раза от значений первого этапа разливки стали. На рис.11.18 показано изменение теплового потока [q] по времени, а также изменение температуры поверхности слитка [tn] и толщины оболочки слитка [δ], за время движения жидкого металла по высоте кристаллизатора. При отливке листовой заготовки (слябов) рекомендует эмпирическую зависимость:

где τ- время движения рассматриваемого сечения слитка от уровня жидкого металла в кристаллизаторе, мин. Толщина оболочки слитка, достаточно точно определяется по соотношению:

Где К коэффициент затвердевания, равный (20 … 25) мм∙мин-0.5, для различных граней слитка.

Рис.11. 18 Изменение теплового потока [q], температуры поверхности слитка [tn] и толщина оболочки слитка [δ] за время разливки в кристаллизаторе МНЛЗ Интегрируя выражение (1) по времени, получим количество тепла, которое металл должен передать стенкам кристаллизатора, чтобы получить достаточно толстую и прочную оболочку слитка (для определённой марки разливаемой стали, величины поперечного сечения и начальной температуры поверхности непрерывнолитой заготовки).

где τа - время пребывания металла на активной длине кристаллизатора (от уровня металла [h0] до конца кристаллизатора), мин. Управление первой стадией кристаллизации непрерывнолитого слитка может вестись на базе поддержания постоянства величины [Q]. При этом управляющими воздействиями могут быть время пребывания металла в кристаллизаторе [τа], обратно пропорциональное скорости разливки (скорости вытягивания слитка из кристаллизатора), и интенсивность охлаждения деталей кристаллизатора, определяемая расходом охлаждающей воды. Исследования процесса непрерывной разливки стали показали, что при скорости разливки (6…8) м/с или (0,1…0,13) м/мин. стабилизируется охлаждающее воздействие воды (величина коэффициента теплопередачи от металла к воде), так как основное сопротивление процессу теплопередачи имеет место на контакте „ металл- стенка кристаллизатора”, а теплопередача от стенки кристаллизатора к охлаждающей воде не лимитирует результат общего процесса теплопередачи. Как правило, управление процессом теплопередачи в первом периоде (стадии) кристаллизации металла в условиях постоянной скорости его разливки осуществляется регулировкой количества воды в системе охлаждения кристаллизатора. Устанавливается минимальный расход воды, исключающий отложение солей жесткости и обеспечивающий максимальную разность её температур на выходе и входе в каналы охлаждения кристаллизатора (то есть максимальный эффект работы системы водного охлаждения). В зоне вторичного охлаждения непрерывнолитой заготовки (поз.4 рис.11.16) формируется её качество и поэтому автоматизации этого процесса уделяется большое внимание. По всей длине зоны вторичного охлаждения устанавливаются роликовые секции (поддерживающие или опорные ролики близко прилегающие к поверхности заготовки и препятствующие её „раздутию” из-за внутреннего гидростатического давления ещё незакристаллизовавшегося металла) и система форсунок, обеспечивающих равномерное „мягкое” охлаждение поверхности движущейся заготовки (водное, водо-воздушное или паро-воздушное охлаждение). Такое технологическое решение позволяет поддерживать температуру поверхности горячей заготовки на уровне (600…700)оС, то есть в зоне обеспечения условий осуществления пластических деформаций на криволинейном участке технологической оси МНЛЗ. Единственным управляющим воздействием при постоянной скорости разливки стали является расход охлаждающей воды и его распределение по секциям зоны вторичного охлаждения непрерывнолитой заготовки (количество охлаждающей воды пропорционально скорости разливки), то есть построение следящей АСУ „скорость разливки - расход охлаждающей воды”. Задачи управления энергосиловым режимом приводов технологического оборудования (механизмами) МНЛЗ. 1. Управление механизмами „качания” (возвратно-поступательное вертикальное движение) кристаллизаторов во время разливки стали. На МНЛЗ ОЭМК при разливке стали устанавливается 2. Стабилизация усилия „вытягивания” слитка из качающегося кристаллизатора, внутри которого находится технологическая смазка образующаяся после расплавления специальных шлаковых смесей, осуществляется изменением скорости „вытягивания” слитка роликами тянуще-правильной машины (поз 5, рис 11.16). При этом, соответственно, изменяются скорости движения платформы машины газовой резки (поз 6, рис.11.16) и уборочного (отводящего) рольганга (поз 7, рис. 11.16). Электроприводы этих механизмов обеспечивают реализацию технологически необходимых режимов работы: пуск, торможение, точная остановка возврат в исходное и конечное положения механизмов; широкий диапазон изменений скоростей механизмов; синхронизация скоростей движения непрерывнолитой заготовки и тележки газовой резки; синхронизация работы механизма вертикального перемещения газорежущего оборудования (резака) и непрерывнолитой заготовки для обеспечения точной длины заготовки (мерный рез). К вопросам управления энергосиловым режимом работы оборудования МНЛЗ следует также отнести управление операциями, осуществляемыми в нормальных эксплуатационных и аварийных режимах завершения процесса разливки стали (прекращение подачи воды в кристаллизатор и секции вторичного охлаждения слитка, последовательное отключение механизмов по мере прохождения заднего конца металла по технологической линии МНЛЗ), а также и такие операции, как автоматическое измерение геометрических размеров сечения непрерывнолитой заготовки после перемещения стенок кристаллизатора (до 100 мм/мин) несколькими гидроцилиндрами. Достаточно сложной задачей АСУ ТП является обеспечение мерного реза непрерывнолитых заготовок. После окончания разливки стали из кристаллизатора выходит заготовка неопределённой длины и после ее порезки остаётся одна немерная концевая заготовка (возможно некондиционный обрезок- брак, невозможный для дальнейшей прокатки металла). Количество немерных заготовок равно числу ручьёв МНЛЗ. Оптимальное управление процессом раскроя заготовки на мерные длины, позволяющее хотя бы посадить их в нагревательные печи прокатного стана, заключается, например, в уменьшении количества работающих ручьёв МНЛЗ в конце разливки, для того чтобы немерный остаток был только в одном ручье, что значительно увеличит выход годного металла при непрерывной разливке. При внедрении системы „безостаточного” раскроя металла необходимо провести достаточное количество замеров длин заготовок (слитков) на участке от газокислородных резаков в конце порезки заготовки до заднего конца литой заготовки, вышедшей из кристаллизатора. Эту длину статистически, усреднить, задать в УВМ, выдать операторам машин газовой резки данные для осуществления „безостаточного” раскроя металла на длины, предусмотренные договорами с потребителями товарной передельной заготовки (например, для стана 700 ОЭМК диапазоны длин исходной непрерывнолитой заготовки составляют: 5300…6000мм; 9300мм; 11300мм; 12000мм с плюсовым допуском 50 мм, а для товарной заготовки, практически, 2000…12000 мм, так что условия для безостаточного раскроя заготовок, выходящих из всех ручьёв МНЛЗ имеются и нет необходимости использовать технологию окончания процесса разливки стали только по одному ручью). |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 674. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, МВт/м2 (1).

, МВт/м2 (1). мм (2),

мм (2), Из рис.11.18 видно, что за время τ =2.5 минуты, толщина оболочки слитка достигает 40мм. (при высоте кристаллизатора 1.5 м, это соответствует скорости разливки 0.6 м/мин, т.е. несколько превышающей параметр МНЛЗ ОЭМК).

Из рис.11.18 видно, что за время τ =2.5 минуты, толщина оболочки слитка достигает 40мм. (при высоте кристаллизатора 1.5 м, это соответствует скорости разливки 0.6 м/мин, т.е. несколько превышающей параметр МНЛЗ ОЭМК).

,МВт/м2 (3).

,МВт/м2 (3). качаний кристаллизатора в минуту (цикл одного перемещения кристаллизатора -2с, причём, примерно 75% времени цикла кристаллизатор перемещается вниз на 15-25 мм со скоростью равной или несколько превышающей скорость „вытягивания” слитка из кристаллизатора, а после этого кристаллизатор вновь возвращается в верхнее исходное положение со скоростью, превышающей в 2-3 раза скорость „вытягивания” заготовки).

качаний кристаллизатора в минуту (цикл одного перемещения кристаллизатора -2с, причём, примерно 75% времени цикла кристаллизатор перемещается вниз на 15-25 мм со скоростью равной или несколько превышающей скорость „вытягивания” слитка из кристаллизатора, а после этого кристаллизатор вновь возвращается в верхнее исходное положение со скоростью, превышающей в 2-3 раза скорость „вытягивания” заготовки).