Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

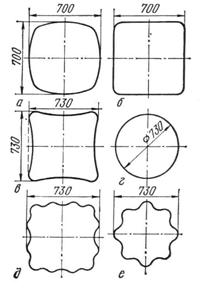

Разливка спокойной и кипящей стали в изложницы, формирование слитка спокойной стали.Изложницы для разливки стали.После выпуска в сталеразливочный ковш плавки стали и части шлака, выдержки их в ковше (10... 15) мин, сталь разливают в металлические формы - изложницы, изготовленные из ваграночного или доменного литейного чугуна. Химический состав ваграночного чугуна: (3,3...4,0)%; (0,9...2,2)% Si; (0,4... 1,0)% Мn; н.б. 0,2% Р; и н.б. 0,12% S. Масса слитков, отливаемых для прокатки, достигает 25 т, а для ковки-штамповки-прессования - до (200.. .400) т. Более экономична отливка крупных слитков, но масса слитка ограничена явлениями ликвации(неравномерное распределение примесей железа стали и ее структурных составляющих по объему слитка) и техническими характеристиками оборудованияобжимных прокатных станов, кузнечно-прессовых агрегатов и обслуживающего их оборудования. Высоколегированные стали при сифонной разливкеотливают в мелкие слитки массой до 0,5 т. Формы и размеры слитков должны соответствовать таковым у изложниц (рис. 11.3).

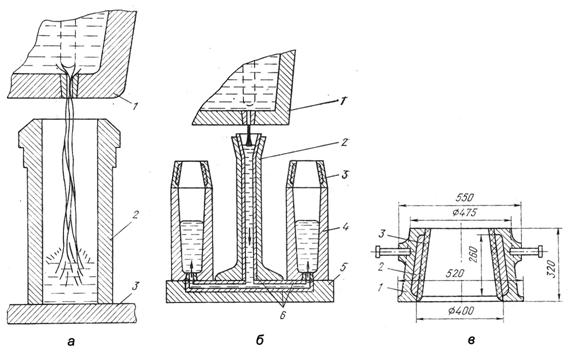

Рис. 11.3. Формы поперечных сечений изложниц для разливки стали а) слиток квадратного сечения с выпуклыми гранями; б) слиток квадратного сечения плоскими (прямыми) гранями; в) слиток квадратного сечения с вогнутыми гранями; г) слиток круглого сечения для производства бесшовных труб; д; е) слитки с волнистой поверхностью для ковки и штамповки. Изложница представляет собой толстостенный литой «стакан» с дном (глуходонная изложница) или без дна (сквозная изложница). Изложницы для разливки кипящей стали делают сквозными, а для спокойной стали- глуходонными. В центре дна изложницы имеется отверстие для установки сменной «пробки» или для использования при сифонной разливке стали.  Сквозные изложницы устанавливают на поддоны (плоские, со сферическим углублением, либо с углублением в форме уширенной кверху усеченной четырехгранной пирамиды - так называемый «кюмпель»). Поддон изложницы(рис. 11.4а) представляет собой литую чугунную плиту толщиной (100. . .200) мм. Более сложная конструкция поддонов для сифонной разливки стали. Поддон устанавливается на железнодорожные тележки, образующие состав, вмещающий плавку стали. На каждой платформе устанавливается до четырех изложниц, что ускоряет разливку металла (рис. 11.4б). Верхний торец корпуса изложницы для разливки спокойной стали накрывается прибыльной надставкой(рис. 11.4в). Ниже будут описываться процессы кристаллизации стали в изложницах различной формы, среди которых особое внимание уделяется созданию необходимых физических условий для формирования усадочной раковины в головной (верхней) части слитка. Усадочная раковинав слитках спокойной стали концентрируется в их верхней части по высоте — в прибыльной надставке, представляющей отливку чугуна квадратной, прямоугольной или круглой формы сквозного внутреннего отверстия. Изнутри надставка футеруется шамотным кирпичом или обмазывается огнеупорной мазкой. Слой обмазки огнеупорной глиной обновляется после каждой разливки. Корпус изложницы для отливки спокойной стали имеет фиксаторы для крепления и центрирования прибыльной надставки. Масса прибыльной части крупных стальных слитков углеродистой стали составляет (12. .. 16)% общей массы слитка, а для мелких слитков и слитков высоколегированной стали - до 20%. Для облегчения снятия со слитка, внутренняя поверхность надставки имеет конусность (10. .. 18)%. Плотное прилегание строганных плоскостей контакта, корпуса и надставки изложницы обеспечивает отсутствие поперечных трещин (от «подвисания» слитка в изложнице). С этой же целью, иногда, применяют «плавающие» изложницы, перемещающиеся совместно с металлом в вертикальном направлении, по мере их наполнения жидкой сталью (происходит постоянное уплотнение зазора между надставкой и корпусом изложницы). Наружные поверхности сортовых и листовых изложниц (а значит и слитков) выполняют волнистыми, выпуклыми, и вогнутыми (рис. 11.3, а, б, в, г, д). Арочная форма твердой «корочки» поверхности кристаллизующейся стали придает ей прочность и уменьшает вероятность образования горячих профильных (поверхностных) трещин. Площадь волнистой поверхности слитка, естественно, больше площади плоской (ровной) поверхности, что ускоряет процесс теплоотдачи, образования «корочки» и увеличивает ее толщину, перемещая внутренние дефекты глубже в тело слитка. Однако, увеличение геометрических параметров неровностей поверхности при «разгаре» изложницы, при прокатке слитка приводит к образованию дефектов поверхности проката — «закатов». Форма поперечного сечения слитка не имеет острых углов перехода (рис. 11.3). Закругления и плавные переходы предотвращают образования разрывов поверхности остывающего металла (дендритные образования структуры растут одновременно с двух смежных граней изложницы, между этими кристаллическими плоскостями металла ослаблена механическая его прочность, что приводит к образованию внутренних и наружных трещин у слитка). Применение надставок-утеплителей уменьшает теплоотвод от головной части слитка, что обеспечивает условия для более длительного (в сравнении с телом слитка) затвердевания металла в этой части слитка, позволяет сконцентрировать в ней всплывающие из тела слитка газовые пузыри, легкоплавкие шлаковые неметаллические включения и осуществить формирование самой усадочной раковины, являющейся результатом термической (физической) усадки застывающего в изложнице металла. Часто, утепление головной части слитка осуществляется керамическими плитами и тогда не требуется прибыльных надставок, как частей изложницы. Прибыльная часть составляет (12...20)% объема слитка (в зависимости от массы, размеров и конфигурации слитка, марки стали и ее потребительского назначения), отрезается при прокатке, и как стальной скрап, направляется на переплавку. В прокатном цехе отрезается и донная часть слитка — (2... 8)% его объема. Стойкость изложниц(30... 100 наливов стали) зависит от многих технологических и эксплуатационных факторов: степень охлаждения корпуса изложниц перед наливом стали, чистота и смазка внутренней поверхности, температура и химический состав разливаемой стали, величина конусности наружных граней слитка, качество металла изложниц и др. Эксплуатируются находятся два типа изложниц: уширенные кверху(для разливки спокойных марок стали) — сквозные или глуходонные, уширенные книзу(для разливки кипящих и полуспокойных марок стали). Углубление в поддоне изложницы способствует улучшению качества поверхности слитков, так как после удара струи стали о поверхность поддона, уменьшается высота разбрызгивания стали. Наибольшей стойкостью обладают изложницы, отлитые из чугуна, зерно которого модифицировано магнием. На передовых металлургических предприятиях расход изложниц достигает (12... 15) кг/т стали, но при разливке спокойных марок стали расход изложниц повышается в (1,5...2) раза. На рис. 11.4 изображены схемы разливки стали в изложницы (сверху и «сифоном»), а также конструкция прибыльной надставки изложницы для разливки спокойной стали.

Рис. 11.4 Схемы разливки стали в изложницы а) разливка сверху (1 – сталеразливочный ковш; 2 – изложница для разливки кипящей стали; 3 - поддон); б) разливка снизу (1 - сталеразливочный ковш; 2 – «центровая» канал для разливаемой стали; 3 – изложница с прибыльной надставкой для разливки спокойной стали; 4 – жидкая сталь; 5 – поддон с канавками — литниками для разливки стали(6)); в) прибыльная надставка для разливки спокойной стали (1 – металлический корпус; 2 – футеровка; 3 – утеплительная обмазка). После конца разливки плавки стали, состав с изложницами выдерживается в сталеплавильном цехе до двух часов, чтобы при транспортировке, от сотрясений, не разрушилась дендритная структура и не развивалась внеосевая ликвация, ухудшающая свойства стали и проката. Однако, с точки зрения увеличения производительности обжимных прокатных станов, уменьшения расхода топлива на нагрев слитков перед прокаткой, используется технология посада в нагревательные колодцы слитков с наибольшей среднемассовой температурой и даже с незакристаллизовавшейся сердцевиной. Этой проблеме посвящено, достаточно, много научно-исследовательских работ и достигнуты хорошие результаты по производительности прокатного оборудования, экономии топлива для нагрева слитков перед прокаткой на блюмингах и слябингах. Для повышения стойкости изложниц, обеспечения требуемого качества поверхности и макроструктуры слитков, требуемого уровня производства стали и проката на металлургических предприятиях, работающих по технологии производства литых стальных слитков, создаются специализированные функциональные производственные подразделения — цехи подготовки составов(имеется в виду подготовка железнодорожных составов из тележек с изложницами). В цехе подготовки составов сталеплавильного производства перед разливкой стали изложницы очищают изнутри от остатков металла и при необходимости охлаждают водой брызгалами или в бассейнах до (80…100)°С. Затем, изнутри поверхность изложниц покрывается смазкой — каменноугольным лаком, порошкообразным графитом и другими материалами. Смазка предотвращает прилипание брызг стали к поверхности слитков, приваривание к изложницам металла (слитка), образованию недопустимых дефектов поверхности — сталеплавильных плен.При разливке стали смазка сгорает с выделением большого количества восстановительного газа, который заполняет полость изложницы, вытесняя атмосферный воздух, тем самым предохраняя сталь от окисления. Из сталеплавильного цеха железнодорожные составы с изложницами, заполненными сталью, после отстоя, с целью охлаждения слитка вплоть до завершения процесса кристаллизации его сердцевины, подаются в цех подготовки составов, расположенный в непосредственной близости к отделению нагревательных колодцев обжимного цеха (блюминга или слябинга). Специальными («стрипперными») электромостовыми кранами со слитков спокойной стали снимают прибыльные надставки. После этого, составы со слитками в изложницахжелезнодорожным транспортом подаются в отделения нагревательных колодцев обжимных цехов, «клещевые» электрические краны, обслуживающие нагревательные колодцы обжимного цеха извлекают слитки спокойной стали из изложниц, а также снимают изложницы со слитков кипящей и полуспокойной стали (слитки уширенные книзу). |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 615. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |