Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Автоматический контроль на МНЛЗ.Основные технологические параметры и их величины, контролируемые при работе МНЛЗ представлены в таблице 1. Таблица 1. Параметры автоматически контролируемые в МНЛЗ

Температура контролируется термопарами, конструкция которых используется в сталеплавильных агрегатах. Применяются и поверхностные хромель-алюмелевые термопары в специальных штуцерах, привариваемых к корпусу промежуточного ковша, позволяющие оценить его общее тепловое состояние. Очень важным параметром, характеризующим ход процесса затвердевания слитка, является температура его поверхности в зоне вторичного охлаждения. Эта температура измеряется в одной или нескольких точках по длине слитка с помощью оптических пирометров, нечувствительных к наличию паров воды в зоне визирования, например, пирометров „Спектропир - 8”,имеющих показатель визирования 1:100. Пирометр устойчиво работает в безопасных эксплуатационных зонах, отстоящих от металла на расстоянии (2…5) м.  Точность измерения температуры Уровень жидкой стали измеряется в промежуточном ковше и в каждом кристаллизаторе. Непосредственное измерение уровня стали в промежуточном ковше: - расположение по высоте футеровки промежуточного ковша, электродов, контакт которых с жидким металлом обеспечивает замыкание, соответствующих, электрических контуров и индикацию уровня металла; - применение следящей системы, в которой специальный электрод перемещается вертикально до образования контакта с жидким металлом; - использование проволоки, подаваемой специальным устройством до соприкосновения с жидким металлом; по электрическому сопротивлению этого участка судят о длине этой зоны и, следовательно, о расстоянии до поверхности металла в промежуточном ковше. В Швеции разработан электромагнитный датчик уровня, состоящий из первичной и вторичной катушек, устанавливаемых между корпусом и футеровкой промежуточного ковша. При изменении уровня стали в ковше, выходное напряжение вторичной катушки изменяется. Точность такого косвенного измерения уровня составляет Однако наиболее широкое применение нашли методы косвенного измерения уровня стали, основанные на определении массы металла в промежуточном ковше с помощью тензодатчиков (месдоз). Плита под промежуточным ковшом подвешена на растяжках и опирается на несколько месдоз, что позволяет передавать на них только вертикально действующие усилия (масса ковша со сталью). Из показаний месдоз постоянно вычитается усилие, создаваемое пустым (порожним) промежуточным ковшом, а также в градуировку измерительного прибора вносится поправка, связанная с формой камеры ковша, отличающаяся от параллелепипеда. На рис.11.19 изображена конструкция месдозы ВНИИА чермета.

Рис.11.19. Конструкция месдозы для взвешивания промежуточного ковша со сталью В корпусе (1) установлен стакан (2) с опорным стержнем (3). Усилие от промежуточного ковша прикладывается к сферической поверхности стержня (3), через шар (4) и вкладыш (5) передаётся на дно стакана (2). Нижняя часть стакана удлиняется пропорционально прикладываемому усилию. На стакан (2)приклеены две пары фольговых датчиков - одна из них (6) - рабочая расположена с двух сторон стакана параллельно вертикальной оси симметрии стакана и при приложении усилия, электросопротивление этой пары датчиков увеличивается. Другая пара тензодатчиков (7)- компенсационная наклеена перпендикулярно вертикальной оси стакана и ее электрическое сопротивление, практически, не изменяется при растяжении слитка. Пары тензодатчиков (6 и 7) включаются в пртивоположные плечи измерительного моста Уитстона. Если на одну диагональ моста подать электрическое напряжение, то сигнал, снимаемый с другой диагонали, будет прорпорционален приложенному к месдозе усилию (масса промковша), а благодаря компенсационным тензодатчикам, он, практически не будет зависеть от температуры окружающей среды. Для измерения уровня металла в кристаллизаторе используются различные контактные и бесконтактные методы. Примером контактного метода может служить использование нескольких, термопар, зачеканенных на внутренней поверхности кристаллизатора. Наибольшее значение термоэдс дает представление об уровне металла в кристаллизаторе. Точность измерения уровня соответствует расстоянию между ближайшими термопарами. В Японии используется специальный электрод, погружаемый в шлаковую смесь над жидкой сталью в кристаллизаторе. Электрическое сопротивление шлаковой смеси зависит от её толщины. Когда оно будет рано заданному значению, это означает что электрод находится на вполне определённом расстоянии от поверхности металла и, следовательно, характеризует уровень металла в кристаллизаторе. Наибольшее распространение получили бесконтактные способы, один из которых основан на изменении интенсивности γ- излучения, „просвечивающего” кристаллизатор с металлом. Поток γ- излучения от источника, расположенного с одной стороны кристаллизатора, проходит через стенки кристаллизатора, жидкий металл и попадает в приёмник излучения, установленный с противоположной стороны кристаллизатора. Интенсивность воспринимаемого приёмником γ- излучения зависит от уровня металла: чем он выше, тем сильнее ослабевает поток γ- излучения. В таких γ- уровнемерах диапазон измерения уровня стали составляет (0…200)мм при точности измерения Имеются конструкции, в которых датчик малой мощности и приёмник монтируются в кристаллизаторе, что повышает точность работы уровнемера и безопасность работы персонала, обслуживающего МНЛЗ. Усилие вытягивания слитка из кристаллизатора определяется тензодатчикми, наклеенными на балки, несущие кристаллизатор, или с помощью специальных магнитнострикционных датчиков, на которые оказывает воздействие кристаллизатор. Действие датчиков такого типа основано на изменении магнитных свойств магнитномягких материалов под действием приложенных к ним усилий. Так как воздействие качающегося кристаллизатора на датчики циклически изменяется, то предусмотрена синхронизация качания кристаллизатора и цикла измерения усилия вытягивания слитка. Скорость разливки (скорость вытягивания слитка) автоматически измеряется тахогенератором, связанным с валом электродвигателя привода тянуще-правильной клети МНЛЗ. Сигнал тахогенератора поступает на вторичный электроизмерительный прибор, шкала которого проградуирована в единицах линейной скорости движения непрерывнолитой заготовки. Длина слитка (непрерывнолитой заготовки) формируется путём суммирования единичных импульсов, каждый из которых характеризует прохождение через зону измерения определённой длины слитка (например 10 мм). Сельсин-датчик через вспомогательный редуктор связан с электроприводом тянуще - правильной клети МНЛЗ и, работая в режиме генератора переменного тока, передает переменное напряжение (за каждый оборот сельсина-датчика в синусоидальном цикле генерируется по две амплитуды) на устройство формирования коротких прямоугольных электрических импульсов, которые поступают в сумматор и количество импульсов преобразуется в линейные единицы, соответствующие длине слитка, вышедшей из первой клети тянуще-правильной машины. По скорости машины выдается задание газорежущему устройству на порез заготовок требуемой Потребителем длины. Толщина оболочки затвердевшей заготовки („твёрдой” корочки поверхности слитка) измеряется несколькими способами: радиоизотопным, электропроводимости, ультразвуковой локации, ультразвуковой проницаемости и силовым.

Рис.11.20. Контроль толщины оболочки слитка методом электропроводимости.

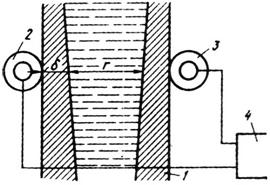

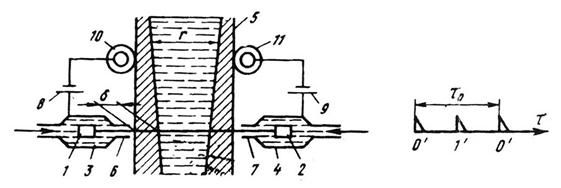

Рис.11.21. Контроль оболчки слитка методом ультразвуковой проницаемости При использовании метода электрической проводимости (рис.11.20) к слитку (1) с помощью контактных роликов (2 и 3) от источника напряжения (4) подводится электрический ток. Измеряется общее электрическое сопротивление слитка, зависящее от толщины двух оболочек [δ], и слоя жидкой фазы [r], по величине которого и определяется значение [δ]. Если установить два аналогичных измерительных устройства по длине застывающего слитка, то представляется возможным определить координаты вершины жидкой фазы (её окончания), сравнить с заданным значением по технологической инструкции и путём регулирования скорости разливки (вытягивания) слитка обеспечить допускаемую конструкцией МНЛЗ длину зоны с жидкой фазой, т.е. толщину успевшей закристаллизоваться оболочки [δ]. Принцип контроля толщины оболочки непрерывнолитой заготовки методом ультразвуковой проницаемости иллюстрируется рис.11.21. Ультразвуковой измеритель (1) и приёмник УЗК (2) помещены в водоохлаждаемые контейнеры (3 и 4), установленные по обеим боковым граням слитка (5). Разделительной средой в приборе УЗК служит вода, подаваемая форсунками (6 и 7), создающая ультразвуковой контакт при работе измерителя и охлаждающая его детали. Источники электропитания (8 и 9) и контактные ролики (10 и 11) создают электрическое поле, разрушающее тонкую плёнку водяного пара на поверхности горячего металла (слитка). Измерительные импульсы (1) с периодом При использовании метода ультразвуковой локации источник и приёмник УЗК расположены по одной боковой грани слитка, но под углом друг к другу. При таком их расположении сканируются только границы раздела твёрдой и жидкой фаз и по временному интервалу определяется толщина оболочки[δ], а толщина жидкой фазы в слитке[r] может быть легко вычислена по параметру [δ]. Информацию о толщине оболочки слитка на выходе из кристаллизатора можно получить, измеряя усилие на опорном ролике первой (нулевой) секции участка вторичного охлаждения литой заготовки (под кристаллизатором). Чем толще оболочка слитка (при меньшей скорости разливки стали), тем ниже её температура и тем меньше величина усилия на опорном (измерительном) ролике (т.к. жидкая фаза середины слитка не прорывается наружу и не оказывает дополнительного, сверхнормального, в сравнении с настроечным давлением , на ролик). |

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 525. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.

. Для повышения точности измерения уровня стали в кристаллизаторе необходимо создание конструкций, обеспечивающих синхронное перемещение датчика и приёмника γ- излучения с качающимся кристаллизатором.

. Для повышения точности измерения уровня стали в кристаллизаторе необходимо создание конструкций, обеспечивающих синхронное перемещение датчика и приёмника γ- излучения с качающимся кристаллизатором.

, образует определённую последовательность проницаемых сквозь слой звуковых импульсов

, образует определённую последовательность проницаемых сквозь слой звуковых импульсов  . Выходной импульс [1'] улавливается приёмником (2) только через определённый интервал времени

. Выходной импульс [1'] улавливается приёмником (2) только через определённый интервал времени  от момента подачи стартового импульса [0']. Этот интервал [0'-1'] зависит от соотношения толщин твёрдой и жидкой фаз на пути ультразвуковых волн, генерируемых излучателем (1) в разделительной водной плёнке и поэтому является мерой толщины твёрдой оболочки. Временной интервал [0'-1'] преобразуется в эквивалентный по длительности сигнал электрического напряжения, используемый для индикации и управления. Чем большая величина временного интервала между излучённым и возвращённым (отраженным от противоположной боковой грани слитка) сигналами, тем большая толщина жидкой фазы имеется в конкретном поперечном сечении слитка.

от момента подачи стартового импульса [0']. Этот интервал [0'-1'] зависит от соотношения толщин твёрдой и жидкой фаз на пути ультразвуковых волн, генерируемых излучателем (1) в разделительной водной плёнке и поэтому является мерой толщины твёрдой оболочки. Временной интервал [0'-1'] преобразуется в эквивалентный по длительности сигнал электрического напряжения, используемый для индикации и управления. Чем большая величина временного интервала между излучённым и возвращённым (отраженным от противоположной боковой грани слитка) сигналами, тем большая толщина жидкой фазы имеется в конкретном поперечном сечении слитка.