Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

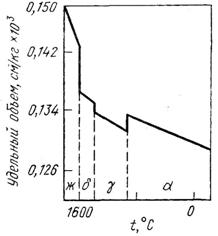

Технология разливки стали в слитки.После выпуска стали со шлаком в сталеразливочный ковш (рис. 11.1), производят выдержку металла в ковше, необходимую для всплытия неметаллических включений.При этом температура металла в ковше снижается на (5... 10) °С. Если не выполняются операции внепечной обработки стали то сифонную разливку в изложницы начинают при температуре стали, превышающей на (90…120) °С температуру начала кристаллизации стали (температура «ликвиус»), а разливку сверху – выше на (60…110) °С. Температура разливаемой стали оказывает, достаточно, большое влияние на качество слитка. При быстрой разливке горячая сталь дольше застывает (затвердевает, кристаллизуется) в изложнице и это приводит к развитию химической неоднородности слитка, появлению трещин на поверхности слитка, увеличению содержания газов, которые сталь поглощает из атмосферы. Слишком холодный металл более вязок, что затрудняет всплывание неметаллических включений в слитке и вызывает развитие осевой пористости и рыхлости в его макроструктуре. При сифонной разливке холодной стали на поверхности слитка возникают завороты (вовнутрь) его наружной корочки (разъяснение дается ниже). Температура стали определяет скорость разливки:горячую сталь необходимо разливать медленно, а холодную быстро. При разливке стали с чрезмерно большой скоростью увеличивается количество продольных трещин на поверхности слитка. При низких скоростях разливки твердая корочка, которая вначале образуется на поверхности жидкой стали в изложнице, заворачивается вглубь в тело слитка потоками стали, что приводит к образованию подкорковых дефектов. Скорость разливки определяется химическим составом стали и массой слитка. Она оценивается скоростью подъема мениска стали в изложнице и может изменятся от 40 мм/мин до 2 м/мин для кипящей стали. В процессе заполнения изложницы жидкой сталью скорость разливки должна изменятся. Нижняя часть слитка, во избежание разбрызгивания струи (со всеми вытекающими из этого негативными последствиями для качества слитка) отливается на низкой скорости, а затем скорость увеличивается. При окончании процесса разливки (заполнение металлом прибыльной части или верха слитка) скорость вновь снижают, что способствует формированию дефектов усадочной раковины в верхней части слитка, а не рассредоточенно по всему объему слитка.  Присифонной разливке скорость разливки подбирается с таким расчетом, чтобы не допускать подворачивания (заворачивания) наружной корочки к стенке изложницы, что визуально контролируется разливщиком в каждой изложнице. При приближении «корочки» к стенке изложницы и возникновении опасности ее подворачивания вовнутрь слитка (в жидкую сталь) скорость разливки увеличивается. После наполнения изложницы спокойной сталью, верх слитка засыпают теплоизолирующей или термической смесью, сохраняющей (помимо прибыльной надставки) тепло в верхней части слитка, что создает условия для длительного формирования усадочной раковины и уменьшения головной обрезки слитка в прокатном цехе. Рассмотрим более подробно усадочные явления, возникающие при кристаллизации (застывании) и дальнейшем охлаждении стального слитка. Эти явления связаны с уменьшением удельного объема железа. Исследованиями показано (рис. 11.5), что при охлаждении стали от 1600 до 1500 °С объем металла уменьшается примерно на 1% (на 0,015*103 см3/кг), при переходе из жидкого состояния в твердое на (3.. .5)%, при переходе В энергосиловых расчетах плотность литой кипящей и спокойной стали принимается соответственно 6800... 7200 кг/м3, а катаной 7500...7850 кг/м3 .

Рис.11.5 Зависимость удельного объема железа при понижении температуры с 1600°С до 0°С. На рис. 11.6 показана схема процесса образования усадочной раковины в слитке при разных условиях отвода тепла (разливка сверху). Если бы отвод тепла осуществлялся только через стенки изложницы без теплоотвода снизу и сверху (рис. 11.6а), то усадочная раковина и рыхлость расположились в слитке по всей высоте (по вертикальной оси слитка). При отводе тепла только снизу, верхняя часть слитка была бы открытой, т. е. слиток не имел бы усадочной раковины (рис. 11.6б). Отвод тепла только сверху приводит к тому, что усадочная раковина рыхлость концентрируются только в нижней части слитка (рис. 11.6в). В реальных же условиях тепло жидкой стали и изложницы отводится во всех четырех возможных направлениях и усадочная раковина спокойного слитка с прибыльной надставкой концентрируется в верхней части слитка (рис. 11.6г), но и ниже ее по высоте слитка имеется зона осевой рыхлости, несплошности которой закатываются в последующих металлургических переделах.

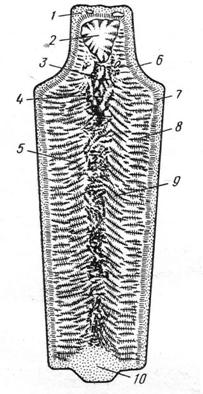

Рис.11. 6 Схема образования усадочной раковины в слитке при разных условиях отвода тепла. Структура слитка спокойной стали изображена на рис 11.7.

Рис.11. 7. Структура слитка спокойной стали. 1 – мост металла над раковиной; 2 – усадочная раковина; 3 – усадочные пустоты; 4 – осевая усадочная рыхлость; 5 – зона беспорядочноориентированных кристаллов; 6 – мелкие равноосные кристаллы; 7;8 – зоны «столбчатых» кристаллов; 9 – «столбчатые» кристаллы, направленные к тепловому центру слитка; 10 – «конус осаждения». При заполнении изложницы жидким металлом, на стенках и дне (поддоне) изложницы с большей скоростью образуется тонкий слой (6... 15) мм мелких кристаллов, ориентированные в произвольных направлениях — «корочка» слитка (6). В дальнейшем, скорость отвода тепла снижается, что способствует зарождению зоны столбчатых (подкорковых) кристаллов. Они растут перпендикулярно стенкам изложницы (7,8). В начале образуется зона крупных столбчатых кристаллов (7), а по мере роста крупных дендритов (древообразных кристаллообразований (9)), направленный теплоотвод в центральных частях слитка ослабевает, в центре слитка кристаллы растут в разных направлениях и имеют большие размеры, т.к. скорость кристаллизации невелика. Формируется центральная зона крупных разноориентированных кристаллов. В нижней части слитка образуется зона средних по размерам разноориентированных кристаллов — «конус осаждения» (10). Эта зона образуется в результате опускания на дно изложницы зародившихся в жидкой стали кристаллов и обломков растущих дендритов. В верхней, головной части слитка образуется усадочная раковина(2), вследствие разной плотности жидкой и твердой стали. Усадка металла составляет (2... 5)% объема слитка. В первые моменты застывания металла усадка протекает в наружном слое слитка. Образовавшийся поверхностный слой металла сжимается в объеме и отходит от стенок изложницы. В середине слитка продолжает находится еще жидкий металл. Помере того, как толщина наружного слоя слитка увеличивается, уменьшение объема стали в этой зоне вызывает образование полости там, где располагаются последние порции жидкого металла. При разливке стали в изложницы с утепляющими надставками, последние порции металла застывают в головной части слитка, где и образуется усадочная раковина. В этой же части слитка концентрируются всплывающие неметаллические включения, частицы шлака, газовые пузыри. Размеры и глубина залегания усадочной раковины зависит от соотношения поперечных и продольных размеров слитка. При повышении температуры стали при разливке, объем усадочной раковины увеличивается, как и обрезь металла при прокатке. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 576. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

в

в  (до 0 °С) удельный объем уменьшается на 15%. Соответственно этому, увеличивается плотность (удельный вес) застывающей стали.

(до 0 °С) удельный объем уменьшается на 15%. Соответственно этому, увеличивается плотность (удельный вес) застывающей стали.