Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

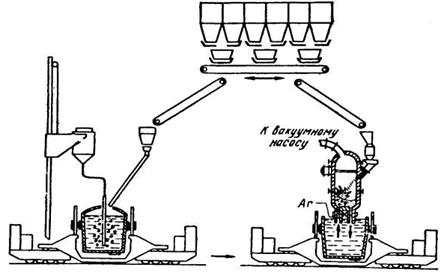

Комбинированные(комплексные) методы внепечной обработкиПо мере совершенствования простых методов внепечной обработки получают развитие комбинированные или комплексные методы. Это развитие идет по пути или комбинации нескольких "простых" методов, или создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС), или превращения "простых" методов в комплексные. Пример решения проблемы по первому пути показан на рис. 10.16, когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов (раскисление и удаление серы), затем на вакуумной установке (дегазация).

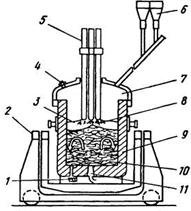

Рис.10.16. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакууумирования. В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.) широко используют комбинирование вакуумной обработки с аргонокислородной продувкой и т.д. Пример решения по второму пути— создание агрегатов, получивших название ковш-печь или LF (Ladle-Furnace, англ.)- Процесс LF проводится в ковше, футерованном основными огнеупорами, накрываемом крышкой, через которую опускают электроды (рис. 10.17). Процесс включает перемешивание продувкой металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

Рис.10.17. Установка типа ковш-печь: 1-шиберный затвор;2-тележка;3-основной шлак;4-смотровое окно;5-электроды; 6-бункеры для хранения легирующих добавок;7-инертная атмосфера внутри печи; 8-нагрев погружённой дугой;9-ковш;10-жидкая сталь; 11-пористая пробка для подачи аргона.

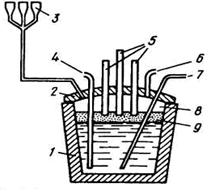

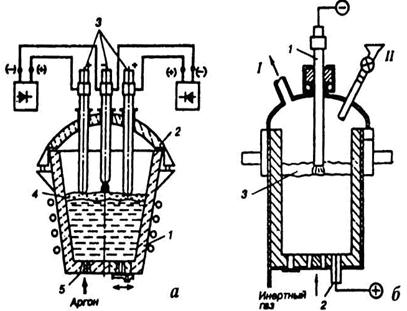

Рис.10.18. Схема установки ковш-печь типа AP(Arc-Progress): 1-ковш; 2-крышка-свод; 3-бункера для ферросплавов и флюсов; 4-фурма ля подачи в металл аргона или азота; 5-электроды; 6-подача аргона; 7-фурма для вдувания порошка силикокальция в струе аргона; 8-безокислительная атмосфера;9-шлак. На рис. 10.18 показан вариант установки типа ковш—печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно. Агрегаты ковш-печь работают как на переменном, так и на постоянном токе. На рис. 10.19 показаны примерные схемы работы агрегатов LF на постоянном токе. По схеме рис. 10.19, а нагрев ванны происходит через шлак. По такой схеме работает крупная (160-т емкости) установка внепечной обработки стали в конвертерном цехе НЛМК. В качестве примера превращения "простого" метода в комплексный можно привести пример трансформации агрегата циркуляционного вакуумирования (RH).

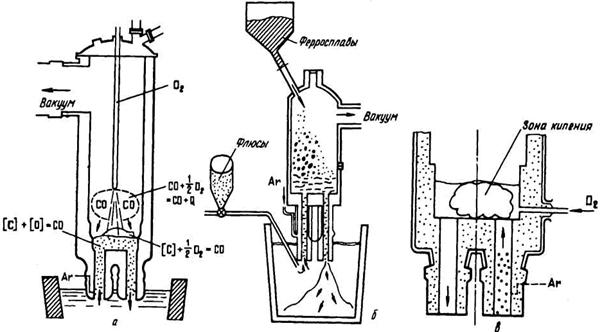

Рис. 10.19. Схема установки ковш-печь постоянного тока: а- без подового электрода(1-ковш;2-свод;3-электроды;4-шлак;5-пористая пробка); б- с подовым электродом(1,2-электроды;3-шлак;); 1-к вакуумной системе; 11-ввод добавок и флюсов) Первым этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 10.20, а).

Рис.10.20. Усовершенствования процесса циркуляционного вакуумирования: а-подача кислорода; б-подача флюсов Далее, для подогрева металла в процессе его обработки начали использовать метод подачи в вакуум-камеру алюминия (в виде проволоки или в виде гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2= 2А12О3 + Q выделяется большое количество тепла). Дальнейшее усложнение - подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 10.20, б) шлакообразуюших материалов (обычно десульфурирующих смесей на базе СаО— CaF2); вариант такой технологии получил наименование VOF-процесс (англ. Vacuum—Oxygen—Flux Process). На рис. 10.20,в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема позволяет эффективно использовать вводимый в камеру алюминий для подогрева собственно металла, позволяет контролировать и регулировать температуру металла (меняя соотношение О2:Аr) и образовывать в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение О2: Аr, управлять процессами окисления углерода, кремния, марганца, хрома. Такая технология позволяет получить сталь, содержащую не более (%): S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015. Практика показала также, что введение углеродсодержащих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров позволяет, зная массу вводимого углерода, получать нужное содержание углерода в готовой стали. В результате создаются возможности перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду. Выше были отмечены особые трудности при необходимости получения очень низких содержаний углерода. Использование способа, показанного на рис. 10.20,в, облегчает и эту задачу. Приведенные примеры показывают, что агрегат порционного вакуумирования позволяет проводить операции: а) дегазации; б) подогрева (за счет окисления кислородом вводимого алюминия); в) десульфурации (обработка флюсом); г) раскисления (ввод раскислителей); д) легирования (ввод легирующих добавок); е) науглероживания; ж) глубокого обезуглероживания |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 535. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |