Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Определение последовательности кузнечных операцийПри разработке последовательности кузнечных операций необходимо определить количество и очередность основных, вспомогательных и отделочных операций, выбрать кузнечный инструмент, необходимый для выполнения операций. Основные технологические операции – это операции, связанные с изменением формы и размеров слитка или промежуточной заготовки, с целью получения поковки соответствующей требованиям чертежа. К основным операциям относятся протяжка (вытяжка), осадка, прошивка глухих или сквозных отверстий, рубка, вытяжка на оправке, раскатка на оправке, гибка, разгонка и т.д. Вспомогательные операции – это операции, связанные с подготовкой слитка или промежуточной заготовки для выполнения последующих основных операций. К ним относятся заделка цапфы, биллетирование слитка, разметка заготовки, правка, клеймление. Отделочные операции – это операции, связанные с получением требуемого по чертежу качества поверхности поковки. Основные отделочные операции: проглаживание, торцовка, обкатка сферы. Выбор операций определяется конфигурацией и соотношением размеров поковки, величиной укова, техническими условиями на ее изготовление. Большое значение для успешного выполнения операций ковки имеет конструкция, профиль рабочей части и размеры кузнечного инструмента. Применяемый в свободной ковке инструмент по назначению может быть объединен в три группы: основной технологический, поддерживающий переносной, мерительный. Основной технологический инструмент включает технологическую оснастку (верхние и нижние ковочные, правильные, гибочные и разгоночные бойки, осадочные плиты, кольца, оправки и т.д.) и подкладной инструмент (раскатки, угольники, топоры, прошивки, пуансоны и т.п.).  Поддерживающий переносной инструмент – клещи, патроны, цепи, кантователи. Мерительный инструмент – линейки, кронциркули, скобы, и т.д., т.е. такой инструмент, с помощью которого контролируются геометрические размеры поковок как в процессе ковки, так и по ее окончании. Таблица 7: Основные кузнечные операции

Продолжение таблицы 7:

Таблица 8: Вспомогательные кузнечные операции

Таблица 9: Отделочные кузнечные операции

ЛАБОРАТОРНАЯ РАБОТА №3 «Разработка технологического процесса горячей Объемной штамповки»

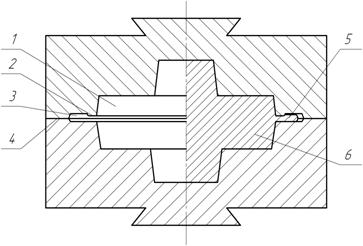

Горячая объемная штамповка – это способ обработки металлов давлением, при котором объем металла нагретый до температуры ковки принудительно распределяется по полости штампа с целью получения изделии определенной конфигурации. Данный способ заготовительного производства позволяет получать заготовки (штампованные поковки) сложной конфигурации с незначительными припусками на механическую обработку и заранее заданными механическими свойствами. Цель работы: изучение основ штамповочного производства в части особенностей нагрева металла, применяемого оборудования и технологических операций, позволяющих последовательно приближать исходную заготовку к форме и размерам поковки. Перед выполнением работы следует получить чертеж детали у преподавателя и следующие данные: способ штамповки, тип оборудования, точность изготовления, группа стали. Порядок выполнения работы: 1. выполнить эскиз детали; 2. рассчитать массу детали; 3. определить степень сложности поковки; 4. определить припуски на механическую обработку и напуски, если это необходимо, а также штамповочные уклоны и радиусы переходов, определить величины смещения и заусенца; 5. разработать и выполнить эскиз поковки; 6. рассчитать массу и размеры исходной заготовки; 7. определить температуру и время нагрева исходной заготовки; 8. определить последовательность технологических переходов при штамповке, разработать и выполнить эскиз финишного ручья штампа; 9. выполнить эскиз штампа с разрезом по чистовому ручью. Разновидности штамповки В зависимости от применяемого деформирующего оборудования горячая объемная штамповка может осуществляться на штамповочных молотах, кривошипных, гидравлических и фрикционных прессах, горизонтально-ковочных машинах. Существует ГОСТ 7505-89, регламентирующий порядок конструирования штампованных поковок. В зависимости от типа штампа, его особенностей штамповка подразделяется на штамповку в открытых (с заусенцем) и закрытых штампах и штамповку выдавливанием. Штамповка в открытых штампах сопровождается образованием необходимого заусенца (облоя). При этом масса исходной заготовки больше массы получаемой в полости штампа поковки на величину заусенца, который образуется на самой последней стадии штамповки (рисунок 1).

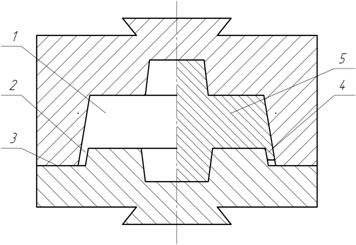

После штамповки заусенец обрезается в специальном обрезном ручье штампа. Открытые штампы имеют следующие преимущества: не нужна точная дозировка металла исходной заготовки, можно применять обычный нагрев, можно получать поковки сложной конфигурации, относительно большой ресурс штампа (по сравнению со штамповкой в закрытом штампе). К недостаткам способа можно отнести большой отход металла на заусенец, большие припуски на механическую обработку. Штамповка в закрытых штампах не предусматривает образования специального заусенца. Образующийся небольшой заусенец, затекающий в компенсатор штампа, является следствием неточной дозировки исходного металла (рисунок 2).

Необходимость точной дозировки металла сдерживает широкое промышленное использование данного метода штамповки. Однако несомненным его преимуществом является экономия металла. Именно поэтому данный способ штамповки нередко называют точной безотходной штамповкой. Форма поковки может быть простой и сложной. Поковки простой формы даже из предварительной заготовки (проката круглого или квадратного сечений) можно получить в одной полости (ручье) штампа. Такая штамповка носит название одноручьевой. Если форма заготовки значительно отличается от конфигурации поковки, то требуется последовательно приближать конфигурацию в специальных, дополнительных полостях (ручьях) штампа. В этом случае штамповка будет называться многоручьевой. Многоручьевая штамповка менее эффективна, поэтому для повышения производительности и снижения стоимости изготовления сложных поковок применяют предварительное фасонирование заготовки, например, на горизонтально-ковочных машинах, ковочных вальцах и т.д. Разработка чертежа поковки Поковки классифицируются по следующим признакам: 1) точность изготовления: I класс – повышенная; II класс – нормальная; 2) группа стали: М1 – углеродистая сталь, легированная сталь с содержанием углерода 0,45% и легирующих элементов 2%; М2 – легированная сталь, кроме стали указанной в группе М1; 3) степень сложности поковки: С1, С2, С3, С4; 4) Конфигурация поверхности разъема штампа: П – плоская; И – изогнутая. Класс точности зависит от условий и характера производства (серийное или массовое), а также от требований к точности размеров поковок, указываемых на чертеже поковки. Конфигурация поверхности разъема штампа определяется формой поковки, способом и условиями штамповки. Плоская поверхность разъема предпочтительнее изогнутой, так как в последнем случае возникают усилия, сдвигающие верхнюю половину штампа относительно нижней. Степень сложности поковки представляет собой отношение массы поковки к массе фигуры, в которую вписывается данная поковка. Фигура может быть цилиндром или параллелепипедом. Например, степень сложности изображенной поковки (рисунок 3):

где

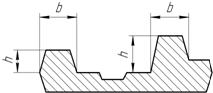

В зависимости от величины Для поковок, штампуемых на прессах и молотах, дополнительным критерием является размер выступов (рисунок 4). Таблица 1: Степени сложности поковок

Припуски на механическую обработку поковок, назначаются в зависимости от группы стали и степени сложности поковки. В таблице 2 приведены припуски для поковки из стали М1, нормального класса точности, средней сложности ( Если заготовки нагреваются в пламенных печах, то значения припусков для поковок массой до 2,5 кг увеличиваются на 0,5 мм, массой 2,5-6,0 кг на 0,8 мм, массой более 6 кг на 1,0 мм.

Таблица 2: Припуски на механическую обработку на сторону поковки из углеродистой и низколегированной стали (М1) нормального класса точности, средней сложности (С1, С2), мм

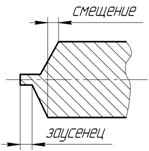

Допуски на размеры штампованных поковок приведены в таблице 3. По этой же таблице можно определить величины смещения и заусенца. Принцип смещения показан на рисунке 5. Смещение определяется как

где Принцип измерения заусенцев показан на рисунке 6.

Таблица 3: Допуски на штампованные поковки нормальной точности, мм

При конструировании штампованных поковок необходимо учитывать, что на все поверхности поковки перпендикулярные ходу инструмента назначаются штамповочные уклоны, величина которых выбирается в зависимости от типа штамповочного оборудования (таблица 4). На поковках не должно быть острых углов. Сопрягаемые поверхности должны иметь закругления, выполняемые радиусами. Величины радиусов закругления приведены в таблице 5. Таблица 4: Штамповочные уклоны

Таблица 5: Наименьшие радиусы закруглений внешнего угла поковок

Отверстия или углубления выполняются в том случае, если их оси совпадают с направлением движения инструмента. Диаметры отверстий и углублений должны быть больше или равны высоте поковки, но не менее 30 мм. Общая величина углублений должна быть не более 0,8 их диаметра. Выбор исходной заготовки В качестве заготовок для штамповки применяют прокат черных и цветных металлов разных профилей: сортовой и профильный прокат, прокат периодического профиля, полосовую заготовку. Прутки длиной 2-4 метра разделывают на заготовки мерной (необходимой) длины на ножницах, в штампах, в хладноломах, плазменной резкой, резкой на пилах, электроискровой и анодно-механической резкой и т.д. Для определения массы исходной заготовки необходимо рассчитать ее объем. При штамповке вдоль оси (в торец) объем исходной заготовки определяется как:

где При штамповке поперек оси, т.е. для длинноосных в плане поковок объем отходов рассчитывается несколько иначе:

где После определения массы заготовки находят ее размеры. При штамповке в торец необходимо, чтобы длина заготовки не превышала 2,5 ее диаметра. В противном случае может произойти искривление продольной оси. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 248. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

или до диаметра

или до диаметра

или до диаметра

или до диаметра

,

, и

и  – масса и объем поковки соответственно;

– масса и объем поковки соответственно;  и

и

поковке присваивается соответствующая степень сложности.

поковке присваивается соответствующая степень сложности.

,

, и

и  – соответственно наименьшая и наибольшая длина (ширина), измеряемая параллельно поверхности разъема штампа.

– соответственно наименьшая и наибольшая длина (ширина), измеряемая параллельно поверхности разъема штампа.

,

, – коэффициент, учитывающий угар металла,

– коэффициент, учитывающий угар металла,  ;

;  – объем холодной поковки, определяемый по чертежу (по номинальным размерам);

– объем холодной поковки, определяемый по чертежу (по номинальным размерам);  – объем отходов,

– объем отходов,  ;

;  – объем перемычки (если поковка с отверстием), вычисляемый по чертежу поковки;

– объем перемычки (если поковка с отверстием), вычисляемый по чертежу поковки;  – объем заусенца,

– объем заусенца,  ;

;  – коэффициент, учитывающий степень заполнения накопителя,

– коэффициент, учитывающий степень заполнения накопителя,  для поковок простой формы,

для поковок простой формы,  для форм средней сложности,

для форм средней сложности,  для поковок сложной формы;

для поковок сложной формы;  – площадь сечения накопителя;

– площадь сечения накопителя;  – длина центров тяжести поперечных сечений заусенца. Ориентировочно объем заусенца можно принять равным 1,5-3,0% от объема холодной поковки.

– длина центров тяжести поперечных сечений заусенца. Ориентировочно объем заусенца можно принять равным 1,5-3,0% от объема холодной поковки. ,

, – объем клещевого конца,

– объем клещевого конца,  ;

;  – диаметр заготовки (прутка);

– диаметр заготовки (прутка);  – объем соединительного напуска (если штампуется одновременно более одной поковки).

– объем соединительного напуска (если штампуется одновременно более одной поковки).