Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

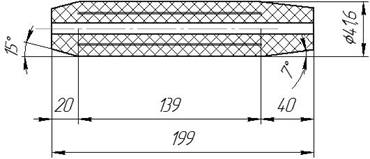

Назначение припусков на механическую обработкуПрипуском называется слой металла, предназначенный для снятия в процессе механической обработки. Величина припуска должна быть такой, чтобы после механической обработки поверхность детали отвечала требованиям по качеству металла, механическим свойствам и шероховатости. Величина припуска регламентируется государственным стандартом ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку». Ориентировочно величину припусков для чугунных и стальных отливок можно определить по табл. 1 и 2 приложения. Класс точности отливок определяется в зависимости от типа производства (серийности), материала и состояния модельного комплекта и оснастки, а также других факторов. К первому классу точности относятся отливки, получаемые в крупносерийном и массовом производстве при машинной формовке с использованием, как правило, металлического модельного комплекта. Второй класс точности достигается при машинной формовке по деревянным моделям (среднесерийное производство). Отливки, получаемые в единичном и мелкосерийном производстве с использованием ручной формовки и деревянного модельного комплекта могут относиться как ко второму, так и к третьему классу точности в зависимости от состояния технологической оснастки и квалификации формовщика. Примем, что в рассматриваемом случае отливка относится ко второму классу точности. В соответствии с ГОСТ 2.423-73 припуски на механическую обработку на чертежах изображаются сплошной основной линией поверх контура детали. Величина припуска учитывается в линейных размерах отливки. Отверстия, впадины и другие особенности конфигурации детали, не выполняемые литьем, зачеркиваются сплошной линией. Слой металла, оставляемый на месте не выполняемых литьем элементов детали, называется напуском.  Все поверхности модели, перпендикулярные разъему, должны иметь формовочные уклоны, облегчающие извлечение модели из формы. Следовательно, формовочные уклоны будут иметь место и на отливке, т.к. последняя повторяет наружную конфигурацию модели. На обрабатываемых поверхностях формовочный уклон назначается сверх припуска на механическую обработку. Значения формовочных уклонов для наружных поверхностей моделей регламентируются ГОСТом 3212-92 (табл. 3 приложения). Эскиз отливки для рассматриваемого примера представлен на рис. 2.

Разработка эскиза модели Модель и стержневой ящик образуют модельный комплект. Модель - это прообраз будущей отливки. С помощью модели формообразуется, в основном, наружная конфигурация отливки. От отливки модель отличается материалом, наличием стержневых знаков (если отливка полая и для формирования полости необходим стержень), наличием разъема в случае, если формовка производится по разъемной модели, размерами, превышающими соответствующие размеры отливки на величину линейной усадки сплава. Величину линейной усадки для различных литейных сплавов можно определить по таблице 4 приложения. В качестве материала для изготовления моделей используют дерево, металлические сплавы, пластмассы и т.д. Металлические модели применяются в серийном производстве при машинной формовке. В единичном и мелкосерийном производстве применяются модели из различных пород дерева. Модели могут быть цельными или иметь один и более разъемов, т.е. состоять из нескольких частей. Отдельные части разъемных моделей центрируются с помощью шипов или дюбелей. На моделях могут быть съемные части, закрепленные шпильками, штырями, крючками и т.п. На модели могут быть стержневые знаки. При формовке с помощью этих элементов получаются соответствующие полости (углубления) в форме, которые служат для установки стержня и его ориентировки при сборке литейной формы. В зависимости от расположения стержня в форме стержневые знаки могут быть горизонтальными и вертикальными. Размеры стержневых знаков регламентируются ГОСТом 3212-92. Данные для выбора длины горизонтальных знаков представлены в таблице 5, высота вертикальных знаков - в таблицах 6 и 7, уклонов знаков - в таблице 8 приложения. Эскиз модели для рассматриваемого примера представлен на рис.3.

Размеры детали, соответствующие им размеры отливки и модели, величины припусков на механическую обработку и припусков на усадку необходимо свести в таблицу.

Разработка эскиза стержня Если модель служит для получения наружной конфигурации будущей отливки, то стержень формирует ее внутренние очертания. Стержни изготовляют из специальных стержневых смесей. В зависимости от применяемых материалов они могут быть песчано-глинистыми, песчано-масляными, песчано-цементными, быстротвердеющими и т.д. В единичном и мелкосерийном производстве уплотнение стержневой смеси производится вручную (трамбовками, пневмотрамбовками). В массовом производстве для этой цели используется мундштучные, прессовые, встряхивающие, пескодувные, пескоструйные и другие машины. После формовки, уплотнения и извлечения стержней из ящиков стержни подвергаются сушке в печах при температуре 175-3250 С. Сушка способствует повышению прочности и газопроницаемости стержней. Для более высокой газопроницаемости в стержне делают вентиляционные каналы. Большая прочность, особенно крупных стержней, достигается использованием металлических каркасов (проволочных, сварных, литых). После изготовления отливки стержень, находящийся внутри нее, разрушается. Разрушение стержня в единичном производстве производится вручную, в серийном производстве - с помощью вибрационных машин или гидравлическим способом. На эскизе стержня должны быть показаны вентиляционный канал, арматура и основные размеры. Эскиз стержня для рассматриваемого примера представлен на рисунке 4.

Расчет литниковой системы

Обычно воронка, стояк и шлакоуловитель располагаются в верхней опоке, т.е. выше разъема, а питатель - в нижней. Для отвода воздуха из литейной формы и контроля ее заполнения жидким металлом служит выпор – дополнительный вертикальный канал. Для питания отливки расплавленным металлом при ее кристаллизации служат прибыли, представляющие собой массивные объемы (каналы, полости). Сечение и размеры прибылей должны быть рассчитаны так, чтобы затвердевание металла в них происходило только после затвердевания самой отливки. Отливки малых размеров (особенно из чугуна) отливаются без прибылей. Необходимо помнить, что литник (затвердевшая отливки литниковая система) и прибыль являются отходом литейного производства. Расчет литниковой системы сводится к определению площадей поперечных сечений питателей (SFпит), шлакоуловителя (Fшл) и стояка (Fст). Суммарная площадь поперечных сечений питателей определяется по следующей зависимости:

где Q, кг – масса отливки и прибыли, r, кг/м3 – плотность металла (для чугуна r » 7500, для стали r » 7850 кг/м3), m = 0,4¸0,6 – коэффициент истечения, t = 4¸9 с – время заливки формы, g = 9,81 м/с2 – ускорение свободного падения, Н, м – средний напор (высота от верхнего края воронки до центра масс отливки). Площади поперечных сечений шлакоуловителя и стояка выбираются из соотношений: 1. для отливок из чугуна массой до 1 т и более 1 т соответственно SFпит:Fшл:Fст=1:1,1:1,15 и SFпит:Fшл:Fст=1:1,2:1,4; 2. для стального литья SFпит:Fшл:Fст=1:1,3:1,6. Этими зависимостями следует руководствоваться при вычерчивании формы в сборе для примерного соблюдения соотношения сечений каналов литниковой системы. Литейная форма в сборе Сборка литейной формы - сложная и ответственная операция, во многом определяющая качество будущей отливки. Опоки после извлечения из них модели и установки стержней совмещаются по направляющим штырям. Во избежание подъема и смещения верхней опоки относительно нижней на верхнюю опоку устанавливают грузы, опоки скрепляют болтами, скобами, струбцинами. После этого форма считается готовой для заливки ее расплавленным металлом. Заливка формы производится из разливного ковша. После охлаждения форму разрушают, отливку очищают от пригоревшей формовочной смеси, отламывают, отрубают или отпиливают литник, разрушают стержень. После дополнительной очистки и необходимого контроля отливка поступает на механическую обработку. Форма в сборе вычерчивается схематично, но с соблюдением пропорций. Эскиз литейной формы в сборе для рассматриваемого примера представлен на рис. 6. |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 232. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, м2,

, м2,