Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Содержание отчета и требования к его оформлениюОтчет должен содержать цель работы, исходные данные, подробные комментарии к выбору положения отливки в форме, плоскостей разъема, назначению припусков на механическую обработку, напусков, формовочных уклонов, припусков на усадку, размеров и уклонов стержневых знаков и стержня, расчет литниковой системы и вывод. Графическая часть отчета включает в себя эскизы детали, отливки, модели, стержня и литейной формы в сборе. Отчет должен быть оформлен на стандартных листах формата А4 и содержать титульный лист. Текст необходимо набрать на компьютере, либо четко и разборчиво написать от руки. Графическая часть оформляется в соответствии с требованиями ЕСКД.

Таблица 1: Припуски на механическую обработку для отливок из серого чугуна

Продолжение таблицы 1:

Таблица 2: Припуски на механическую обработку для стальных отливок

Таблица 3: Уклоны моделей

Таблица 4: Линейная усадка литейных сплавов

Таблица 5: Длина горизонтальных стержневых знаков l, мм

Таблица 6: Высота нижних вертикальных стержневых знаков h, мм

Таблица 7: Соотношение высоты нижних (h) и верхних (h1) вертикальных знаков

Таблица 8: Уклоны стержневых знаков

ЛАБОРАТОРНАЯ РАБОТА №2 «Разработка технологии изготовления поковок на прессах»

Свободная ковка – это вид обработки металлов давлением, при котором заготовке, нагретой до температуры ковки придается необходимая форма и размеры с помощью универсального инструмента, причем течение металла не ограничено в плоскости перпендикулярной действию силы. В современном горном машиностроении горячая объемная обработка металлов давлением находит широкое применение. Свободной ковкой, горячей объемной штамповкой получают заготовки (поковки) для таких ответственных тяжелонагруженных деталей как шестерни, диски, зубчатые колеса, червяки, клапаны, крестовины, полуоси, валы редукторов и т.д. Такие детали работают в узлах комбайнов, экскаваторов, погрузочно-доставочных машин, буровых станков и других машин, испытывающих значительные динамические нагрузки. Крупные ответственные поковки изготавливают свободной ковкой на молотах и прессах. В качестве основного ковочного оборудования используют прессы и молоты различных конструкций. Исходной заготовкой в этом случае являются кузнечные слитки или прокат больших сечений. Гидравлические прессы – машины статического действия. Продолжительность деформации заготовки составляет от единиц до десятков секунд. Металл деформируется за счет усилий, создаваемых с помощью жидкости, подаваемой в рабочий цилиндр пресса. Эти машины предназначены преимущественно для крупных поковок, изготавливаемых из слитков. Кроме того, на прессах рекомендуют ковать поковки из высоколегированных сталей. Молоты – машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Кузнечное производство весьма трудоемко. Повышение производительности труда во многом зависит от качества разработано технологии, которое определяется оптимальной конфигурацией поковки, выбором рационального типа заготовки, ковочного оборудования, способов нагрева и охлаждения, схемой технологического процесса деформирования (выбор и назначение операций, их количество и последовательность), а также оптимальной геометрией рабочей части ковочного инструмента (бойки, осадочные плиты и т.д.). Цель работы – назначение припусков на механическую обработку, допусков и напусков. Выбор оптимальной исходной заготовки, расчет ее массы, обоснование режима нагрева и охлаждения. Определение последовательности технологических операций, позволяющих получить необходимую форму и размеры поковки. Порядок выполнения лабораторной работы: 1. Назначить по ГОСТ 7062-90 припуски, допуски и напуски. 2. Вычертить эскиз поковки. 3. Определить массу поковки. 4. Определить массу заготовки (слитка или проката). 5. Выбрать тип и размеры кузнечного слитка, если исходной заготовкой является слиток. Рассчитать размеры заготовки, если заготовкой является прокат. 6. Составить график нагрева заготовки и охлаждения поковки, рассчитать продолжительность нагрева, выбрать режим охлаждения. 7. Определить и изобразить основные, вспомогательные и отделочные операции для получения заданной поковки в последовательности их выполнения. 8. Составить отчет по лабораторной работе, в который включить все ранее перечисленные пункты.

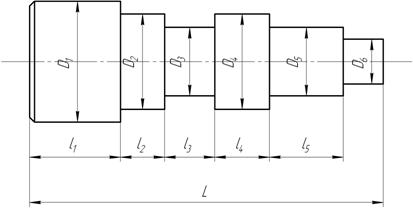

Разработка эскиза поковки Поковкой называется кованая заготовка преимущественно простой конфигурации, полученная свободной ковкой на молоте или прессе. Поковка отличается от готовой детали большими размерами, менее жесткими допусками на размеры, наличием напусков в тех случаях, когда заданную конфигурацию после назначения припусков выполнить на имеющемся ковочном оборудовании и с помощью стандартных инструментов и приспособлений невозможно или экономически нецелесообразно. Припуском Допуск Напуском называется увеличение припуска (сверх выбранного по ГОСТ) с целью упрощения конфигурации поковки из-за невозможности или нерентабельности ее изготовления по контуру готовой детали. Для ступенчатых валов различают основной Разработку эскиза поковки рассмотрим на примере ступенчатого вала (рисунок 1). По классификации, представленной в ГОСТ 7062-90 эта поковка круглого сечения с уступами. Припуски и допуски следует назначать, используя выдержки из ГОСТа, представленные в таблицах 1 и 2.

Если необходимо упрощение формы поковки, например, уменьшение количества ступеней, то сначала следует назначить напуски, а сверх них - припуски. Эскиз детали с напусками, основными и дополнительными припусками представлен на рисунке 3.

Таблица 1: Припуски на механическую обработку и предельные отклонения размеров поковок, мм

Таблица 2: Дополнительный припуск

Назначая припуски и допуски, следует составить расчетные выражения. В данном случае Поковочные размеры для диаметров

В качестве основного диаметра в нашем случае выбран диаметр

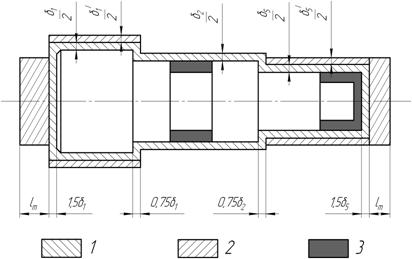

Припуски и допуски на длины определяются следующим образом. На обрубаемые ступени припуск на длину (на сторону обработки) принимается равным 1,5 припускам на диаметр рассматриваемой ступени. На остальные ступени припуск на длину на сторону обработки принимается равным 0,75 от припуска на рассматриваемый диаметр. Отклонение на длину принимается равным трем отклонениям на диаметр. Поковочные размеры на длины:

Длина технологических проб Эскиз поковки ступенчатого вала представлен на рисунке 4. На эскизе поковки над размерными линиями указываются размеры готовой поковки с допусками, а под размерной линией в скобках указывают размер готовой детали или детали после предварительной механической обработки.

После разработки эскиза поковки определяется объем и масса поковки. Объем поковки:

где Расчетная масса поковки:

где Окончательная масса поковки (с учетом массы галтелей, скосов, допусков):

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 341. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

называется предусмотренное ГОСТ превышение размеров поковок по сравнению с номинальными размерами готовой детали, обеспечивающее после обработки резанием требуемые конфигурацию, размеры и качество поверхности.

называется предусмотренное ГОСТ превышение размеров поковок по сравнению с номинальными размерами готовой детали, обеспечивающее после обработки резанием требуемые конфигурацию, размеры и качество поверхности. - это предельное отклонение действительного размера от номинального, при котором изделие признается годным к эксплуатации.

- это предельное отклонение действительного размера от номинального, при котором изделие признается годным к эксплуатации. и дополнительный

и дополнительный  припуски. Дополнительный припуск назначается на диаметры всех ступеней поковки, кроме базовой и служит для компенсации их возможного радиального смещения относительно друг друга (несоосности). В качестве базовой ступени следует принимать ступень с необрабатываемой поверхностью, а при отсутствии таковой – ступень с наибольшим диаметром.

припуски. Дополнительный припуск назначается на диаметры всех ступеней поковки, кроме базовой и служит для компенсации их возможного радиального смещения относительно друг друга (несоосности). В качестве базовой ступени следует принимать ступень с необрабатываемой поверхностью, а при отсутствии таковой – ступень с наибольшим диаметром.

. Напуск на диаметры

. Напуск на диаметры  и

и  необходим, так как он упрощает форму поковки и дает возможность ее отковать из кузнечных слитков (рисунок 2).

необходим, так как он упрощает форму поковки и дает возможность ее отковать из кузнечных слитков (рисунок 2). ,

,  и

и  можно определить составив расчетные выражения:

можно определить составив расчетные выражения: ;

; ;

; .

. .

.

;

; ;

; .

. и их количество задаются техническими условиями.

и их количество задаются техническими условиями.

,

,  ,

, – объем каждой ступени вала;

– объем каждой ступени вала;  – диаметр рассматриваемой ступени (поковочный размер);

– диаметр рассматриваемой ступени (поковочный размер);  – длина рассматриваемой ступени (поковочный размер).

– длина рассматриваемой ступени (поковочный размер). ,

, – плотность стали.

– плотность стали. .

.