Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

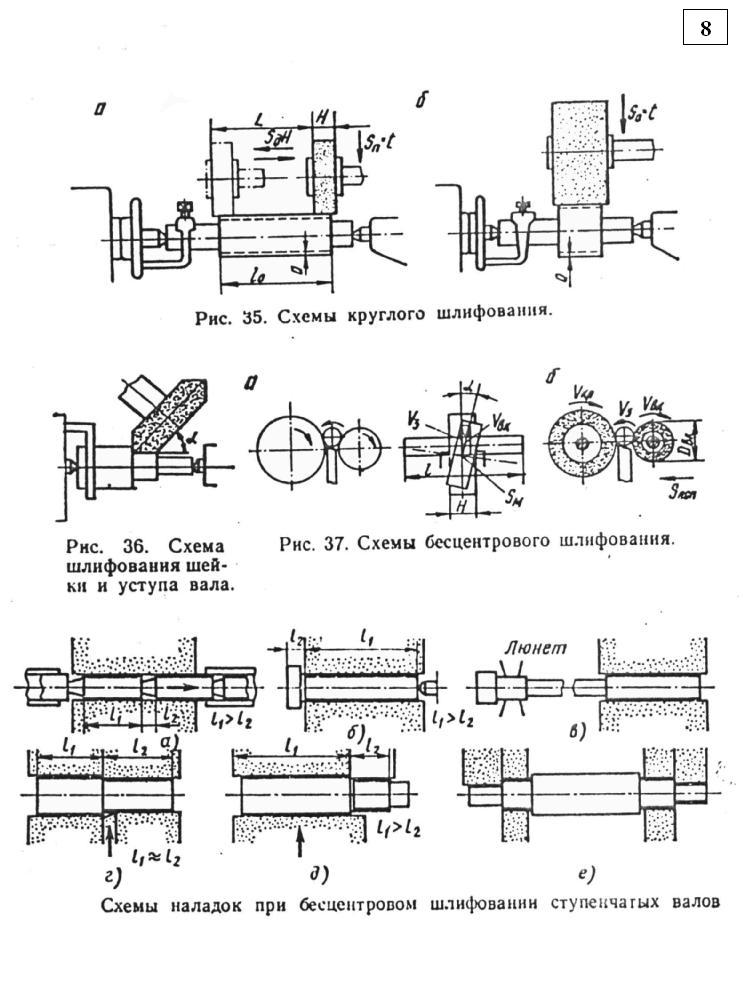

Шлифование на круглошлифовальных станкахПри обработке деталей на кругло- и торцекруглошлифовальных станках заготовки устанавливают в центрах, цанге, патроне или специальном приспособлении. Заготовке сообщается вращение с окружной скоростью 10...50 м/мин, а окружная скорость шлифовального круга (скорость резания) около 30 м/с. При использовании более прочных кругов скорость резания устанавливается до 60 м/сек (скоростное шлифование). Режимы обработки (продольная подача, глубина резания) выбираются в зависимости от способа шлифования, обрабатываемого материала, состояния обрабатываемой поверхности (закаленная, незакаленная), жесткости детали и других факторов. Различают два способа круглого шлифования: с продольной подачей (на проход) и с поперечной подачей (врезное). Схемы обработки – рис. 35.

Шлифование с продольной подачей (рис. 35а) применяют при обработке цилиндрических заготовок значительной длины. При шлифовании с продольной подачей обрабатываемая деталь совершает продольные движения попеременно в обе стороны. Продольная подача назначается в зависимости от вида шлифования, а именно: при предварительном шлифовании 0,5...0,8, а при чистовом (окончательном) 0,2...0,5 высоты круга на оборот детали, т. е.

Sпр = Sд * В кр, мм/об.дет., где

Sд - продольная подача стола (заготовки) в долях высоты круга на один оборот детали; - Вкр - высота шлифовального круга, мм. Поперечная подача шлифовального круга осуществляется по окончании каждого хода или двойного хода стола и составляет 0,005...0,02 мм (глубина резания). В конце обработки последние продольные проходы выполняют без поперечной подачи (процесс выхаживания).  Основное время при шлифовании с продольной подачей определяется по формуле:

где: - длина хода стола, мм; - припуск на сторону, мм; - частота вращения детали, об/мин; - продольная подача в мм на один оборот детали; - поперечная подача круга на один проход (двойной ход стола), равна глубине резания, мм; - коэффициент, учитывающий точность шлифования( например: для точности размера δ=0,1...0,15, k=1,1; для точности размера δ=0,02...0,03, k=1,7); Длина хода стола определяется по формуле: - при шлифовании на проход

- при шлифовании в упор , где - длина шлифуемой поверхности, мм. При шлифовании с поперечной подачей (рис. 35б) обрабатывается сразу вся поверхность детали. Высота круга в этом случае должна быть несколько больше длины обрабатываемой поверхности детали. Шлифовальный круг имеет только поперечную подачу по направлению к детали. Преимуществом данного метода обработки является большая производительность и простота наладки, однако этот метод уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производствах.Радиальная (поперечная) подача при окончательном шлифовании S = 0,001...0,005 мм/об. Основное время при шлифовании методом врезания

В настоящее время, с целью повышения производительности процесса шлифования, стали широко применяться круглошлифовальные станки с двумя, тремя и более шлифовальными кругами (рис.58).

При необходимости шлифования уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой. Угол поворота зависит от снимаемого припуска с торца и диаметра шейки вала и размера торца и может устанавливаться от 8 до 45 градусов, чаще – 25 градусов. Такие станки называются торцекруглошлифовальными (рис.36).

Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 37).

Рис. 37. Схема шлифования поверхностей фасонным кругом Разновидностью шлифования валов с продольной подачей является глубинное шлифование, которое характеризуется большой глубиной резания (0,1...0,3 мм) и малой скоростью резания. При данном способе шлифования погрешности формы исходной заготовки и колебания припуска в меньшей мере сказываются на точности обработки по сравнению с обычным шлифованием. Поэтому глубинное шлифование применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием. Контроль размеров при обработке на шлифовальных станках производится как с остановкой станка, так и в процессе работы. В последнем случае широкое применение получили механические, электроконтактные, электро-индуктивные, пневматические, электропневматические, фотоэлектрические и другие устройства. Наибольший эффект имеет применение активного контроля, когда датчики дают команду на отключение станка при достижении определенного размера.

В качестве чистового и окончательного метода обработки поверхности валов наиболее широко применяется шлифование с продольными или поперечными подачами. Шлифование закаленных шлицев может производиться фасонными кругами или отдельно шлифуют боковые поверхности и впадины шлицев. Шлифование фасонным кругом обеспечивает большую точность и производительность. Обработка на бесцентрово-шлифовальных станках производится продольной подачей на проход или врезанием - поперечной. Жесткость бесцентрово-шлифовальных станков примерно в 1,5 – 2 раза выше круглошлифовальных и обеспечивает повышение производительности примерно в 1,5 – 2 раза. Бесцентровое шлифование эффективно исправляет некруглость (с исходной некруглости 0,3 мм может быть получена некруглость 0,0025 мм). Точность обработки - 5 – 6 квалитет, шероховатость Ra = 0,32 – 0,20 мкм.

Рассмотрим схему бесцентрового шлифования. В процессе обработки опорный нож должен регулироваться по высоте так, чтобы обеспечивать необходимое повышение h оси обрабатываемого вала (шейки вала) над центровой линией кругов. Это превышение составляет 0,35¸0,4 диаметра обрабатываемой заготовки, но не более 14 мм. Меньшая или большая величина h приводит к огранке шлифуемой поверхности.

При шлифовании торцев ступеней вала применяют торцокруглошлифовальные станки. Ось круга может располагаться под углом от 8° до 45°. Величина угла определяется в зависимости от снимаемого припуска и шлифуемого диаметра.

22 Шлифование на бесцентровошлифовальных станках Бесцентровое шлифование применяется при значительных объёмах производства деталей, т.к. является более производительным методом обработки, чем шлифование валов в центрах и осуществляется на бесцентрово-шлифовальных станках. Сущность бесцентрового шлифования (рис. 37) заключается в том, что шлифуемая заготовка не закрепляется, а свободно помещается между двумя шлифовальными кругами (круг большего диаметра является шлифовальным, а круг меньшего диаметра – ведущим) и поддерживается ножом (опорой) со скосом, благодаря которому она прижимается к ведущему кругу.

Рис. 37. Схема бесцентрового шлифования Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, во избежание получения огранки. h = (0,35 – 0,4) dзаг., но не более 14 мм. При шлифовании мелких деталей центр заготовки может быть ниже оси центров кругов. Шлифовальный круг имеет окружную скорость 30...65 м/с, а ведущий 10...40 м/мин. Так как коэффициент трения между ведущим кругом и обрабатываемой заготовкой больше, чем между заготовкой и шлифовальным кругом (рис. 59, а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи

На бесцентровошлифовальных станках режимы резания могут быть увеличены, по сравнению с обработкой на круглошлифовальных станках, в 1.5 – 2 раза, т.к. жесткость технологической системы бесцентровошлифовальных станков в 1.5 – 2 раза выше. В данном случае облегчается и задача обработки нежестких валов. На бесцентровошлифовальных станках также применяются два метода шлифования: с продольной подачей и врезанием. Бесцентровое шлифование с продольной подачей применяют для обработки гладких валов (рис. 38).

Рис. 38. Схема бесцентрового шлифования с продольной подачей Продольная подача заготовки

µ = 0,98...0,95 – коэффициент проскальзывания, устанавливается в зависимости от угла наклона ведущего круга; α - угол наклона ведущего круга (при предварительной обработке - 3...5°, при окончательной - 1...2°) (t = Глубина резания (t) устанавливается: на первых проходах 0,05...0,15 мм, на окончательных - 0,01...0,03 мм. Детали при шлифовании данным методом одна за другой поступают в зону обработки с одной стороны, а выходят с другой. При шлифовании на проход за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Ra 0,2 мкм.

Tосн =

Врезным шлифованием (рис. 39) обрабатывают заготовки небольшой длины, детали типа тел вращения с уступами, а также заготовки, имеющие конические или фасонные поверхности.

Рис. 39 Схема бесцентрового шлифования методом врезания

При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2...0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор (рис. 40).

Рис. 40. Схема бесцентрового врезного шлифования с упором

Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу (Sпоп.вед.кр = 0,003…0,01 мм/об.дет.). При шлифовании конической поверхности ведущий круг заправляют на конус, а нож устанавливают наклонно (под углом).

Tосн =

Возможные варианты бесцентрового шлифования деталей типа тел вращения приведены на рис. 41.

Рис. 41. Схемы наладок при бесцентровом шлифовании

Шлифование на бесцентровошлифовальных станках имеет ряд преимуществ по сравнению со шлифованием на круглошлифовальных, а именно: - более высокая производительность за счет исключения Твспом. на установку и снятие детали; - отпадает необходимость в центровых отверстиях, а соответственно и исключение погрешности от центрирования; - нет потребностей в люнетах при шлифовании длинных валов (до 6 метров); - высокая точность обработки при средней квалификации рабочего; - бесцентровошлифовальные станки легко автоматизируются и встраиваются в автоматические линии.

В тоже время шлифование на бесцентровошлифовальных станках имеет и отрицательные моменты: - трудно достичь концентричности наружных и внутренних поверхностей; - у ступенчатых валов нельзя отдельно шлифовать каждую шейку (ступень), т.к. не обеспечивается концентричность окружностей ступеней и их соосность; - настройка и регулировка станков требует больших затрат времени, что окупается в крупносерийном и массовом производствах.

В процессе резания шлифовальный круг теряет форму и режущую способность, т.е. круг засаливается. Для восстановления формы и режущей способности шлифовальных кругов их подвергают правке.

Правку осуществляют алмазами в оправах, алмазными карандашами, роликами и др. инструментами.

На рис. 2.77, а представлена схема правки круга алмазом в оправе при шлифовании поворотного кулака. Правка производится периодически перемещением алмаза по копиру. Недостатком правки широких кругов по копиру является необходимость перерывов в работе станка для правки. Это время может составлять 10 – 15% от основного времени.

Рис. 2.77 Схемы правки круга при шлифовании методом врезания а – алмазом в оправе; б - алмазными роликами

Правка круга алмазными роликами осуществляется также периодически, но одновременно по всей его образующей, т.к. форма роликов соответствует профилю круга. Это сокращает время правки в 2 – 3 раза. На рис 2.77, б представлен совмещенный эскиз для трех операций шлифования вала. На первых двух операциях, отмеченных позициями А и Б шлифуются шейки и прилегающие к ним торцовые поверхности. На третьей операции в позиции В на закаленном валу твердостью HRC 60 производится прорезка кругами двух кольцевых канавок, что исключает их предварительное точение. Алмазный карандаш представляет собой абразивный инструмент, в котором мелкие алмазы, синтетические или естественные, закреплены в связке. Связка представляет собой затвердевший полимерный материал. Масса отдельных алмазов в карандаше находится в пределах 0,03 – 0,5 карата (1 карат равен 0,2 грамма). Алмазы в оправах могут также иметь искусственное или естественное происхождение. Они, как правило, крупнее, чем алмазы в карандашах. Их масса достигает 2 карат.

Качество обрабатываемых поверхностей при шлифовании в определенной мере зависит от правильности выбора шлифовального круга.

Существует общее правило: для твердых материалов выбирается мягкий шлифовальный круг и наоборот - для мягких материалов твердый круг.

Характеристики шлифовальных кругов наносятся на их торцовую поверхность. Круги, работающие с окружной скоростью более 40 м/сек имеют диаметральную красную полосу.

Пример маркировки шлифовального круга:

ПП (1) 500*50*305 24А 10П С2 7 К5 35 м/с 1 кл. А ПП (1) – плоский прямой профиль 500*50*305 – наружный диаметр, высота круга, диаметр внутреннего отверстия 24А – марка абразива (электрокорунд белый) 10П – номер и индекс зернистости С2 – степень твердости (средняя вторая) 7 – номер структуры (средняя) К5 – вид связки (керамическая, пятая разновидность) 35 м/с – окружная допустимая скорость 1 кл. – класс неуравновешенности круга А – класс точности круга. Одной из особенностей и проблем обработки на шлифовальных станках является то, что при вращении шлифовального круга вокруг него создается пограничный воздушный слой, противодействующий проникновению в зону резания смазывающе- охлаждающей жидкости. Воздух в зоне резания нагревается и повышает давление. Поэтому требуется подача СОЖ в зону обработки под давлением. 23 Методы тонкой обработки наружных поверхностей шлифованием:

К способам тонкой обработки наружных поверхностей вращения шлифованием относятся: - шлифование кругами с графитовым наполнителем, например, из злектрокорунда М28 на бакелитовой связке (достигаемая шероховатость поверхности Ra 0,2…0,025, при исходной Ra 0,4; наибольший съем металла 0,01…0,03 мм); - шлифование гибкими кругами, применяется для полирования и доводки поверхностей. Круги изготавливаются на резиновой связке с добавлением искусственных смол. Абразив – электрокорунд нормальный. Круги в процессе работы принимают форму детали и работают с СОЖ и без и выпускаются 4-х степеней эластичности: 1ГК – эластичные; 2ГК – среднеэластичные; 3ГК – малоэластичные; 4ГК – жесткие. Чем жестче круг, тем больший припуск снимается. Окружная скорость гибких кругов не более 18 м/с, т.к. они обладают низкой прочностью. Круги обеспечивают низкую шероховатость обрабатываемой поверхности, а так же исправляют точность геометрических форм; - шлифование абразивной лентой – осуществляется либо при свободном натяжении ленты или поджимом её к обрабатываемой поверхности специальным роликом. Абразивные ленты бывают на бумажной основе, работает без СОЖ (V = 16 м/с) и на тканевой основе (V = 26 м/с). Преимущества шлифования абразивной лентой по сравнению с обработкой шлифовальными кругами: станки дешевле в несколько раз и занимают меньшую площадь; обслуживание станков проще и работа безопаснее; шлифовальный круг в процессе работы изнашивается, а соответственно падает и производительность обработки. В тоже время имеются и следующие недостатки: трудно достичь высокой точности; трудно обрабатывать уступы; сложность механизации и автоматизации процесса. - шлифование алмазными кругами. Алмазный круг состоит из металлического корпуса и алмазоносного слоя. Алмазоносный слой состоит из алмазов и металлической или органической связки. Круги изготавливаются 25, 50 и 100% концентрации. Концентрация, это содержание алмаза в миллиграммах в 1мм3 алмазоносного кольца. При 100% в 1мм3 содержится 0,879 мг алмаза, что соответствует 0,00439 карата (1карат – 200мг). Зернистость алмазного круга выбирается в зависимости от требуемой шероховатости поверхности. Крупнозернистые круги обеспечивают более высокую производительность и имеют меньший удельный износ. Металлическая связка рекомендуется для предварительного шлифования твердых сплавов, стекла и керамики. Алмазные круги с органической связкой применяются для доводки деталей из хрупких и высокопрочных материалов. Шлифование алмазными кругами сопровождается подачей СОЖ. Достоинства обработки поверхностей алмазными кругами из кубического нитрида бора: высокая стойкость кругов, высокая производительность процесса, низкая шероховатость поверхности. Недостатки - высокая стоимость кругов, в процессе обработки, в зависимости от материала, может происходить засаливание кругов, снижающее эффективность процесса обработки. 24 Методы отделочной обработки наружных цилиндрических поверхностей

Отделочная обработка деталей служит для обеспечения заданного уровня качества поверхностного слоя, а именно: создание требуемой шероховатости поверхности, формирования в поверхностном слое соответствующих физико-механических свойств, обеспечивающих работоспособность детали в условиях эксплуатации, и придание поверхности детали требуемых декоративных свойств. К методам отделочной обработки валов относятся: тонкое резание, хонингование, суперфиниширование, полирование, притирка (доводка), абразивно-жидкостная отделка.

Рис. 12.1. Классификация основных видов обработки наружных цилиндрических поверхностей

Тонкое резание –применяют вместо шлифования. При тонком обтачивании используют большую скорость резания, малую подачу и глубину резания. Обработку производят резцами с широкой режущей кромкой, параллельной направлению подачи. Эта кромка образуется путем заточки вспомогательного угла в плане φ1=0. Для тонкого обтачивания цветных металлов и пластмасс применяют алмазные резцы, что позволяет снизить взаимодействие материалов резца и заготовки, снизить тепловыделение и существенно повысить качество поверхности детали. Особое значение для достижения высокого качества поверхности детали при этих методах обработки играет высокая жесткость станка, отсутствие вибраций. Разновидностями тонкого резания являются: тонкое точение, тонкое шлифование, тонкое фрезерование, тонкое строгание, тонкое растачивание.

Хонингование (шлифование брусками) предназначается для устранения погрешностей формы и размеров, обеспечения высокой точности и малой шероховатости (6-ой квалитет, шероховатость Ra 0,16 – 0,08 мкм), а также создания специфического микропрофиля на поверхности в виде сетки с целью повышения специальных эксплуатационных характеристик детали. Хонингование применяется в условиях крупносерийного и массового производств и выполняется на специальных одношпиндельных и многошпиндельных станках, преимущественно для отделки отверстий, однако на практике встречается и отделка наружных поверхностей тел вращения, например шеек коленчатых валов.

Рис. 131. Хонинговальное устройство для обработки наружных цилиндрических поверхностей

Специфический микропрофиль в виде сетки на поверхности создается с целью удержания смазки на трущихся поверхностях, например на внутренней поверхности цилиндров двигателя внутреннего сгорания при движении поршня. Форма микропрофиля сетки и угол ее наклона к оси цилиндра определяется соотношением скорости вращения хона и скорости его возвратно поступательного движения. Схема хонингования отверстия и образующийся профиль на поверхности приведены на рис. 124.

Рис. 124. Схема хонингования отверстия Инструментом для хонингования является хон – устройство с закрепленными в нем абразивными (хонинговальными) брусками из электрокорунда или карбида кремния на керамической связке или алмазные бруски из естественных или искусственных алмазов. Число хонинговальных брусков в головке должно быть кратно “3”. Скорости движения хона составляют: вращение вокруг оси 45…75 м/мин и возвратно поступательного движения 4…7,5 м/мин в зависимости от обрабатываемого материала. Снимаемый слой металла величиной 0,01- 0,1 мм позволяет исправлять овальность, конусность и нецилиндричность поверхностей. Процесс обработки ведется с применение СОЖ (керосин; 80-90% керосин с добавлением веретенного масла или водно-мыльные эмульсии).

25 Притиркаприменяется для уменьшения таких погрешностей, как овальность, конусность, неплоскостность, нецилиндричность и других, имеющих весьма малую величину, а также для снижения шероховатости. Суть процесса притирки заключается в том, что притир и заготовка должны совершать движения в разных направлениях. В начале процесса сглаживаются только микронеровности, затем площадь контакта увеличивается, и в конце процесса фактически снимаются только окисные пленки. Этот метод характеризуется одновременным протеканием механических, химических и физико-химических процессов (рис. 123).

Рис.123. Схемы притирки

Режущий инструмент – притир, имеющий форму обрабатываемой поверхности, изготавливается из более мягкого материала, чем обрабатываемый материал, а именно из чугуна, цветных металлов или пластмассы для исключения явления «шаржирования», т.е. внедрения абразивных зерен в обрабатываемую деталь. В качестве режущих материалов применяют: корунд естественный, электрокорунд белый и нормальный, карбид кремния, окись хрома, карбид бора и алмазные порошки, подающиеся в зону обработки в виде притирочных паст или мелкого абразивного порошка со связующей жидкостью. Притирочные пасты изготавливают из абразивных материалов или порошков и химически активных веществ, являющимися и связующими веществами: олеиновая и стеариновая кислоты. В качестве связующей жидкости, при подаче в зону обработки мелкого абразивного порошка, используется машинное масло, керосин, стеарин или вазелин. Подача притирочных материалов в зону обработки может осуществляться путем предварительного нанесения их на притир или свободной подачей в зону резания, с последующим внедрение режущих материалов в притир. Шероховатость обрабатываемой поверхности и производительность процесса определяется размером используемых абразивных зерен или микропорошков.

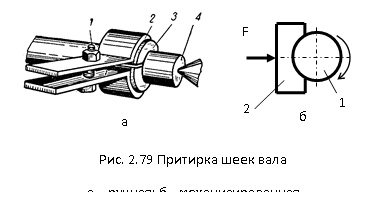

Рис. 2.79 Притирка шеек вала а – ручная; б - механизированная

Процесс притирки может осуществляться вручную или на токарных или специальных притирочных станках (рис. 2.79), обеспечивает получение точности обработки по 6-му квалитету (IT6) и шероховатость поверхности Ra 0,008 – 0,08 мкм. Припуск, снимаемый при притирке, составляет 0,05 - 0,1 мм. Скорость вращения заготовки - 10….20 м/мин. В крупносерийном и массовом производствах процесс притирки механизирован и называется лаппингование. Разновидностью притирки является доводка поверхностей, т.е. доведение двух сопрягающихся в собранной машине деталей до нужной плотности контакта, например с целью герметизации. Это осуществляется трением одной детали о другую при наличии в стыке абразивного порошка со связующей жидкостью. Припуск на доводку составляет 5-20 мкм на диаметр. По окончании процесса доводки детали промываются. Данный метод характеризуется низкой производительностью и применяется в мелкосерийном и единичном производствах.

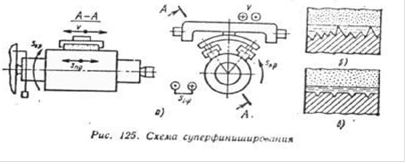

26. Суперфиниширование является отделочным методом обработки различных поверхностей деталей, в том числе цилиндрических, абразивными брусками, установленными в специальные держатели и совершающими колебательные движения вдоль образующей обрабатываемой поверхности вращающейся детали (рис.291).

Рис. 291. Схема рабочих движений инструмента и обрабатываемой детали при суперфинишировании

В качестве режущего инструмента используются мелкозернистые абразивные бруски (зернистость не ниже 320) из электрокорунда (сталь), карбида кремния (чугун, цветные металлы) на бакелитовой или керамической связке. В процессе обработки осуществляются следующие движения: вращение заготовки (окружная скорость 0,05...2,5 м/с), возвратно-поступательные движения инструмента или заготовки (колебание с амплитудой 2...6 мм и частотой колебаний 200…1200 в 1 мин); перемещение инструмента вдоль поверхности заготовки (рис. 125). Абразивные бруски поджимаются к обрабатываемой поверхности с давлением 0,1...0,3 МПа – при обработке заготовок из стали, 0,1...0,2 МПа – при обработке заготовок из чугуна и 0,05...0,1 МПа – при обработке заготовок из цветных металлов. Процесс обработки протекает с добавлением смазочного вещества (смесь керосина с веретенным или турбинным маслом) и осуществляется на суперфинишных станках.

Рис. 125. Схема суперфиниширования

Суть процесса обработки состоит в том, что масленая пленка, покрывающая обрабатываемую поверхность на наиболее выступающих микронеровностях, прорывается ими, и эти же выступы срезаются абразивом. По мере обработки, давление на выступы уменьшается, т.к. все большее количество выступов разрывает масленую пленку и постепенно давление брусков уменьшается до таких значений, что не может разорвать пленку и наступает процесс жидкого трения (рис. 126). Процесс автоматически прекращается

Рис. 126. Высота и вид микронеровностей до и после суперфиниширования

В отличие от предыдущих методов отделочной обработки (хонингование, притирка) суперфиниширование не устраняет волнистость, конусность, овальность и другие погрешности формы, а уменьшает только шероховатость поверхности до Ra 0,1...0,012 мкм, при этом изменяется и вид микронеровностей, увеличивается относительная опорная длина профиля поверхности (с 20 до 90 %). Толщина снимаемого слоя металла составляет 0,005...0,02 мм (припуск на обработку). В качестве режущего инструмента могут применяться и алмазные бруски, что позволяет создавать большие усилия и значительно повышает производительность процесса обработки. Примеры обработки поверхностей деталей суперфинишированием приведены на рис. 123.

Рис. 132. Суперфиниширование поверхностей деталей машин: а – шейка коленчатого вала, б – кулачок распределительного вала, в – поршень двигателя

25. Полированиеприменяется для уменьшения шероховатости поверхности без устранения отклонений размеров и формы деталей с целью получения зеркального блеска, либо для декоративных целей (облицовка деталей автомобиля). При окончательном полировании достигается (при малых давлениях резания 0,03...0,2 МПа) параметр шероховатости Ra 0,1...0,012 мкм. Процесс обработки осуществляется эластичными кругами из войлока, ткани, кожи, фетра, капрона, покрытых полировальными пастами, алмазными или эльборовыми шлифовальными шкурками и свободными абразивными частицами (обработка мелких заготовок в барабанах и виброконтейнерах). В качестве абразивных материалов для полирования деталей из стали применяют абразивные порошки из электрокорунда или окиси железа (Fe2O3), при полировании чугуна – окиси железа (Fe2O3) или карбида кремния (SiC). Изделия из алюминия и меди полируют пастами ГОИ (Государственный оптический институт) на основе окиси хрома (Cr2O3) в которых в качестве наполнителя применяется твердая фракция стеариновой и олеиновой кислот. Для создания суспензии с абразивными порошками в качестве смазки при полировании стали используют керосин, а при полировании чугуна и цветных сплавов – керосин, парафин, воск, сало. Эти материалы наносятся на вращающиеся эластичные круги или колеблющиеся с большой частотой и малой амплитудой щетки. Заготовка в данном случае подносится к носителю пасты или абразива и носитель перемещается таким образом, чтобы заготовка подвергалась обработке по всей поверхности. Особенностью процесса полирования является то, что в процессе обработки происходит тонкое резание, пластическая деформация и химические реакции, т.к. в пасте имеются абразивные и химически активные вещества. Качество поверхности и ее эксплуатационные свойства зависят от преобладающего фактора. Полирование может осуществляться в автоматическом, полуавтоматическом и ручном режимах. Схемы обработки показаны на рис. 121.

. Рис. 121. Схемы методов полирования поверхностей

В промышленности широко применяются также алмазные пасты, в которых в качестве абразива используются мелкие синтетические алмазы.

Абразивно-жидкостная отделка – предназначается для отделки объемно-криволинейных, фасонных внутренних поверхностей (труб, патрубков и т.п.) струёй абразивной суспензии. Этому методу характерны – тонкое резание, пластическая деформация и химическая реакция. Образующаяся на поверхности заготовки жидкостная пленка ускоряет съем выступов неровностей и затрудняет съем металла во впадинах вследствие демпфирования слоем жидкости удара частиц абразива. Абразивно-жидкостная обработка значительно ускоряет процесс обработки труднодоступных поверхностей, таких как, внутренние поверхности патрубков насосов, корпусов, двигателей и других аналогичных деталей. Абразивно-жидкостная обработка, например, внутренней поверхности системы выхлопных патрубков двигателя внутреннего сгорания приводит к существенному повышению мощности двигателя за счет уменьшения сопротивления движению выхлопных газов.

Технологические возможностирассмотренных отделочных методов зависят, прежде всего, от схемы резания. Отличия схем резания определяются методом подачи режущего инструмента. При хонинговании и притирке (доводке) радиальная подача брусков осуществляется механизмом поджима (рис. 284 а), а соответственно на выступающих участках обрабатываемой поверхности давление резания растет, и съем металла увеличивается, снижается шероховатость поверхности и уменьшаются такие погрешности, как овальность, конусность, неплоскостность, нецилиндричность и другие

Рис.284. Схемы резания: а – при хонинговании, б – при суперфинишировании, в – при полировании

Радиальная подача при суперфинишировании осуществляется упругим поджимом бруска к обрабатываемой поверхности (рис. 284 б), поэтому давление резания и съем металла почти постоянны, независимо от формы поверхности, и в отличие от предыдущих методов, уменьшается только шероховатость поверхности и не устраняются погрешности формы. Эластичный материал в абразивном инструменте при полировании, как бы “подпружинивает” каждое абразивное зерно (рис. 284 в), поэтому, при увеличении силы резания, каждое зерно углубляется на разную величину в связку, что и приводит к уменьшению только шероховатости поверхности

27. Чистовая и упрочняющая обработка поверхностей ППД (поверхностная пластическая деформация) Поверхностное пластическое деформирование (ППД) – один из наиболее простых и эффективных технологических путей повышения работоспособности и надёжности изделий машиностроения (улучшается коррозионная стойкость, повышается износостойкость, детали менее чувствительны к усталостным напряжениям). Методы ППД основаны на использовании пластических свойств металлов, отличаются высокой производительностью и способностью создавать поверхность с необходимыми физико-механическими свойствами. В результате ППД повышаются твёрдость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается параметр шероховатости Rа, увеличиваются радиусы закругления вершин и относительная опорная длина профиля. Обработка методом ППД может осуществляться на различном технологическом оборудовании – токарных, сверлильных и специальных станках, причем выполняться как отдельный вид обработки или совмещенный с обработкой резанием. ППД наружных тел вращения может осуществляется роликами, шариками, алмазным выглаживанием, дробеструйной обработкой и др (рис. 12.1).

Рис. 12.1. Классификация основных видов обработки наружных цилиндрических поверхностей

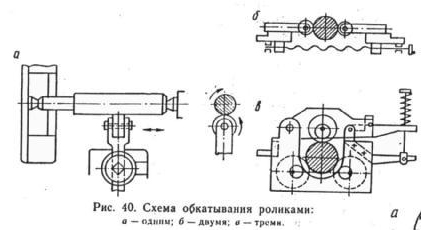

28.Обработка поверхностей роликами заключается в том, что 1-3 ролика прижимаются к обрабатываемой поверхности и под давлением сминают микронеровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности (рис. 40).

Рис.40. Схемы обкатывания роликами: а – одним, б – двумя, в – тремя

Обкатывание роликами может осуществляться с продольной или поперечной подачей (рис. 41). Обычно этими способами обрабатывают достаточно жёсткие детали из стали, чугуна и цветных сплавов. До обкатывания заготовки обрабатывают точением, шлифованием и другими способами, обеспечивающими точность 7 – 9-ый квалитеты. Припуск на обработку обычно рекомендуется выбирать равным 0,005...0,02 мм.

Рис. 41. Обкатывание поверхностей роликом: а - с продольной подачей, б - с поперечной подачей

Качество обрабатываемой поверхности при обкатывании роликами в значительной степени зависит от режимов деформирования: силы обкатывания (или давления на ролик), продольной подачи, окружной скорости заготовки, числа рабочих ходов и применяемой смазочно-охлаждающей жидкости. Процесс обкатки роликами рекомендуется осуществлять при следующих условиях: давление на ролик 500..2000 Н, окружная скорость заготовки 75..200 м/мин, продольная подача 20..40 м/мин. Для уменьшения трения в местах контакта ролика и заготовки необходимо применять смазку (керосин, веретенное масло). Шероховатость поверхности при обкатке роликом снижается на 1-2 класса и происходит лишь незначительное исправление погрешности формы от предыдущей обработки. В процессе обработки роликами, объем заготовки практически постоянен, т.е. диаметр заготовки изменяется незначительно. Постоянство размера происходит из-за перераспределения элементарных объемов металла. Ролики изготавливаются из закаленной стали, стали ШХ или твердого сплава.

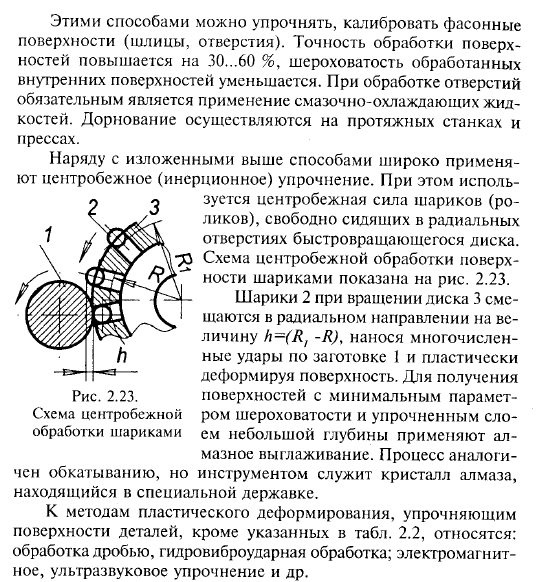

29.Обработка поверхностей шариками реализовывается в виде динамического наклепа, используя центробежную силу шариков (роликов), свободно сидящих в радиальных отверстиях быстровращающегося диска. Схема центробежной обработки поверхности шариками показана на рис. 61.

Рис. 61. Схема центробежной обработки шариками

Шарики 2 при вращении диска 3 смещаются в радиальном направлении на величину h = R1 – R нанося многочисленные удары по заготовке 1 и пластически деформируя поверхность. Режимы обработки: Vдиска=10…50 м/с, Sпр=0,1…0,5 мм/об.дет., Vзаг = до 90 м/мин, i = 1-3 прохода. Обработка ведется с применением керосина или веретенного масла на шлифовальных или токарных станка с применение на последних специальных устройств – приспособлений (рис. 41).

Рис. 41. Схема упрочнения поверхности динамическим наклепом шариками

Твердость наклепанного слоя и качество упрочненной поверхности зависит от режимов обработки, исходной твердости заготовки и величины h – принудительного отталкивания шариков (h=0,5..0,8 мм). Поверхностная твердость заготовки повышается на 15-60%. Эффект наклепа снижается с повышением исходной твердости заготовки. При обработке методами ППД может возникать явление перенаклепа поверхности, что в свою очередь может приводить к возникновению больших остаточных напряжений и вызывать разрушение поверхностного слоя.

Вибронакатывание применяется для повышения износостойкости деталей машин, работающих в условиях трения. Помимо обычных движений (скорость заготовки, Sпр и усилие прижима) упрочняемый инструмент имеет дополнительное колебательное движение, сообщаемое ему при помощи специального устройства, причем амплитуда колебаний очень маленькая. Изменяя V, S, амплитуду и частоту колебаний на поверхности получают требуемый микропрофиль (рис. 119).

Рис. 119. Схема вибронакатывания Этим методом на поверхности деталей машин выдавливаются слабо заметные, прилегающие друг к другу канавки. В канавках, образуемых при вибронакатывании, в процессе работы узла размещается смазка, а также мелкие частицы, образовавшиеся в процессе изнашивания. Благодаря этому, трущиеся поверхности меньше изнашиваются. Нанесение канавок упрочняет поверхность и уменьшает предел ползучести. В качестве упрочняющего инструмента используют шар или алмаз, установленный в резцедержателе токарного станка.

27Алмазное выглаживаниеприменяется для получения поверхностей с минимальным параметром шероховатости и упрочнённым слоем небольшой глубины. При выглаживании алмаз (твердый сплав), находящийся в специальной державке, прижимается с определенным усилием к обрабатываемой поверхности. За счет малого коэффициента трения между заготовкой и выглаживателем высокой твердости и его износостойкости, достигается шероховатость поверхности Ra 0,012 мкм. Особенность данного метода обработки заключается в том, что алмазным выглаживанием можно обрабатывать (выглаживать) поверхности, предварительно закаленные до HRC 60.

Vзагот=10..280 м/мин, Sпр=0,05..0,1 мм/об. дет., Rалмаза=2..4 мм

При обработке данным методом размер заготовки увеличивается на 1..15 мкм, а микротвердость увеличивается на 5..50%. Глубина наклепанного слоя достигает до 400 мкм. Усилие выглаживания не более 300 Н.

Схема на рис.7.1.

Достоинства данного метода: - снижается шероховатость поверхности; - отсутствует перенос на обрабатываемую поверхность посторонних частиц (абразивных зерен); - позволяет обрабатывать тонкостенные детали и детали сложной конфигурации из различных материалов; - простота конструкции выглаживателя (подпружиненная державка).

Обработка ведется на токарных станках. Некоторые схемы: рис 7.3.

28.Дробеструйное наклепывание применяется для повышения прочности деталей работающих в условиях ударных нагрузок, для предупреждения растрескивания при работе в коррозионных средах, повышения маслоудерживающих свойств поверхностей. Сущность процесса заключается в обработке поверхности многочисленными ударами дробинок или шариков из стали, чугуна (для обработки стали) из алюминия или стекла (для цветных сплавов). В результате обработки твердость поверхностного слоя увеличивается на 20..40% , причем глубина наклепа составляет не более 1 мм и эта глубина падает с увеличением твердости исходного материала. Эффективность дробеструйной обработки зависит от размера дроби (0,4..2мм), скорости ее движения (60…100 м/с), угла полета дроби к обрабатываемой поверхности, продолжительности наклепывания (устанавливается зкспериментально). Обработка ведется в специальных камерах – рис. 6.5.(нет его ???) Устройства для дробеструйного наклепывания могут быть механические и пневматические. Данный метод применяется и для повышения долговечности рессорных листов, пружин, лопаток турбин, штоков, штампов и др. деталей. Накатывание рифлений применяют для образования на поверхностях цилиндрических деталей (рукоятки, гайки, головки микрометрических винтов и др.) рифлений для удобства пользования. Рифления накатывают плоскими плашками на резьбонакатных станках или вращающимися цилиндрическими роликами на токарных и револьверных станках (рис. 42).

Рис. 42. Накатывание рифлений

Накатывание рифлений на поверхностях тел вращения может быть: прямым, угловым, сетчатым. В зависимости от этого накатывание осуществляется одним роликом (прямое и угловое) или двумя роликами со встречным наклоном (угловое). В процессе накатывания рифлений увеличивается диаметр обрабатываемой поверхности, необходимая глубина накатки достигается за несколько проходов в зависимости от свойств обрабатываемого материала, заданного шага и глубины рифлений.

|

||||||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 1055. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

).

).

= 1000 – 4000 мм/мин) обеспечивается за счёт наклона ведущего круга на угол α и рассчитывается по формуле:

= 1000 – 4000 мм/мин) обеспечивается за счёт наклона ведущего круга на угол α и рассчитывается по формуле: , где

, где