Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Особенности применения МРС. Достоинства и недостатки метода.

Особенности применения вакуумно-дуговых испарителей. Достоинства и недостатки метода.

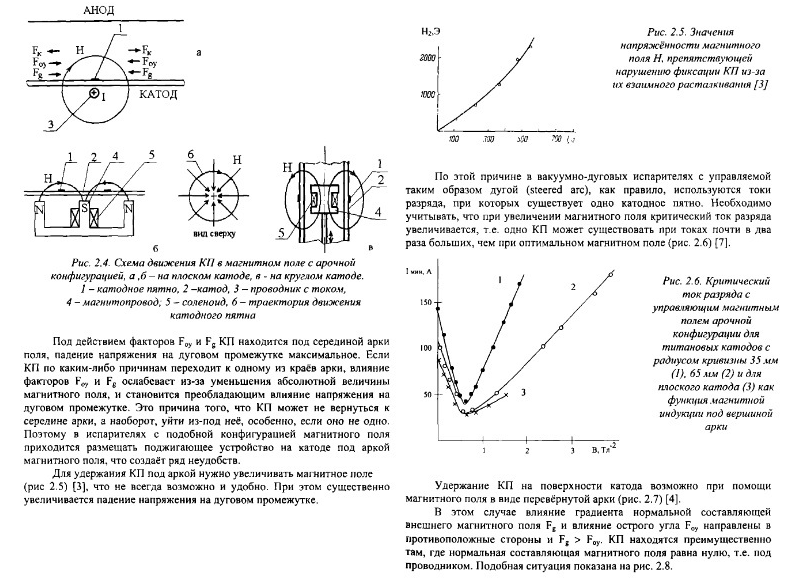

Метод вакуумного дугового испарения широко используется для нанесения металлических и керамических покрытий на поверхности изделий во многих отраслях промышленности. В основе метода лежит эрозия материала в катодных пятнах вакуумной дуги с поверхности интегрально холодного расходуемого катода. Скорость роста покрытия и энергозатраты вплотную приближаются к гальваническим методам. При этом процесс экологически чист и не представляет опасности для персонала. Поэтому вакуумное дуговое осаждение иногда называют сухой гальваникой. Однако, в отличие от гальваники, методом вакуумного дугового испарения возможно наносить не только металлы, но и их соединения, такие как нитриды, карбиды и оксиды, а также их комбинации. В качестве катодов в дуговых испарителях применяются материалы с низким удельным электрическим сопротивлением, такие как металлы и их сплавы, высоколегированные полупроводники, графит. Для получения керамических покрытий нанесение осуществляется в среде реактивных газов. Вакуумные дуговые испарители могут применяться для нанесения износостойких, антифрикционных, жаропрочных, алмазоподобных и других типов покрытий на режущий инструмент, элементы запорно-регулирующей арматуры, лопатки газовых турбин и т. п. Вакуумное дуговое испарение является одним из перспективных методов осаждения покрытий благодаря низкой энергоемкости процесса (50 эВ/атом), высоким характеристикам покрытий и возможности гибко управлять параметрами покрытия, обеспечивается высокая адгезия (до 250 МПа), высокую скорость роста пленки (до 1,5 мкм/мин), высокую производительность, относительную простоту устройств и источников питания. Основной недостаток метода — наличие капельной фазы в потоках плазмы, что делает метод не пригодным покрытий в областях микроэлектроники, оптики и фотовольтаики.

Особенности применения ЭЛИ. Достоинства и недостатки метода. Устройство электронно-лучевого испарителя: Принцип работы: При электронно-лучевом нанесении вакуумных покрытий нагрев и испарение вещества осуществляются в результате теплового действия электронов, бомбардирующих испаряемую мишень. Данным методом получают покрытия из сплавов металлов, полупроводников и даже диэлектриков. Электронная пушка формирует электронный луч, который под действием магнитного поля, перпендикулярного движению электронов, направляется в центральную часть водоохлаждаемого тигля. В месте падения луча создается локальная зона разогрева и испарения вещества из жидкой фазы. Поток испарившегося материала осаждается в виде тонкой пленки на подложке, которая располагается над испарителем на определенном расстоянии. Основные преимущества: · Возможность получения высоких по плотности потока энергий в электронном пучке jэ ~ 5·108 Вт/см2. В зоне действия электронов может развиваться температура ~ 10000 °C, поэтому этим методом осуществляется испарение даже очень тугоплавких материалов · Парообразование происходит на поверхности. При электронно-лучевом испарении капельная фаза практически отсутствует · Представляется возможным сканировать поток электронов по поверхности мишени, и, таким образом, появляется возможность максимального использования испаряемого материала тигля · Полностью автоматизированный процесс испарения · Получение химически чистых покрытий Основные недостатки: · Необходимо использование источников высокого напряжения (до 10 кВ), что определяет сложности их эксплуатации · Невысокий КПД (порядка 20-25%) электронно-лучевых устройств. Более 25 % потребляемой мощности идет на вторичное электронное и рентгеновское излучение, нагрев тигля и т.д. · В результате воздействия высокоэнергетичных электронов, генерируются дефекты в растущей пленке, которые могут вызывать ее распыление. При попадании этих электронов на поверхность технологической оснастки возможно дополнительное газовыделение, которое отрицательно сказывается на качестве наносимых покрытий · Возникновение рентгеновского излучения и, как следствие, возможность появления радиоционных дефектов

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 376. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |