Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

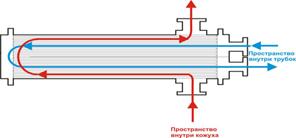

Принцип работы подогревателей.Водоподогреватели типа ВВПИ, ПВПИ являются кожухотрубными водоводяными подогревателями и пароводяными подогревателями нового поколения, трубы которых профилированы таким образом, чтобы рост гидравлического сопротивления ненамного превышал рост теплоотдачи вследствие применения турбулизаторов пограничного слоя. Это достигается накаткой на внешней поверхности трубы диаметром 12 в 0,8 мм кольцевых канавок, вследствие образования которых на внутренней поверхности трубы появляются плавно очерченные выступы небольшой высоты, формирующие направленные в пограничный слой вихри, интенсифицирующие теплоотдачу в трубах в 2-2,5 раза и вымывающие маловязкие загрязняющие отложения внутри труб.

Корпус, трубный пучек и перегородки водоводяного и пароводяного подогревателей имеют многократный запас прочности, но в максимальной степени облегчены и изготавливаются из коррозионностойкой стали. Все неразъемные соединения, в том числе труб и трубных решеток, выполнены сваркой в среде аргона, корпус оборудован компенсатором температурных расширений.  При недостающей площади поверхности теплообмена для реализации больших тепловых потоков (до 10 МВт) или для уменьшения потерь давления изготовитель объединяет отдельные водо-водяные подогреваели и пароводяные подогреватели в блоки с параллельным или последовательно-параллельным соединением их трактов.

Необходимо для связи с руководством, различными подразделениями, с целью управления технологическим процессом во избежание аварий, бесперебойной и безаварийной работы компрессора.

Билет № 10 Запорная арматура. Назначение. Устройство. Работа Запорная арматура предназначена для полного перекрытия потока рабочей среды в трубопроводе и пуска среды в зависимости от требований технологического процесса (цикл “открыто-закрыто”). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы. Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по трубопроводу и снова запускать среду, а также обеспечивать необходимую герметичность. Устанавливается арматура на трубопроводах высокого и низкого давления, агрегатах и сосудах. Предназначена запорная арматура для управления: водяной, газообразной, парообразной, газожидкостной массой, путем изменения площади диаметра проходного сечения отверстия. Она должна обеспечивать надежное и полное перекрытие проходного сечения. По функциональному назначению трубопроводная арматура подразделяется на следующие основные классы: - запорная – для перекрытия потока рабочей среды с определённой герметичностью; - регулирующая – для регулирования расхода путём применения количества протекающей по трубопроводу рабочей среды. Управляется от постороннего источника энергии; - распределительная – для распределения потока рабочей среды по определённым направлениям или для смешивания потоков; - предохранительная – для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды; - фазораспределительная – для автоматического разделения рабочих сред в зависимости от их фазы и состояния. Устройство запорной арматуры. Задвижка – запорный элемент, совершает возвратно-поступательное движение. Передвижение запорного элемента происходит перпендикулярно движению жидкости. Затвор – элемент трубопроводной запорной арматуры, где регулирующий орган поворачивается вокруг оси, которая не является его собственной. Наиболее распространён – дисковый затвор. Кран запорный Вентиль – запорный элемент находится в шпинделе. Вращательное движение в ту или иную сторону шпинделя (с помощью маховика) преобразуется в возвратно-поступательное движение запорного элемента, который регулирует поток проходящей через него жидкости.

Регулирующие устройства. Регулирование – процесс изменения одного или нескольких параметров режима работы компрессора по ранее заданному закону. Подачу компрессора регулируют несколькими способами: 1) изменением частоты вращения вала компрессора. Подача компрессора всегда пропорциональна частоте вращения вала. Наиболее экономично, но требует применения приводного двигателя с переменной частотой вращения вала; 2) дросселирование газа при всасывании. В случае снижения расхода газа из ресивера при предельной подаче компрессора возрастающее давление в ресивере передаётся по импульсной трубке в полость механизма регулятора и воздействует на поршень, который, сжимая пружину регулятора, прикрывает дроссельную колодку. Подача компрессора снижается на величину расхода газа из ресивера; 3) отжимание пластины всасывающего клапана. При уменьшении расхода газа в сети повышающее давление передаётся по импульсной трубке поршневому механизму регулирования с пружины. Газ сжимает пружину, поршень уходит вниз. Шток поршня через рожки вилки препятствует пластине всасывающего клапана садиться на седло. Т.к. всасывающий клапан открыт, то сжатия, и подачи газа нет, он будет подан во всасывающий трубопровод. Это происходит до тех пор, пока давление в ресивере не уменьшится и поршень не приведёт вилку в исходное положение, пластина клапана плотно не прижмётся к седлу. Цилиндры компрессора.

Цилиндр – корпус стальное литьё или поковка. Образует стенки рабочей камеры под действием возвратно-поступательного движения в нём происходит разряжение и сжатие газа. На крышке два клапана – всасывающий и нагнетательный. Всасывающий и напорный трубопроводы крепятся к нему через патрубки. Лопастной компрессор. Лопастной или лопаточный компрессор – это разновидность компрессоров, предназначенных для повышения давления рабочего тела за счёт взаимодействия последнего с подвижными и неподвижными лопаточными решётками компрессора. Принцип действия лопаточных компрессоров – увеличение полного давления рабочего тела за счёт преобразования механической работы компрессоров в кинетическую энергию рабочего тела с последующим преобразованием её во внутреннюю энергию. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 273. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |