Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

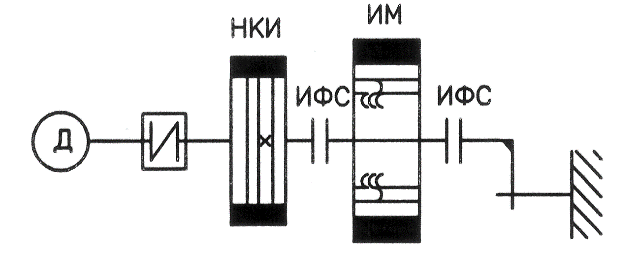

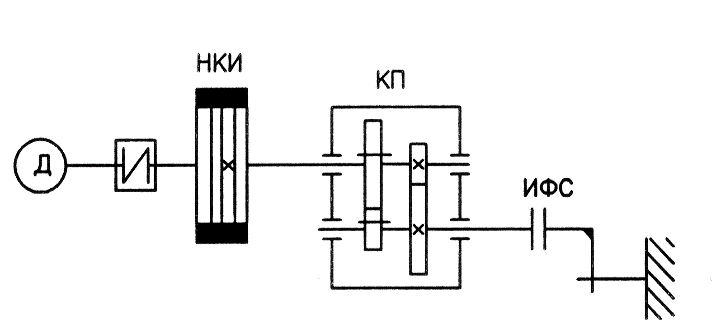

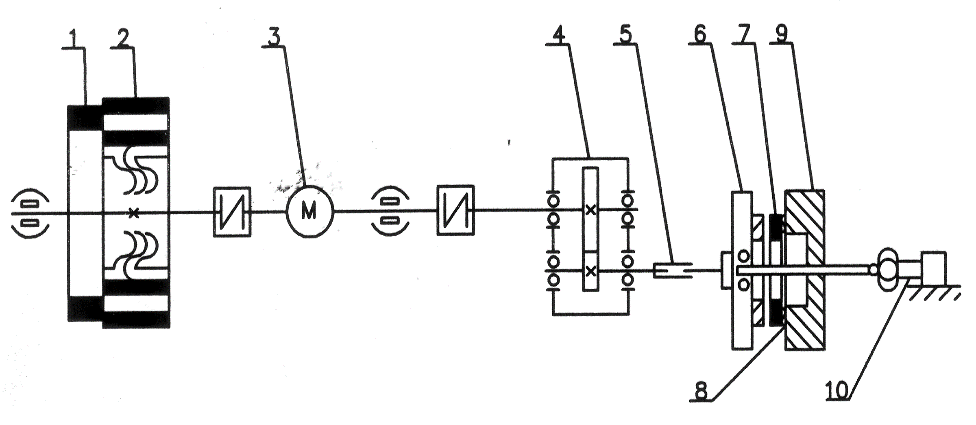

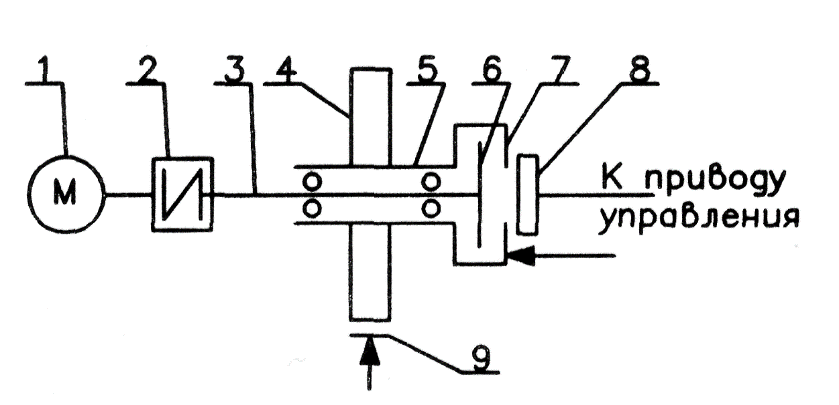

Методы формирования и виды нагрузочных режимов. ⇐ ПредыдущаяСтр 6 из 6 Сцепление.На стенде, схема которого приведена на рис. 3.8, а, нагрузка на МС создается повышением или снижением частоты вращения ИМ. Здесь первое испытуемое МС работает в режиме разгона ИМ (как на машине), а второе испытуемое МС – в режиме торможения. При этом процесс буксования пар трения (ПТ) в обоих МС качественно не отличается. Испытуемое МС, работающее в режиме разгона, испытывается на усталость (долговечность), а работающее в режиме торможения – на сопротивление термическим нагрузкам. Среди инерционных стендов явное преимущество имеют стенды с электродвигателем, одним испытуемым МС, работающим в режиме торможения, и изменяемым Jn путем смены передаточного отношения в редукторе или радиуса ИМ, т.е. стенды по схеме на рис. 3.8, б.

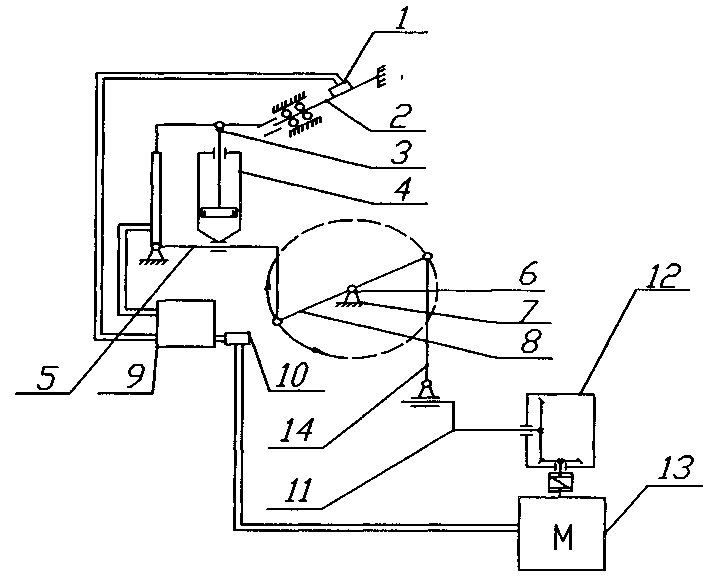

На ФС действуют механические и тепловые нагрузки. Первые на инерционных стендах задаются Jn ,ώn и числом включений Z. Вторые являются следствием первых и периода включения МС. О тепловых нагрузках в МС судят по объемной и средней поверхностным температурам. Основным элементом неавтоматического МС является ПТ, в которой осевая нагрузка, создаваемая нажимным механизмом, преобразуется в момент трения, в результате чего крутящий момент передается от ведущих частей к ведомым. ПТ образуется поверхностями нажимного диска (НД) и накладки, маховика и накладки, промежуточного диска и накладки. Следовательно, одинаково важно знать как свойства металлов (НД, маховика, промежуточного диска) и свойства материалов накладки, часто называемых фрикционными материалами (ФМ). При лабораторных испытаниях ФМ чаще всего определяют так называемые физико-механические показатели: твердость НВ по Бриннелю; коэффициент трения fТ; стабильность fТ при изменении температуры, в процентах; износ l, мм; теплостойкость; изменение массы в жидких средах X, в процентах; удельную работу, кДж/м2. Среди физических показателей у ФМ наиболее часто известными методами определяется плотность, коэффициент теплопроводности, удельная теплоемкость, относительная плотность и тепловая усадка.  Специфическими являются испытания на прилипаемость, где положительным считается результат, когда напряжения отрыва σот ≤ 0,7 МПа. Этот метод основан на определении прочности прилипания образцов ФМ к чугунным пластинам после воздействия окружающей среды с относительной влажностью 96 % , давлением 0,21 МПа и температурой 49ºС. Для испытания ПТ можно использовать стенд ВНИИАТИ ИКС-3 (рис. 3.9), выполненный по схеме рис. 3.8, б со следующими конструктивными особенностями: 1. испытывается ПТ, состоящая из накладки и нажимного диска соответствующего МС, накладка может устанавливаться и на ведущие, и на ведомые части стенда; 2. между редуктором и испытуемой ПТ размещен механизм регулирования крутильной жесткости (МРКЖ); 3. нажимное усилие в ПТ создается пневмомеханическим устройством; 4. испытуемая накладка устанавливается на устройство для имитации осевой податливости ВД.

Механические коробки передач.

На современных испытательных стендах с автоматизированной системой управления можно воспроизводить любой вид нагружения. Усилия, необходимые для нагружения испытываемых узлов, возникают за счет гидростатического действия жидкости. Регулировать величину усилия можно с помощью специальных клапанов. Оценивают крутильные колебания по величине крутящего момента или по величине угла закручивания. В первом случае применяют динамометрический вал (преобразователь момента), во втором — преобразователь угла закручивания. Однако принципиальной разницы в конструкции обоих преобразователей нет. Вращающиеся цилиндры для более точного воспроизведения низкочастотной и высокочастотной нагрузок могут быть установлены одновременно и на ведущем, и на ведомом валах. Карданные передачи.

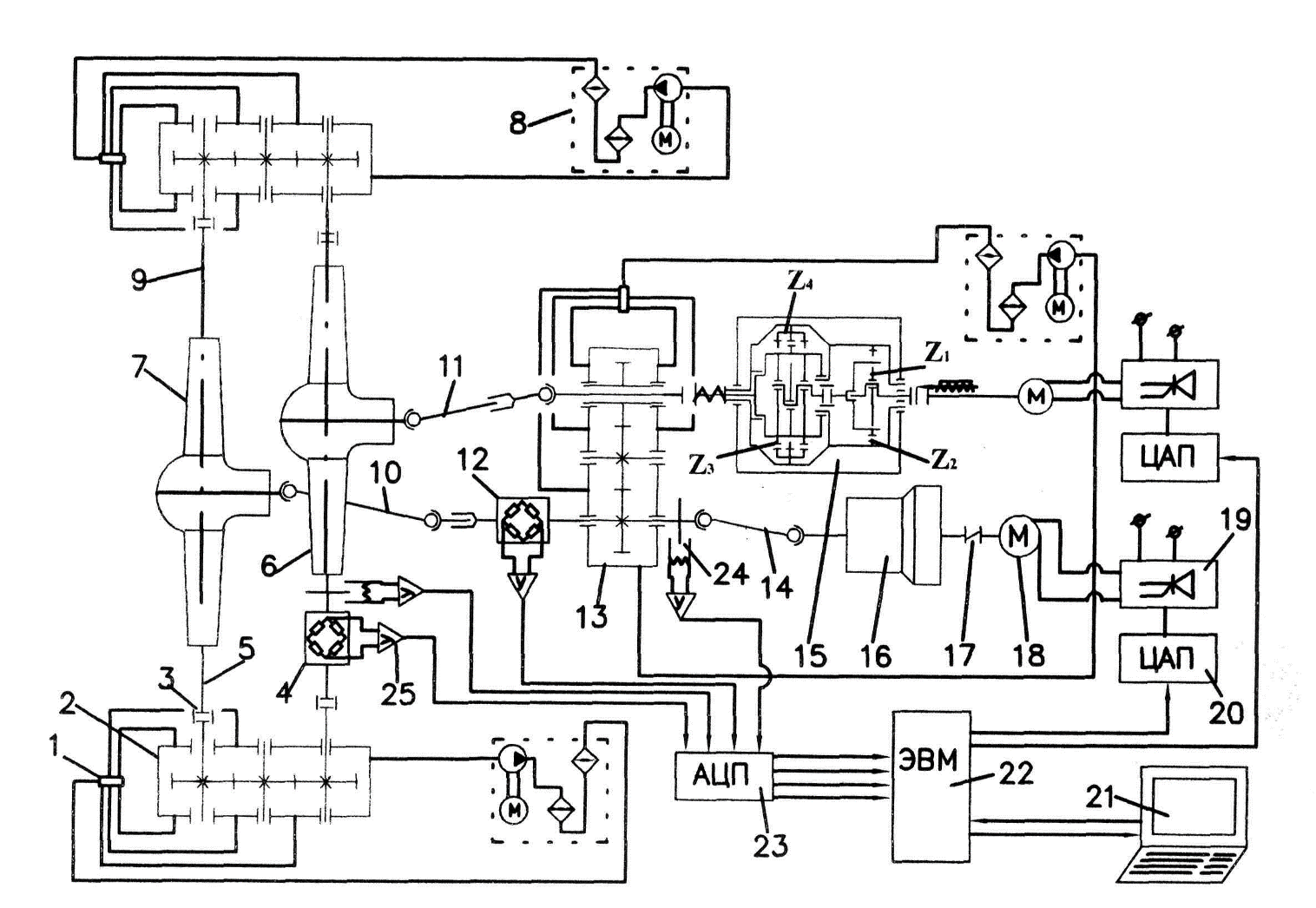

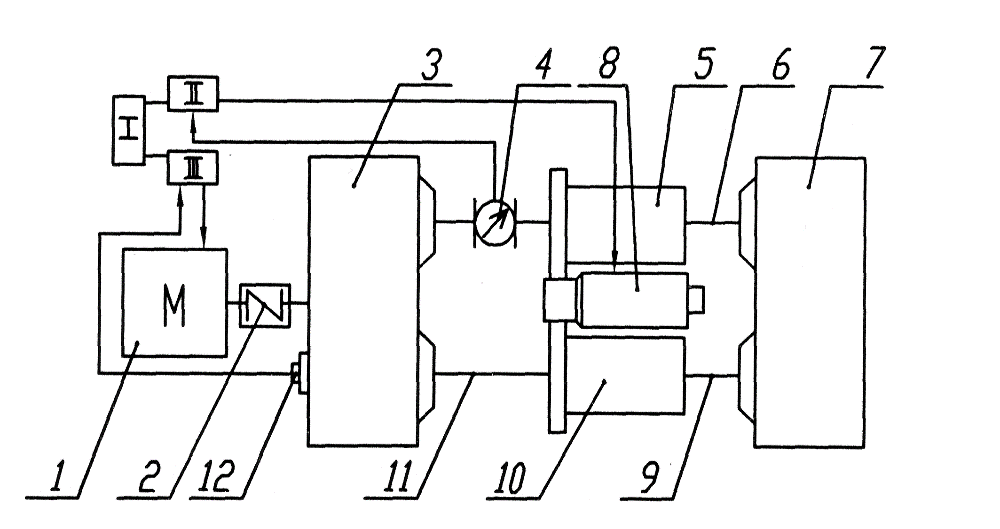

Ведущие мосты.При стендовых испытаниях на долговечность балок моста используют три вида программ нагружения: Ø с постоянной эквивалентной циклической нагрузкой (при постоянном среднем значении напряжений или при постоянной асимметрии цикла); Ø с переменной ступенчатой эквивалентной нагрузкой (циклической нагрузкой со ступенчатым изменением амплитуды или припеременным крутящим моментом при испытаниях узлов ведущих мостов); Ø нагрузкой, изменяющейся по случайному закону, наиболее полно имитирующей эксплуатационные условия. В лабораторных условиях на стендах различной конструкции определяют величину и положение пятна контакта шестерен главной передачи, температурную характеристику редуктора ведущего моста, статическую прочность и жесткость конструкции, уровень вибрации, КПД главной передачи и дифференциала, коэффициент блокировки дифференциала и долговечность. При определении долговечности ведущего моста в лабораторных условиях используют стенды замкнутого и разомкнутого типа. Для испытаний на долговечность ведущих мостов автомобилей используют стенд с замкнутым контуром (рис. 3.28). Нагружающее устройство представляет собой двух рядный планетарный редуктор, обеспечивающий большое передаточное число (порядка 10 000), поэтому при включении электродвигателя создается эффект самоторможения и нагрузка сохраняется. От электродвигателя через электромагнитную муфту вращение передается на водило первого планетарного ряда, на котором находится сателлит Z1, входящий в зацепление с корончатой шестерней Z2. Вращательное движение передается от сателлита на водило второго планетарного ряда, на котором находится три сателлита Z3, соединенные с корончатой шестерней Z4. Нагружение моста может производиться как при неподвижном, так и при вращающемся контуре. Установка охлаждения масла состоит из электродвигателя, насоса,

фильтра и сетчатого охладителя. фильтра и сетчатого охладителя.

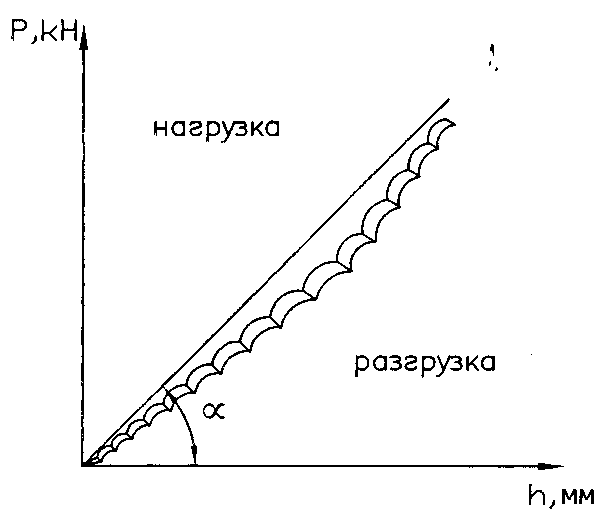

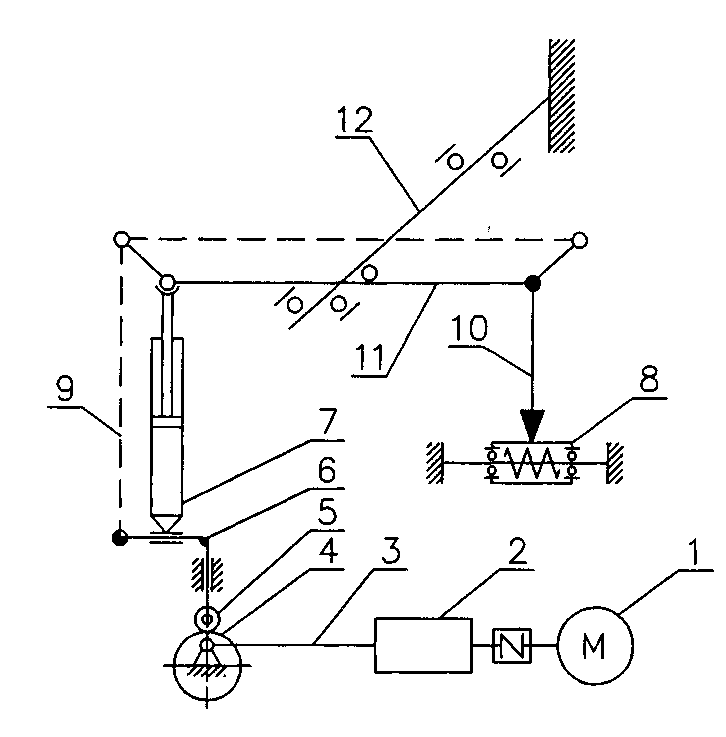

Элементы подвески.Для определения характеристик упругих элементов подвесок используют стенды с гидравлическим нагружающим устройством. При этом концы рессор устанавливают в шарнирных опорах стенда, усилие через динамометр передается к центру рессоры. В стенде, показанном на рис. 3.39 нагружение рессоры осуществляется с помощью гидроцилиндра 1 через динамометр 5. Исследуемый объект 4 размещают на сферических опорах 3, установленных на плите 12, поддерживаемой стойками 2. Расстояние между опорами регулируют с помощью ходовых винтов. Гидравлический привод включает масляный бак 10, насос 8 с электродвигателем 9, золотник 7, обратный 6 и предохранительный 11 клапаны. Стенд оснащен расходным датчиком перемещений 13. С целью автоматизации испытаний создан специальный блок управления. Блок связывает стенд с управляющей ЭВМ, которая задает режимы испытаний, регистрирует и анализирует их результаты. Графопостроителем вычерчиваются искомые характеристики рессор в соответствии с требованиями ЕСКД (рис. 3.40). Автоматизация стенда позволяет уменьшить продолжительность испытаний в 12 раз. Описываемый стенд можно использовать для испытания упругих элементов на усталость. Однако наиболее часто такие испытания проводят на стендах с циклическимнагружением. Стенд для испытаний упругих элементов на усталость, с циклическим нагружением изображен на рис. 3.41. Он представляет собой замкнутую систему, состоящую из верхней 13 и нижней 17 неподвижных плит, жестко соединенных между собой четырьмя колоннами 16, по которым перемещается стол 15.На плите 13 размещен механизм статического нагружения рессор 7, который состоит из электродвигателя 10 с двумя выходными валами, двух червячных редукторов 8, соединенных с электродвигателем втулочно-пальцевыми муфтами 9. К плите через кронштейн 11 крепится балансирный рычаг 12. На рычаге имеется два места установки испытуемых узлов. Он приводится в движение (качание) кривошипно-шатунным механизмом. Стол 15 фиксируется на колоннах 16 с помощью цанговых зажимов и винтов 6. На поверхности стола имеются Т-

Кривошипно-шатунный механизм включает опорную стойку 4, в которой установлен приводной вал кривошипа, и шатун 5. Механизм регулирования длины кривошипа состоит из червячной пары и конусного колеса. Привод стенда размещен на отдельной подставке и состоит из электродвигателя 1, редуктора 2, соединенных между собой клиноременной передачей, и муфты 3. Стенд оснащен механическим счетчиком циклов нагружения испытуемых рессор и мерной линейкой для определения их прогиба. В ходе комплексных испытаний подвески также определяют эффективность работы и исправность её гасящих элементов. В большинстве конструкций современных подвесок таковыми являются гидравлические или гидропневматические амортизаторы. На исправную работу амортизатора влияет его герметичность. Её проверяют прокачиванием на стенде с частотой 1,7 - 4,2 Гц при ходе поршня от 70 мм до предельно допускаемого конструкцией амортизатора. Кроме того, на подобных стендах определяют плавность работы, уровень шума при работе амортизатора, а также устанавливают зависимость сопротивления амортизатора от температуры (в диапазоне положительных и отрицательных значений). Важным параметром, характеризующим качество амортизатора, являются его надежность и долговечность. Испытания на надежность подвески и ее агрегатов, включая сопротивление усталости упругих элементов, амортизаторов, шарниров, проводят на стендах, на которых можно создавать пульсирующую и знакопеременную нагрузку с изменяемыми амплитудой и частотой; стенды оборудуют счетчиками числа циклов нагружений. Испытания проводят при постоянных значениях амплитуды и частоты или, и это в большинстве случаев, при их изменении по специальной программе надежность амортизаторов, а также стабильность их характеристик, долговечность и износостойкость уплотнений определяют при испытании амортизаторов методом циклических нагружений, режимы которых обычно соответствуют эксплуатационным. Для полной оценки надежности амортизатора его подвергают воздействию колебаний и низких частот при переменной амплитуде. При испытании амортизаторов стремятся поддерживать их температуру, близкую к температуре в реальных условиях. Однако температура амортизаторов не должна превышать 100—105° С, так как в противном случае результаты, полученные при испытаниях на стенде, будут плохо согласовываться с ресурсом работы амортизаторов в эксплуатации. В связи с этим стенды для испытания амортизаторов на надежность снабжают устройствами для их охлаждения, как правило, проточной водой,

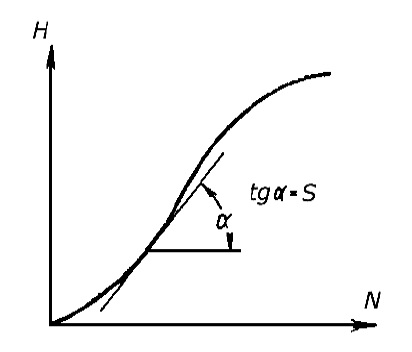

Тема 6. Приборы для регистрации и преобразования электрических сигналов. Измерительный преобразователь (датчик) является прибором, который преобразует измерение одной величины в измерение другой. В терминах электроники измерительный преобразователь определяется обычно как прибор, преобразующий неэлектрическую физическую величину (называемую измеряемой физической величиной) в электрический сигнал,или наоборот. Отсюда следует, что измерительные преобразователи используются в электронных системах, т. е. в технических устройствах с электрическимсигналом, отображающим результат измерений или наблюдений. С другойстороны, измерительный преобразователь может быть использован на выходе системы, чтобы, скажем, генерировать механическое движение взависимости от электрического управляющего сигнала. Датчиком называется часть измерительной (или управляющей) информационной системы (ИИС), представляющая собой конструктивнуюсовокупность измерительных преобразователей, включающих преобразователь вида энергии сигнала, размещенный в зоне влияющих факторов объекта и воспринимающий естественно закодированную информацию от этого объекта. Датчик является входным звеном и главным элементом в электрической измерительной цепи. Он должен правильно воспринимать измеряемую механическую величину, успевать реагировать на ее изменения и преобразовывать измеряемую механическую величину впропорциональнуюей электрическую. Датчик изменяет один или несколько электрических параметров в зависимости от изменения измеряемой величины. В современных виброизмерительных приборах воспринимаемые механические колебания преобразуются в электрические и записываютсяосциллографом или измеряются соответствующим прибором. Такой метод позволяет связывать датчик с регистрирующей аппаратурой припомощи проводной связи или радиолинии. Особенностями дистанционного метода регистрации колебаний являются: высокое качество записи с помощью осциллографа; возможностьодновременной записи на общей осциллограмме показаний нескольких вибродатчиков, расположенных в разных точках исследуемого объекта; усиление и преобразование электрическими методами (интегрирование,дифференцирование, корректирование характеристик); возможность выделения составляющих вибрации с помощью фильтров и т. д. Следут также отметить, что малый вес и компактность современных вибродатчиков по сравнению с аппаратурой, снабженной механическимисамописцами, позволяют устанавливать вибродатчики на сравнительно небольших исследуемых объектах. В зависимости от исследуемого объекта каждый блок этой схемы может быть либо элементарно простым, либо сложным. Например, вибродатчикможет быть довольно простым, если требуется исследовать простое перемещение. С ростом величины перемещения и скорости его изменения вовремени сложность датчика может возрасти. То же самое можно сказать олинии связи или любом другом блоке. Так, линия связи в одном случае может быть представлена обычным двухжильным кабелем, в другом – коаксиальным или симметричным высокочастотным кабелем и даже многокилометровой линией радиосвязи при испытании специальныхобъетов. Усилитель-преобразователь может, например, содержать наборконтуров с различными постоянными времени, обеспечивающими дифферецирование и интегрирование исследуемой величины с желаемойстепенью точности. Регистрирующее устройство должно прежде всего полностью соответствовать параметрам усилителя-преобразователя и обеспечиватьвизуальное наблюдение и фоторегистрацию исследуемого процесса в функции времени или какого-либо другого аргумента совместно с сигналомотметки времени, показывающим масштаб времени на осциллограмме. Блок питания состоит обычно из питания цепей накала, анода и сеток иимеет в необходимых случаях феррорезонансную (для канала) и электронную (для анода и сеток) стабилизацию. В виброизмерительной технике наибольшее распространение получили датчики двух типов: генераторные и параметрические. Датчики, которые при измерении неэлектрической величины создают электродвижущую силу, называются генераторными или энергетическими. Датчики же, которые преобразуют изменение измеряемой неэлектрической величины в изменение электрических параметров, таких каксопротивление, индуктивность, емкость и т.д., называются параметрическими. Таким образом, к генераторным могут относиться датчики с непосредственным преобразованием механических колебаний в электрические, к параметрическим – датчики, в которых механические колебания модулируют электрические синусоидальные колебания или постоянный ток, создаваемые в аппаратуре независимо от вибрации. Как видно из представленной классификации (рис 6.1), генераторные датчики разделяются на индукционные (магнитоэлектрические), пьезоэлектрические, датчики с электретами, фотоэлектрические и термоэлектрические; параметрические датчики – на датчики индуктивные(электромагнитные), емкостные, омического сопротивления и акустические. Основной характеристикой любого датчика является зависимость значения электрического выхода параметра H от значения неэлектрической измеряемой величины N, воздействующей на датчик и являющейся его входным параметром (рис.6.2). Выгодно применять датчики с возможной линейной характеристикой.

Рис. 6.2. Характеристика датчика

Рис. 6.1. Классификация датчиков. Чувствительностью датчика, аналогично чувствительности других устройств, называется производная значения выходного параметра по значению входного параметра, т.е.

Графически чувствительность датчика определяется углом α наклона касательной к характеристике датчика в рабочей точке. Чувствительность датчика с прямолинейной характеристикой не зависит от выбора режима работы датчика. Если используется непрямолинейный участок характеристики датчика, то вводится понятие о средней чувствительности в пределах используемого участка. Чувствительность вибродатчиков может быть определена так же, как отношение максимального значения выходного сигнала к амплитуде входного, измеренных каждый в своих единицах. При этом предполагается, что входным сигналом является чисто синусоидальная вибрация. У датчиков генераторного типа выходным сигналом является напряжение холостого хода, измеренное в милливольтах, а входным – в зависимости от типа вибродатчика – амплитуда смещения, скорости или ускорения задаваемой вибрации. У большинства датчиков параметрического типа чувствительность определяется не напряжением на выходе, а током в контуре, образуемым всей системой включения датчика. Датчики характеризуются также инерционностью или постоянной времени, пропорциональной тому промежутку времени, в течение которого выходной параметр датчика принимает значение, соответствующее входному параметру после изменения последнего. Кроме того, датчики характеризуются рабочим диапазоном измеряемых величин, в пределах которого погрешности измерений остаются в допустимых пределах. Принципы измерения линейных и угловых размеров. Широкое распространение измерений линейных и угловых размеров обусловлено тем, что наиболее используемые принципы измерений ряда физических величин, таких как механическое напряжение, сила, момент, давление, параметры движения, основаны на промежуточном преобразовании этих величин в угловое или линейное перемещение и измерении этих перемещений. Диапазон линейных измерений (10-15 - 1023 м), угловые размеры чаще ограничены полной окружностью, и требуемый диапазон измерений составляет 0,0001// – 3600. Измерение линейных и угловых размеров связано с определением координат границ раздела отдельных объектов, веществ, сред и фаз, отличающихся по каким-то параметрам. Многие методы основаны на использовании различных свойств сред или объектов, образующих границы измеряемого размера. Основные методы и средства измерений можно разделить на контактные и бесконтактные. В зависимости от принципа измерительного преобразователя принципы делятся на электромеханические, электрофизические, спектрометрические (волновые). Принципы измерений механических напряжений, сил, моментов и давлений Механические усилия, действующие на различные объекты, разделяются на сосредоточенные и распределенные. Различают сосредоточенные линейно направленные усилия – силы и вращательные усилия – крутящие моменты. Распределенные усилия подразделяются на внешние – давления и внутренние – механические напряжения, возникающие в теле исследуемого объекта. Измерение механических усилий необходимо во всех отраслях народного хозяйства, является необходимой частью многих научных исследований, технологических процессов, медицинской диагностики и др. Диапазоны измеряемых усилий широки: внутренние напряжения в материалах 0 – 2000 МПа, силы 0 – 109 Н, моменты 0 – 108 Н∙м, давления 0 – 1010 Па. Измерение механических напряженийвозможно термоупругим, магнитоупругим, ультразвуковым и фотоупругим методами. Преобразование измеряемой силы в механическое напряжение в теле упругого элемента и его деформацию преобразуется с помощью тензометрических, емкостных, индуктивных, пьезоэлектрических и др. преобразователей. В таких средствах измерений основным конструктивным элементом, оказывающим решающее влияние на точность измерения силы, является упругий элемент. Погрешность таких приборов составляет 1 – 2 %. Силу можно измерить, используя метод уравновешивания, основанный на гироскопическом методе. Давление определяется как скалярная величина, характеризующая состояние сплошной среды, и оценивается как отношение силы, действующей перпендикулярно поверхности к площади этой поверхности. Наиболее часто необходимо производить измерения давления жидкостей и газов в различных технических установках, измерения атмосферного давления на разных высотах, измерения звуковых давлений, создаваемых акустическими волнами, измерения малых абсолютных давлений. Принципы измерений параметров движения твердого тела. Принципы измерения параметров движения делятся на две группы: а) абсолютные (инерциальные) принципы, в основе которых лежит принцип инерции (здесь справедливы законы Ньютона); б) относительные принципы, при которых параметры движения одной системы координат измеряют относительно другой. Принципы измерения параметров движения жидких и газообразных веществ. Основными параметрами движения потоков жидких, газообразных веществ и плазмы являются расход, определяемый как количество вещества, протекающее через сечение трубопровода в единицу времени, и полный расход, т. е. общее количество протекающего вещества. Диапазон измерения расхода от 15 ∙ 10-4 м3 / с до 0,5 м3 /с. Приборы для измерения расхода называются расходомерами, для измерения количества вещества – счетчиками, для измерения скорости потоков – анемометрами. Принципы измерения расхода делятся на контактные и бесконтактные. Расход относится к величинам, которые пока не возможно непосредственно измерить с помощью электрических принципов. Большинство принципов сводится к измерению каких-либо параметров потока вещества (развиваемое усилие, перепад давлений, скорость потока, частота завихрений), которые несут информацию о расходе. Принципы измерения температуры. Температуру можно измерить используя следующие принципы: термоэлектрический и терморезистивный, термомагнитный, термошумовой, термочастотный, пирометрический, спектрометрический, а также применяя тепловизоры и термографы. Одним из основных положений современной теории измерительных устройств является положение об измерительном преобразовании. В соответствии с ним измерение рассматривается как процесс приема и преобразования информации об измеряемой величине, происходящий в измерительных устройствах. Структура измерительных устройств в связи сэтим представляется в виде совокупности измерительных преобразователей,осуществляющих функциональные измерительные преобразования сигналовразличной физической природы. Существует множество разновидностейизмерительных устройств, но все эти устройства выполнены на основе ограниченного числа измерительных преобразователей. Измерительные преобразователи, которые в цепи преобразованиянаходятся между входным и выходным, можно назвать промежуточнымиизмерительными преобразователями. Причем деление измерительных преобразователей на входные, промежуточные и выходные во многих случаях является условным, так как один и тот же преобразователь в зависимости от того, в какой конкретно датчик он входит, может быть ивходным, и промежуточным, и выходным. Резистивные преобразователи. В резистивных преобразователях измеряемая величина, воздействуя на упругий элемент, вызывает изменение сопротивления резистора. Наиболее часто применяются такие типы преобразователей, как тензодатчики, магниторезисторы, фоторезисторы, датчики контактного сопротивления, термисторы, термометры сопротивления. В общем случае напреобразователь влияют различные величины – электрические, магнитные, световые, тепловые. При конструировании соответствующих преобразователей стремятся к тому, чтобы изменение сопротивления происходило под действием лишь одной измеряемой величины. Влияние остальных величин сводят к минимуму конструктивным путём. Одним из наиболее существенных факторов, вызывающих ошибки прибора, является температура. У чистых металлов и большинства сплавов сопротивление повышается с ростом температуры. Специально разработанные термостабильные сплавы позволяет уменьшить тепловую погрешность измерений. Изменение электрического сопротивления под действием однонаправленного механического напряжения характеризуется коэффициентом тензочувствительности:

Для металлических резисторов Существенно влияет на сопротивление полупроводниковых резисторов освещенность. В специально разработанных фоторезисторах сопротивление при переходе от темноты к полной освещенности уменьшается в 100 – 1000 раз. Радиоактивное излучение изменяет сопротивление, ухудшает свойство изоляции и герметичность, и может привести к необратимым изменениям материала. На основе селенида кадмия и сульфида кадмия выпускаются резисторы, чувствительные к радиоактивному излучению. Пьезоэлектрические преобразователи. Пьезоэффект связывают механическую деформацию кристалла с возникающим в нем электрическим сигналом. Механическое воздействие на кристалл порождает электрическое напряжение в нём, и наоборот, электрическое напряжение, приложенное к пьезоэлектрическому кристаллу, вызывает его механическую деформацию. Пьезоэффект обладает знакочувствительностью, то есть происходит изменение знака заряда при замене сжатия растяжением и изменение знака деформации при изменении направления поля. Пьезоэлектрические преобразователи имеет широкую область применения. 1. Преобразователи, в которых используется прямой пьезоэффект, устанавливают в приборах для измерения силы, давления и ускорения. 2. Преобразователи, в которых используется обратныйпьезоэффект, применяются в качестве излучателей ультразвуковых колебаний, преобразователей напряжения в деформацию, обратных преобразователей приборов уравновешивания. 3. Преобразователи, в которых используются одновременно как прямой, так и обратный пьезоэффекты. В этих пьезорезонаторах коэффициент преобразования одного вида энергии в другой имеет максимальный значение резонансной частоте и резко уменьшается при отступлений от резонансной частоты. Применяется в качестве фильтров, пропускающих очень узкую полосу частот. Пьезорезонаторы, включённые в цепь положительной обратной связи усилителя, работают в режиме автоколебаний и используются в качестве генераторов. В зависимости от типа кристалла, среза и типа возбуждаемых колебания пьезорезонаторы могут выполняться с высокостабильной, не зависящей от внешних факторов собственной частотой и с управляемой собственной частотой. Управляемые резонаторы используются в частотно-цифровых приборах как преобразователи различных, преимущественно не электрических величин (давление, температура, ускорение) в чистоту. |

|||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 988. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, для полупроводниковых

, для полупроводниковых  .

.