Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Тема 3. Основные понятия теории надёжности.Любое техническое изделие имеет много различных свойств, проявляющихся при проектировании, производстве и в эксплуатации. Одним из важнейших свойств изделия, определяющих его качество, является надежность. Недостаточная надежность изделия приводит к неоправданным издержкам в эксплуатации, а в некоторых случаях влияет на безопасность движения ТС. Проблема надежности машин появилась одновременно с их с первыми образцами. Наука о надежности изучает закономерности возникновения отказов, разрабатывает способы их предупреждения и устранения и опирается на науки о прочности материалов, трении и износе, материаловедение, теоретическую механику, теорию эксперимента, теорию вероятности и математическую статистику. Наряду с динамичностью, экономичностью, экологичностью, эргономичностью и другими эксплуатационными показателями, надежность является основным свойством машин. Надежность, как свойство машины, оценивается не одномоментно, а на некотором временном промежутке. С течением времени показатели надежности меняются, поэтому встает задача изучения характера их изменения, прогнозирования и разработки комплекса мероприятий по поддержанию изделия в надлежащем техническом состоянии. Основные понятия теории надежности устанавливаются ГОСТ 27.002-89 "Надежность в технике. Основные понятия, термины и определения". Надёжность – свойство автомобиля сохранять во времени или в течение некоторой наработки в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Наработкой называют продолжительность или объём работы объекта. Наработку автомобиля обычно измеряют в километрах пробега.  Параметры автомобиля, определяющие его эксплуатационные показатели надёжности и допустимые пределы их изменения, указывают в технической документации. Основные понятия, термины и определения надёжности в технике регламентированы ГОСТ 27.002–89, в автомобильной технике – ОСТ 37.001.055–74 и РД 37.001.045– 87. Надёжность является сложным (комплексным) свойством, состоящим из сочетания следующих свойств: безотказности, долговечности, ремонтопригодности и сохраняемости. Для транспортных автомобилей первостепенное значение имеют безотказность, долговечность и ремонтопригодность. Безотказность – это свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Автомобиль должен обладать безотказностью как в период эксплуатации, так и при хранении и транспортировании. Признак нарушения работоспособности – необходимость текущего ремонта; проведение технического обслуживания не является признаком нарушения работоспособности автомобиля. Долговечность – это свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Безотказность автомобиля зависит от долговечности его составных частей, например, двигателя, коробки передач, рулевого механизма, безотказность двигателя – от долговечности ремня привода вентилятора и т.д. Таким образом, безотказность сложных изделий определяется долговечностью их составных частей. Ремонтопригодность – это свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, к поддержанию и восстановлению работоспособного состояния путём проведения технического обслуживания и ремонта. Значения показателей ремонтопригодности должны задавать для определённых условий эксплуатации, технического обслуживания и ремонта автомобиля. Сохраняемость– это свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования. Автомобиль может находиться в различных состояниях (рис. 10.1): исправном, работоспособном, неработоспособном (непредельном) и предельном. Автомобиль в исправном состоянии должен соответствовать всем требованиям нормативно-технической и конструкторской документации. Работоспособный автомобиль, в отличие отисправного, удовлетворяет лишь тем требованиям нормативно-технической и конструкторской документации, которые обеспечивают его нормальную работу при выполнении заданных функций, то есть при выполнении перевозок. При этом он может иметь повреждения, заключающиеся в нарушении исправного состояния, при сохранении работоспособного состояния, например, не удовлетворять требованиям к внешнему виду (иметь вмятины на кузовных деталях, нарушения декоративного покрытия и др.). Неработоспособным считают такое состояние автомобиля, при котором значение хотя бы одного параметра, характеризующего его способность выполнять заданные функции, не соответствует требованиям нормативно-технической и конструкторской документации. Переход автомобиля из исправного или работоспособного состояния в неработоспособное означает отказ – нарушение работоспособности. Предельное состояние – это такое состояние автомобиля, при котором его дальнейшая эксплуатация недопустима или нецелесообразна по следующим причинам: становится невозможным поддержание его безопасности, безотказности, эффективности на допустимом уровне; в результате износа или старения он пришёл в такое состояние, при котором ремонт требует больших затрат или не обеспечивает необходимый уровень восстановления работоспособности. Различают два вида неработоспособности: устранимую и неустранимую. Неработоспособное состояние может быть устранено, если автомобиль находится в непредельном состоянии, и не может быть устранено, если он достиг предельного состояния. Работоспособность автомобиля, находящегося в неработоспособном (непредельном) состоянии, может быть восстановлена проведением ремонтных работ. Восстановление неработоспособного автомобиля, находящегося в предельном состоянии, технически невозможно или экономически невыгодно. Измерители надёжности могут быть комплексными и единичными. Комплексные измерители характеризуют несколько свойств, составляющих надёжность автомобиля, единичные – одно из свойств, составляющих надёжность автомобиля (безотказность, долговечность, ремонтопригодность, сохраняемость). К комплексным измерителям надёжности относят: коэффициент технического использования kт.н, коэффициент готовности kг и др. Срок службы - календарная продолжительность эксплуатации объекта от начала эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. Срок службы, в отличие от ресурса, всегда измеряют в единицах времени. Соотношение ресурса и срока службы зависит от интенсивности использования объекта. Полный срок службы, как правило, включает продолжительности всех видов ремонтов. Повреждения и отказы ТМ можно классифицировать и объединить по некоторым общим признакам: Ø повреждения усталостного характера (выкрашивание поверхностей, трещины, изломы и т.п.); Ø механический износ поверхностей трущихся деталей; Ø повреждения резинотехнических изделий с нарушением уплотняющих или герметизирующих поверхностей; Ø повреждение прокладок, трубопроводов, газопроводов; Ø нарушение регулировочных характеристик, приводящих к потере функциональных свойств машины; Ø прочие неисправности. К отказам ТМ относят также снижение мощности двигателя и повышение расхода топлива. Для механических элементов конструкции ТМ преобладающая часть отказов связана с износом, усталостным разрушением и механическими повреждениями поверхностей. Определенная часть отказов обусловлена воздействием на машины и её конструктивные элементы коррозии, пыли и грязи, температуры и влаги, ультрафиолетовых лучей и озона. Виды отказов у работающих изделий могут значительно отличаться от отказов неработающих изделий. Оценка надежности ТМ выполняется с использованием статистических и вероятностных методов исследований. Отказы изделий происходят из-за большого числа разнообразных причин, установить связь, между которыми не представляется возможным. Поэтому отказы изделий являются случайными событиями Коэффициент технического использования – отношение математического ожидания суммарного времени пребывания автомобиля в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания автомобиля в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период. Коэффициент технического использования рассчитывают по формуле: где tc – суммарная наработка (время в наряде), ч; tр – суммарные простои в ремонтах (плановых и неплановых), ч; tТО – суммарные простои в техническом обслуживании, ч. Коэффициент готовности – вероятность того, что автомобиль окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение автомобиля по назначению не предусматривают. Его рассчитывают по выражению: где tс.р.с – суммарное время пребывания автомобиля в работоспособном состоянии, ч; tс.э – суммарное время продолжительности эксплуатации без учёта времени простоев в плановом техническом обслуживании и предупредительном ремонте, ч. Единичные измерители могут быть вероятностными (точными) и статистическими (оценочными, приблизительными). Статистические оценки получают при наблюдении за выборкой из N изделий. Если N→ ∞, то статистическая оценка приближается к вероятностной. Обычно стремятся выбрать N таким образом, чтобы обеспечить приемлемую погрешность измерения. Тогда статистические оценки принимают за вероятностные. В качестве измерителей безотказности в автомобильной технике приняты: 1) вероятность безотказной работы Р(l); 2) средняя наработка до отказа lср; 3) гамма-процентная наработка до отказа lγ; 4) интенсивность отказов λ(l); 5) среднее число отказов rср(l); 6) средняя наработка на отказ

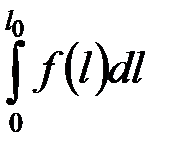

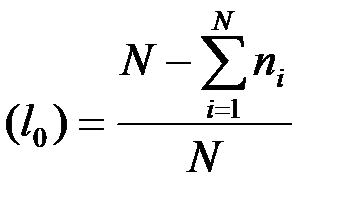

Вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ объекта (автомобиля, узла, агрегата, детали) не возникнет. Вероятность безотказной работы определяют в предположении, что в момент начала исчисления заданной наработки объект был работоспособен. Её вычисляют по формуле: Р(l) = 1 – F(l), где F(l) – функция распределения наработки до отказа, которая характеризует вероятность отказа, то есть вероятность того, что объект откажет хотя бы один раз в течение заданного времени работы, будучи работоспособным в начальный момент времени. При вероятностном определении вероятность безотказной работы и вероятность отказа рассчитывают по плотности распределения наработки до отказа ƒ(l) – плотности вероятности наступления отказа. При l ≤ l0 вероятность появления отказа (рис): F(l0)= представляет площадь под кривой ƒ(l) на участке от 0 до l0; вероятность безотказной работы при l>l0: Р(l0) = равна площади под кривой ƒ(l) на участке от l0 до ∞. При статистическом определении вероятность безотказной работы – это отношение числа оставшихся работоспособными объектов к моменту наработки l0 к общему числу объектов: P где N – общее число работоспособных объектов на начало наблюдения или эксперимента; Вероятность отказа равна отношению числа отказавших объектов к моменту наработки l0 к общему числу объектов:

F(l0) = 1 – Р(l0) = На рис показаны функции распределения (интегральные функции) вероятности безотказной работы Р(l) и вероятности отказа F(l) в зависимости от наработки (пробега) l. Кривая вероятности безотказной работы показывает число объектов в процентах от испытанных, не отказавших при достижении данной наработки (напримерl0). Зеркальное отображение кривой вероятности безотказной работы является графическим изображением кривой вероятности отказа. С увеличением наработки вероятность безотказной работы убывает, вероятность отказа возрастает. Средняя наработка до отказа – математическое ожидание наработки объекта до первого отказа. При вероятностном определении среднюю наработку до отказа вычисляют по формуле: lcр= При статистическом определении средняя наработка до отказа – это отношение суммы наработки испытываемых объектов до отказа к их числу: lср = где li– наработка i-го объекта до первого отказа; N– общее число работоспособных объектов при l= 0. Гамма-процентная наработка до отказаlγ – наработка, в течение которой отказ объекта не возникает с вероятностью γ, выраженной в процентах: Р(lγ) = 1–F(lγ) = 1 – F(lγ) = где Р(lγ) – вероятность безотказной работы; F(lγ) – вероятность отказа, или функция распределения наработки до отказа. Из приведённых выражений следует, что при показателях безотказности, обычно задаваемых значениями 90; 95; 99; 99,5% вероятность возникновения отказа при наработке от 0 до lγ будет составлять 0,1; 0,05; 0,01; 0,005. Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая при условии, что до рассматриваемого момента времени отказ не возник. Интенсивность отказов представляет отношение плотности распределения наработки до отказа к вероятности безотказной работы:

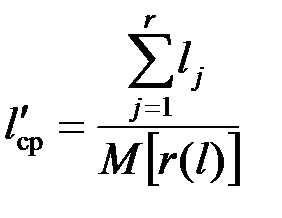

При статистическом определении интенсивность отказов невосстанавливаемых объектов есть отношение числа отказавших объектов в единицу наработки к числу объектов, безотказно работающих к рассматриваемому моменту наработки: λ(l) = где ∆l – достаточно малая наработка; ∆N – число отказавших объектов за наработку ∆l; N – число работоспособных объектов к началу рассматриваемой наработки. Если к рассматриваемому времени объекты имели пробег l, а после наработки ∆l–l+ ∆l, то N(l) – число работоспособных объектов для пробега l и N(l+ ∆l) – число работоспособных объектов для пробега l+ ∆l. Восстанавливаемые объекты отличаются от невосстанавливаемых тем, что при возникновении отказов происходит восстановление объектов, и их работа продолжается. Если число восстанавливаемых объектов N, то число отказов r≠ N в потоках отказов и восстановлений, сопровождающих работу объектов. Для характеристики безотказности восстанавливаемых объектов служат следующие измерители. Среднее число отказов на один восстанавливаемый объект за наработку l равно отношению суммы отказов всех объектов к их числу N: rср(l) где Средняя наработка на отказ – отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки:

где lj– наработка объекта до j-го отказа; М – символ математического ожидания; r(l) – число отказов объекта за наработку (пробег) l. При статистической оценке за период наработки одного объекта от l1 до l2 среднее значение числа отказов составит r(l2) – r(l1), а средняя наработка на отказ:

Среднюю наработку на отказ N объектов, имеющих от начала ввода в эксплуатацию одинаковую наработкуl, определяют по выражению:

где ri – число отказов i-го объекта при наработке l. Если же каждый объект из группы однотипных объектов Nимеет различнуюнаработку, то:

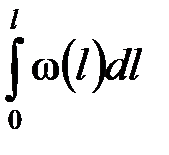

где lj – суммарная наработка i-го объекта между отказами; ri(l) – число отказов i-го объекта. Параметр потока отказов – отношение математического ожидания числа отказов восстанавливаемого объекта за достаточно малую его наработку к значению этой наработки. В качестве характеристики потока отказов используют «ведущую функцию» Ω(l) = M[r(l)] и параметр потока отказов

где ∆l – малый отрезок наработки; r(l) – число отказов, наступавших от начального момента времени до достижения наработки l; r(l+∆l) – число отказов, наступавших от начального момента времени до достижения наработки l+∆l. Параметр потока отказов связан с «ведущей функцией» следующим соотношением: Ω(l) = В статистической форме «ведущую функцию» для N объектов определяют из выражения: Ω(l) = где Параметр потока отказов находят по формуле: ω(l)= где ∆l – интервал наработки (пробега), на котором определяют параметр потока отказов. Осреднённый параметр потока отказов – отношение математического ожидания числа отказов восстанавливаемого объекта за конечную наработку к значению этой наработки: ωср(l)= Здесь рассматривают число отказов за наработку l2 – l1, причём l1 ≤ l≤ l2. В статистической форме осреднённый параметр потока отказов восстанавливаемого объекта рассчитывают по выражению: ωср(l)= Для группы Nоднотипных объектов, имеющих разную наработку: ωср(l)= ωср(l)= Таким образом, осреднённый параметр потока отказов представляет собой обратную величину по отношению к средней наработке на отказ. В соответствии с ГОСТ 4.396 – 88 и ГОСТ 4.401 – 88, в качестве показателей безотказности, включаемых в стандарты на показатели качества, используют установленную безотказную наработку и среднюю наработку на отказ. Долговечность объекта (автомобиля, агрегата, узла, детали) оценивают по ресурсу – суммарной наработке от начала эксплуатации или её возобновления после ремонта определённого вида до перехода в предельное состояние. Применительно к автомобилю и его составным частям ресурс учитывает фактический пробег (наработку), а срок службы – суммарную продолжительность как работы, так и простоев по любым причинам (техническим, организационным и др.). Ресурс, измеряемый в тысячах километров пробега, даёт представление о фактической наработке в различных условиях; срок службы, измеряемый в годах, оценивает полную продолжительность существования автомобиля во времени, независимо работает он или простаивает в ремонте либо по другим причинам.

Измерителями долговечности автомобиля служат: средний ресурс (срок службы) lср и гамма-процентный ресурс (срок службы) lγ. Средний ресурс – это математическое ожидание ресурса. Гамма-процентный ресурс – это суммарная наработка, в течение которой объект не достигает предельного состояния с заданной вероятностью γ, выраженной в процентах. Гамма-процентный ресурс может быть определён по кривой убыли (вероятности безотказной работы), причём средний ресурс примерно соответствует 50%-ному ресурсу. В нормативных конструкторских документах указывают, как правило, 90%-ный ресурс, а для систем, узлов и деталей, влияющих на безопасность движения, 95%-ный. Показатели долговечности автомобиля связывают с началом отсчёта и видом действий после наступления предельного состояния. Предельным состоянием для невосстанавливаемых объектов является первый отказ, а для восстанавливаемых – необходимость капитального ремонта, списания или снятия с эксплуатации по другим причинам. Автомобиль в целом является восстанавливаемым объектом, и в его технической документации указывают назначенный или установленный ресурс – суммарную наработку, при достижении которой его эксплуатация должна быть прекращена независимо от технического состояния. Если с начала эксплуатации после наступления предельного состояния необходимо проведение капительного ремонта, то указывают средний lк.р.ср или гамма-процентный lк.рγресурс автомобиля до капитального ремонта. Если с начала эксплуатации после наступления предельного состояния предстоит окончательное снятие автомобиля с эксплуатации, то указывают полный средний la.ср (или амортизационный пробег автомобиля) или гамма-процентныйlaγресурс. Кроме того, устанавливают гарантийный ресурс или срок службы – минимальный ресурс lmin или срок службы, в течение которых изготовитель гарантирует и обеспечивает выполнение определённых требований к объекту при условии соблюдения потребителем правил эксплуатации, в том числе правил хранения и транспортирования. Технико-экономические критерии предельного состояния автомобильного подвижного состава для оценки его ресурса по результатам испытаний изложены в РТМ 37.031.031 – 81. Предельное состояние автомобиля, автобуса или прицепа (полуприцепа) наступает: при достижении предельного состояния рамы грузовых автомобилей, прицепов и полуприцепов или кузова легковых автомобилей и автобусов, определяемого такими разрушениями, которые исключают дальнейшую эксплуатацию; при расходе запасных частей на текущий ремонт более 10% при испытании на автополигоне и 25% в условиях эксплуатации от оптовой стоимости нового автомобиля без учёта стоимости израсходованных шин, аккумуляторных батарей, радиоприёмника и дополнительного снаряжения, ламп и электропроводки. Предельное состояние основных агрегатов (двигателя, редукторов, карданных валов, мостов, рулевого управления, рам, кузовов) определяют необходимостью полной разборки и ремонта базовых и основных деталей при устранении неисправностей или по нормативным диагностическим параметрам агрегатов автомобилей. В ГОСТ 4.396 – 88 и ГОСТ 4.401 – 88 в числе показателей качества продукции приведены следующие измерители долговечности: установленный ресурс до капитального ремонта (тыс. км), гарантийный срок эксплуатации (лет) или гарантийная наработка (тыс. км) – для грузовых автомобилей; ресурс до капитального ремонта и (или) полный ресурс (тыс. км), коррозионная стойкость кузова (лет), гарантийный срок эксплуатации (лет) или гарантийная наработка (тыс. км) – для легковых автомобилей. Показатели долговечности указывают в нормативно-технических и конструкторских документах на проектируемый автомобиль и в перспективных типажах грузовых автомобилей, автобусов и легковых автомобилей. Измерителями ремонтопригодности объекта (автомобиля, агрегата, узла, детали) служат: Ø вероятность восстановления – вероятность того, что время восстановления работоспособного состояния объекта не превысит заданное значение; Ø среднее время восстановления – математическое ожидание времени восстановления работоспособного состояния объекта после отказа; Ø гамма-процентное время восстановления – время, в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью γ, выраженной в процентах; Ø интенсивность восстановления – условная плотность вероятности восстановления работоспособного состояния объекта, определённая для рассматриваемого момента времени при условии, что до этого момента восстановление не было завершено; Ø средняя трудоёмкость восстановления – математическое ожидание трудоёмкости восстановления объекта после отказа. Приведённые измерители ремонтопригодности рассчитывают по тем же формулам, по которым выполняют расчёт измерителей безотказности. Тема 4. Испытания по определению основных эксплуатационных свойств автомобилей и тракторов. Основные эксплуатационные свойства транспортных машин.В дисциплине «Теория автомобиля» отмечается, что основным содержанием этой науки является изучение и описание физических явлений, происходящих при взаимодействии автомобиля с окружающей средой, в первую очередь с опорной поверхностью. Закономерности движения автомобилей во многом определяются присущими им свойствами, получившие названия эксплуатационных, и определяемых с помощью различных показателей и характеристик. Большое число показателей эксплуатационных свойств могут быть с разной степенью достоверности оценены (определены) на стадии проектирования ТМ расчетными методами с использованием математических (расчетных) моделей. К настоящему времени понятие эксплуатационные свойства применяют в отношении группы свойств, влияющих на степень приспособленности автомобилей к эксплуатации в определенных условиях. Эксплуатация - стадия жизненного цикла транспортного средства, включающая промежуток времени, когда транспортное средство используется по назначению, с момента его приобретения для использования по назначению до момента утилизации. Требования безопасности к транспортным средствам, как объектам технического регулирования, устанавливаются «Техническим регламентом о безопасности колесных транспортных средств» утвержденным постановлением Правительства Российской Федерации от 10 сентября 2009 г. № 720. К объектам технического регулирования, на которые распространяется действие настоящего технического регламента, относятся: Ø колесные транспортные средства категорий L, M, N и О, предназначенные для эксплуатации на автомобильных дорогах общего пользования, а также шасси транспортных средств; Ø компоненты транспортных средств, оказывающие влияние на безопасность транспортных средств. Конструкция транспортного средства с учетом его категории и назначения должна обеспечивать: Ø эффективное действие тормозной системы; Ø эффективное действие рулевого управления, управляемость и устойчивость; Ø минимизацию травмирующих воздействий на находящихся в транспортном средстве людей и возможность их эвакуации после дорожно-транспортного происшествия; Ø минимизацию физического воздействия на других участников движения; Ø пожарную безопасность; Ø обзорность внешнего пространства для водителя; Ø измерение, регистрацию и ограничение скорости транспортного средства; Ø электробезопасность; Ø защиту транспортного средства от несанкционированного использования; Ø минимизацию выбросов вредных (загрязняющих) веществ, а также энергетическую эффективность, которая выражается в минимизации потребления топлива транспортными средствами с двигателями внутреннего сгорания и потребления электроэнергии электромобилями; Ø минимизацию внешнего и внутреннего шума; Ø устойчивость к воздействию внешних источников электромагнитного излучения и электромагнитную совместимость; Ø безопасное для здоровья состояние микроклимата в кабине водителя и пассажирском помещении и минимизацию содержания вредных веществ в воздухе кабины водителя и пассажирского помещения транспортного средства; Ø необходимое и достаточное количество, месторасположение, характеристики и действие светотехнических и звуковых сигнальных устройств; Ø необходимое расположение и идентификацию органов управления и средств контроля транспортного средства; Ø соблюдение габаритных и весовых ограничений, определяемых особенностями национальной дорожной сети. При лабораторных испытаниях комплектного автомобиля определяют размерно-массовые характеристики, при дорожных испытаниях показатели и характеристики эксплуатационных свойств, непосредственно связанных с движением автомобилей. К основным характеристикам эксплуатационных свойств относят: тягово-скоростные свойства, топливную экономичность, проходимость, тормозные свойства, управляемость, устойчивость, маневренность, плавность движения, внешний и внутренний шум, пассивную безопасность, токсичность отработавших газов двигателя. Испытания маневренности транспортных средств.Требования к маневренности транспортных средств устанавливает ГОСТ Р 52389-2005. В соответствии со стандартом, любое ТС категорий M2, M3, N или любой полуприцеп должны иметь возможность поворота на 3600 в любую сторону внутри площади, заключенной между двумя концентрическими окружностями радиусами R= 12,5 м и r= 3,5 м, при условии, что ни одна из выступающих наружу поворота частей транспортного средства не выходит при движении за границу окружностей. Для механических транспортных средств и полуприцепов с устройством разгрузки оси указанные требования относятся также и к случаю, когда выдвижная ось находится в поднятом, а разгружаемая ось – в разгруженном положениях. Указанные требования для одиночных механических транспортных средств проверяют при движении на специально размеченной площадке, рис. 2.6. Соответствие тягача с полуприцепом требованиям настоящего стандарта в отношении маневренности может быть выполнено расчетным методом. Тягач с полуприцепом отвечает требованиям в части маневренности, если база не превышает значения, определенного с помощью выражения:

где

Скоростные свойства АТС всех типов, кроме внедорожных, определяются в соответствии со стандартом ГОСТ 22576-90 «Автотранспортные средства. Скоростные свойства. Методы испытаний». Официальное утверждение АТС категорий М1, N1 в отношении измерения максимальной скорости проводится в соответствии с ГОСТ Р 41.68-99 «Единообразные предписания, касающиеся официального утверждения автотранспортных средств в отношении измерения максимальной скорости». Установлены следующие показатели и характеристики скоростных свойств АТС: Ø максимальная скорость; Ø время разгона на заданном пути; Ø время разгона до заданной скорости; Ø скоростная характеристика «разгон-выбег»; Ø скоростная характеристика «разгон на передаче, обеспечивающей максимальную скорость». Требования к объекту испытаний и измерительным участкам.АТС, предназначенное для испытаний должно быть исправным, укомплектованным, обкатанным и заправленным в соответствии с нормативно-технической документацией. Износ шин не должен превышать 50%. Элементы поверхности кабины (кузова) приведены в положение, обеспечивающее минимальное аэродинамическое сопротивление. Должны быть выключены агрегаты и механизмы, не используемые при движении по дорогам с усовершенствованным покрытием, в дополнительных коробках передач должна быть включена повышающая передача. АТС полной массой свыше 3,5 т должны быть загружены полностью, полной массой менее 3,5 т наполовину, но не менее 180 кг. Распределение массы по осям (колесам) должно соответствовать требованиям технической документации. Перед испытаниями тепловой режим агрегатов и узлов АТС доводят до необходимого состояния пробегом не менее 50 км при скорости движения не менее 2/3 от максимальной. Перед испытаниями должно быть проверено сопротивление движению методом измерения пути выбега со скорости 50 км/ч и расчетом его корректированного значения по формуле:

где Испытания проводят на твердом, гладком, чистом и сухом участке дороги с высоким коэффициентом сцепления. Максимальная скорость движения может определяться на прямом или кольцевом горизонтальных участках Атмосферные условия.При дорожных испытаниях АТС средняя скорость ветра, измеренная на высоте 1 м над поверхностью дороги, должна быть не более 3м/с. При порывах допускается скорость ветра 5 м/с. Плотность воздуха не должна отличаться более чем на 7,5% от плотности воздуха, определенной при нормальных атмосферных условиях. температура воздуха не должна быть ниже 3оС, атмосферное давление ниже 910 гПа, относительная влажность воздуха выше 95%. Плотность воздуха при испытаниях вычисляют по формуле: где d1 – плотность воздуха при испытаниях, кг/м3; d0 – плотность воздуха при нормальных атмосферных условиях; H0, H1 – соответственно атмосферное давление при нормальных условиях и при испытаниях, H0 = 1000 гПа = 750 мм. Рт. Ст.; T0, T1 – соответственно температура при нормальных условиях и при испытаниях, Т0= 293оК = 20О С Определение максимальной скорости.Данный параметр определяется на прямом участке дороги при движении в двух направлениях проводят на передаче, обеспечивающей достижение наибольшей устойчивой скорости движения, которая устанавливается до въезда на измерительный участок. Подача топлива должна максимальной. Проводиться не менее трех измерений (заездов) при движении в каждом направлении. Изменение скорости не должно превышать 2%. Для определения максимальной скорости измеряется время прохождения измерительного участка. Максимальную скорость движения и время движения АТС на прямом испытательном участке при движении в двух направлениях определяют по формулам:

где Измерения проводят пять раз, заезды должны следовать один за другим. Для определения максимальной скорости измеряется время прохождения измерительного участка. Максимальная скорость АТС при испытаниях на прямом участке дороги при движении в одном направлении вычисляют по формуле:

где

где Определение времени разгона на заданном пути.Данный параметр, как правило, определяется на заданном пути длиной 400 и 1000 м определяют его непосредственным измерением и по записи процесса разгона ТС с места. Замеры выполняют при движении в обоих направлениях, двухкратно, непосредственно один за другим. Номинальную скорость АТС вычисляют по формуле:

где vN– номинальная скорость движения при испытаниях, км/ч; nN– номинальная частота вращения коленчатого вала двигателя, мин-1; rк – радиус качения ведущих колес; uт – передаточное число трансмиссии. Определение времени разгона до заданной скорости. Время разгона до заданной скорости определяется как среднее арифметическое по результатам испытаний, выполненных в соответствии с методикой, применяемой для определения времени разгона на заданном пути. Устанавливаются следующие значения конечной скорости разгона: Ø 100 км/ч (для АТС всех типов полной массой до 3,5 т); Ø 80 км/ч (для грузовых автомобилей, автобусов и автопоездов полной массой свыше 3,5 т); Ø 60 км/ч (для городских автобусов). За результат измерения времени разгона на заданном пути или до заданной скорости принимают среднее время разгона по результатам четырех заездов:

Тормозные свойства.Требования к порядку проведения испытаний при официальном утверждении в отношении торможения отдельных транспортных средств (ТС) и отдельных прицепов, относящихся к категориям M, N и O при официальном утверждении определены ГОСТ Р 41.13-99 «Единообразные предписания, касающиеся официального утверждения механических транспортных средств категорий M, N и O в отношении торможения» и ГОСТ Р 41.13-Н-99 «Единообразные предписания, касающиеся официального утверждения легковых автомобилей в отношении торможения». Испытания тормозных систем основываются на определении их эффективности. Эффективность тормозной системы должна определяться измерением тормозного пути, отнесенного к начальной скорости ТС и/или измерением среднего значения замедления в ходе испытаний. Тормозным путем называют расстояние, пройденное ТС с момента, когда водитель начинает воздействовать на управление тормозной системы до остановки ТС. Начальной скоростью называется скорость в момент, когда водитель начинает воздействовать на управление тормозной системы. Среднее предельное замедление рассчитывают как отношение среднего замедления к расстоянию в интервале изменения скорости Vb - Vc по формуле:

где dm – среднее предельное замедление, м/с2; Vb, Vc– скорости транспортного средства соответственно равные Vb = 0,8Vo, Vc = 0,1Vo; Vo – начальная скорость транспортного средства, км/ч;sb– расстояние, пройденное при изменении скорости от Vo до Vb, м; sc– расстояние, пройденное при изменении скорости от Vo до Vс, м. Испытания типа 0 (обычное испытание эффективности при холодных тормозах). Тормоз считается холодным, если температура, измеренная на тормозном диске или с наружной стороны тормозного барабана, ниже 1000С. Транспортное средство должно быть груженным, распределение массы соответствовать установленному изготовителем. Каждое испытание должно повторяться на порожнем транспортном средстве. Дорога должна быть горизонтальной. Испытания типа 0 с отсоединенным двигателем проводится при скорости, указанной для каждой категории ТС. При этом должна достигаться минимальная эффективность в соответствии с категорией ТС. Испытания типа 0 с подсоединенным двигателем проводятся на различных скоростях, минимальная скорость должна составлять 30%, а максимальная 80%от максимальной скорости ТС. Испытания полуприцепов не должны проводится при скорости более 80 км/ч. Испытания типа 0 для ТС категории О, оборудованных тормозами с пневматическим приводом подсчитывается исходя из коэффициента торможения ТС - тягача и прицепа и измеренного давления на сцепном устройстве. Двигатель тягача должен быть отсоединен. Тормозной коэффициент прицепа рассчитывают по формуле:

где ZR – тормозной коэффициент прицепа; ZR+M– тормозной коэффициент транспортного средства «тягач + прицеп»; D – усилие растяжения (+) или усилие сжатия (-), действующее на тягово-сцепное устройство; PR– общая нормальная статическая реакция со стороны опорной поверхности на все колеса прицепа. Испытания типа I (испытания на потерю эффективности) проводятся при многократном, непрерывном торможении и для нагретых тормозов Эффективность нагретых тормозов измеряют в конце испытаний типа I при постоянном усилии на органе управления не превышающем среднюю величину силы при испытаниях типа 0 с отсоединенным двигателем. Эффективность нагретых тормозов должна составлять не менее 80% значения, предписываемого для указанной категории и не менее 60% значения, полученного при испытаниях типа 0 с отсоединенным двигателем Испытания типа II(поведение ТС на затяжных спусках) проводятся таким образом, чтобы поглощаемая энергия была равна энергии, производимой за тот же промежуток времени при движении груженого ТС со средней скоростью 30 км/ч по спуску с уклоном 6% и на расстоянии 6 км с включением соответствующей передачи (частота вращения коленчатого вала двигателя не превышает максимального значения). Испытания типа III(испытания на потерю эффективности ТС категории О) проводятся на треке и для нагретых тормозов. Испытания проводятся для продолжительности цикла торможения 60 с, количестве случаев использования тормозов в цикле – 20 и начальной скорости торможения 60 км/ч. Испытания типа IIА (эффективность изностойких систем торможения). Испытанию типа IIА подвергаются междугородные автобусы и туристические автобусы дальнего следования категории М3 и транспортные средства категории N3, на которых разрешена буксировка прицепов категории О4. Испытания проводятся для груженых ТС, величина поглощаемой энергии должна равняться энергии, производимой за тот же промежуток времени при движении со средней скоростью 30 км/ч по спуску с уклоном 7% на расстоянии 6 км. Вспомогательная тормозная система (за исключением моторного тормоза-замедлителя) при проверке в дорожных условиях при скорости движения 25-30 км/ч должна обеспечивать установившееся замедление не менее 0,5 м/с2 для АТС с технически допустимой максимальной массой и 0,8 м/с2 для АТС в снаряженном состоянии. Запасная тормозная система, снабженная независимым от других тормозных систем органом управления, должна обеспечивать выполнение нормативных показателей эффективности торможения АТС на стенде согласно таблице 12, а в дорожных условиях – согласно таблицам 13, 14. Начальная скорость торможения при проверке в дорожных условиях – 40 км/ч. испытания на устойчивость и управляемость.Требования к управляемости и устойчивости автотранспортных средств установлены ГОСТ Р 52302-2004 «Автотранспортные средства. Управляемость и устойчивость. Технические требования. Методы испытаний». Стандарт распространяется на АТС категорий M, N иО, кроме имеющих максимальную скорость менее 40 км/ч, прицепов и полуприцепов тяжеловозов и транспортных средств, не предназначенных для эксплуатации на дорогах общего пользования Испытания «усилия на рулевом колесе»предназначены для определения усилий, которые должен прикладывать водитель для поворота управляемых колес. Усилием на рулевом колесе считается усилие, приложенное к ободу рулевого колеса в его плоскости, необходимое для поворота или предотвращения поворота. Испытания проводятся на неподвижном и движущемся со скоростью 10 км/ч автомобиле при переходе от прямолинейного к движению по окружности радиусом 12 м. Если движение по заданной окружности невозможно, то выбирается окружность с минимально возможным радиусом Испытания «стабилизация»предназначены для определения параметров, характеризующих самовозврат управляемых колес и рулевого колеса в нейтральное положение после снятия усилия с рулевого колеса. Испытания проводят при равномерном движении автомобиля по окружности с последующим освобождением рулевого колеса и сходом с кругового движения Испытания «опрокидывание на стенде» проводят для определения показателей поперечной статической устойчивости АТС. Испытания проводят на стенде с опрокидывающейся платформой. Управляемые колеса находятся в нейтральном положении, стояночный тормоз включен. Скольжение и опрокидывание автомобиля предотвращается специальными устройствами испытания «рывок руля» проводят для оценки курсовой устойчивости автомобиля. Курсовая устойчивость определяется характеристиками: Ø поворачиваемости и чувствительности к управлению; Ø забросом угловой скорости; Ø временем 90%-ной реакции по угловой скорости. Характеристика чувствительности к управлению и поворачиваемости автомобиля это зависимость угла поворота рулевого колеса δн от установившегося бокового ускорения δн=f1(ay). Характеристика заброса угловой скорости автомобиля представляет зависимость заброса угловой скорости Δψ от углового ускорения Δψ = f2(ay). Характеристика времени 90%-ной реакции автомобиля, представляет зависимостьвремени90%-ной реакции Δt90от бокового ускорения Δt90=f3(ay). Испытания «поворот» и «переставка» проводят для АТС категорий M, N и O, для последней в составе автопоезда, с целью определения показателей, характеризующих устойчивость и управляемость АТС в критических условиях движения. Испытания «прямая»проводят для АТС категорий M3, N, в том числе для автопоездов, для определения средней угловой скорости корректирующих поворотов рулевого колеса. Испытательный участок длиной не менее 400 м имеет ограниченную в соответствии с таблицей 17 ширину испытания на плавность движения.Требования к порядку проведения лабораторно-дорожных испытаний плавности движения АТС установлены отраслевым стандартом ОСТ 37.001.275-84 «автотранспортные средства. Методы испытаний на плавность хода». Стандарт распространяется на АТС всех типов, кроме внедорожных и тяжеловозов. Под плавностью движения понимается свойство конструкции транспортного средства обеспечивать виброзащиту водителя, пассажиров, перевозимых грузов и собственных агрегатов от воздействия вибраций, возникающих при движении. Общие требования к вибрационной безопасности труда, в том числе и для транспортных машин установлены ГОСТ 12.1.012 – 90. «Вибрационная безопасность. Общие требования». Стандарт распространяется на рабочие места, на которых человек подвергается воздействию вибрации, машины и оборудование, технологические процессы, являющиеся источниками вибрации, кроме железнодорожного транспорта и воздушных судов. качественные показатели установлены в соответствии со следующими критериями: Ø «безопасность» обеспечивает ненарушение здоровья оператора, оцениваемого по объективным показателям с учетом риска возникновения предусмотренных медицинской классификацией профессиональной болезни и паталогий, а также исключающий возможность возникновения травмоопасных или аварийных ситуаций из-за воздействия вибрации; Ø «граница снижения производительности труда», обеспечивающий поддержание нормативной производительности труда оператора, не снижающейся из-за развития усталости под воздействием вибрации; Ø «комфорт», обеспечивающий оператору ощущение комфортности условий труда при полном отсутствии мешающего действия вибрации. Воздействие вибрации на человека-оператора классифицируется: Ø по способу передачи; Ø по направлению действия; Ø по временной характеристике По способу передачи на человека различают локальную и общую вибрацию. По направлению действиявибрация подразделяется в соответствии с направлением осей ортогональной системы координат По временной характеристике различается постоянная и непостоянная вибрация. Внешний и внутренний шум.Требования касающиеся уровня звука и методов измерения шума, производимого представленными на сертификацию соответствия ТС определены Гост р 41.51 – 2004 «Единообразные предписания, касающиеся сертификации транспортных средств, имеющих не менее четырех колес, в связи с производимым ими шумом». Производимый ТС шум является совокупностью звуков, производимых механизмами, системами и узлами при работе и представляет волновое механическое движение частиц (акустические колебания) воздушной среды с большим числом различных амплитуд. Чувствительность человеческого уха зависит от частоты и уровня звукового давления. Зависимости уровня звукового давления от частоты изменения давления, названные кривыми равной громкости. При изменении уровня звукового давления в соответствии с заданным законом, человек воспринимает колебания воздуха в пределах указанного частотного диапазона как звук постоянного уровня. В качестве стандартной международная электротехническая комиссия утвердила частотную характеристикуА, с опорной частотой 1000 Гц. Значение опорного звукового давления, принятого международными соглашениями, приблизительно соответствует среднеквадратическому значению звукового давления чистого тона частотой 1000 Гц нормального порога слуха. На всех других частотах положительные и отрицательные значения поправок выбраны из условия соответствия кривым равной громкости. Измерение шума, производимого движущимися транспортнымисредствами. Измерения проводят на ТС в снаряженном состоянии без прицепа (полуприцепа), за исключением ТС, состоящих из нераздельных единиц. Шины, используемые для испытания, должны соответствовать размерам, предписанным для данного ТС и требованиям в отношении минимальной глубины протектора (не менее 1,6 мм в основных канавках протекторного рисунка). Внутренне давление в шине должно соответствовать массе ТС. Измерение шума, производимого неподвижными транспортными средствами.Измерение шума ТС, находящихся в эксплуатации производят при их неподвижном состоянии. Уровень звука измеряют вблизи выходного отверстия выпускной трубы. Для измерений применяют шумомер, соответствующий требованиям, предъявляемым к приборам типа 1 МЭК 65. Специальной испытательной площадки при испытаниях в неподвижном состоянии не требуется, но условия проведения должны соответствовать указанным для испытаний движущегося ТС. Уровень звука окружающей среды и ветра, должны быть не менее чем на 10 дБА ниже уровня, полученного при измерениях. Шум, производимый пневматическими системами.Транспортные средства с технически допустимой максимальной массой более 2800 кг, оборудованные пневматическими системами, подвергают дополнительному испытанию с целью измерения шума, производимого пневматическими системами предельное значение уровня звука не должно превышать 72 дБА Условия проведения испытаний. АТС испытывают без нагрузки, прицепов и полуприцепов, если они не предназначены для перевозки пассажиров. Не допускается наличие посторонних предметов, ни одно из сидений, за исключением водителя, не должно быть занято. При измерениях окна, двери и люки в крыше должны быть закрыты, мягкий тент установлен. Двигатель и другие агрегаты ТС должны быть прогреты до рабочей температуры. Испытания проводятся на прямом сухом гладком и чистом участке дороги с покрытием из асфальтобетона в хорошем состоянии. Продольный уклон не должен превышать 1%. Крупные звукооотражающие объекты не должны находиться ближе 20 м от продольной оси измерительного участка. Уровень помех должен быть не менее чем на 15 дБА ниже измеряемого уровня шума. При измерении шума вспомогательное оборудования должно быть выключено, должны быть выключены вентиляционные установки, отопители, кондиционеры. Испытания проводят в отсутствии атмосферных осадков, атмосферном давлении 1013 гПа (760 мм.рт. ст.) при допустимом отклонении ±5%, температуре окружающего воздуха минус 10 плюс 30оС и скорости ветра не более 1,2 м/с. Исследование некоторых эксплуатационных свойств транспортных средств методом имитационного моделирования.Исследование свойств активной безопасности является важной задачей на этапах проектирования, доводки и сертификации транспортных средств (ТС). Все большее значение при выполнении работ, направленных на повышение активной безопасности автотранспортных средств, приобретает имитационное моделирование, представляющее процесс конструирования на ЭВМ модели сложной реальной системы, функционирующей во времени, и постановки экспериментов на этой модели с целью либо понять поведение системы, либо оценить различные стратегии, обеспечивающие функционирование данной системы. Имитационные модели транспортных средств и систем могут быть использованы для оценки их эксплуатационных свойств, определения возможных способов совершенствования их конструкций, оценки влияния определенных конструктивных изменений на управляемость, устойчивость и тормозные свойства. В последнее время наиболее перспективным является проведение имитационного моделирования движения автотранспортных средств с использованием программно-аппаратных комплексов (ПАК), включающих в себя: реальные компоненты автомобиля, специальный измерительный комплекс, современное программное обеспечение. Такой подход позволяет моделировать поведение транспортных средств с учетом особенностей работы реальных агрегатов и блоков управления. Следует отметить, что применение ПАК имеет важное практическое значение. Например, Правилами ЕЭК ООН №13-11, принятыми 10 сентября 2009 г. постановлением Правительства Российской Федерации №720 в составе Технического регламента о безопасности колесных транспортных средств, допускается оценка движения ТС, оснащенного системой электронного контроля устойчивости (ЭКУ), как по результатам натурных испытаний, так и по результатам имитационного моделирования.В этой связи, оценка эффективности системы ЭКУ с помощью ПАК имеет хорошие перспективы, поскольку полученные результаты могут быть реализованы на практике не только в виде конкретных конструкторских решений, но также использованы при сертификации ТС. Для исследования характера движения в режиме торможения на имитационном стенде-тренажере перед водителем установлен монитор, при этом на персональном компьютере реализуется построение и отображение дорожной обстановки и динамика изменения дорожной ситуации. На экране отображается прямолинейный участок дорожного полотна с осевой линией, информирующей о границе раздела сред с различным коэффициентом сцепления. Показана часть капота автомобиля для оценки водителем габаритов автомобиля. На капоте имитируется точка цели для возможности оценки водителем величины отклонения автомобиля в процессе торможения. После проведения эксперимента на имитационном стенде-тренажере возможно мгновенное получение итоговых результатов (более 40 параметров), характеризующих процесс торможения. Все параметры можно отобразить и сохранить в виде графических зависимостей, или таблиц для дальнейшего анализа результатов имитационного моделирования. Следует подчеркнуть, что имитационное моделирование имеет целый ряд преимуществ по сравнению с дорожными испытаниями: Ø независимость от погодных условий; Ø гибкие возможности по изменению модели и оценки влияния различных конструктивных параметров на динамику движения ТС; Ø возможность имитирования практически любых дорожных ситуаций (в частности, возможность моделирования отказа отдельных компонентов); Ø возможность получения полного массива данных о процессе движения ТС. |

||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1371. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

, ,

, ; 7) параметр потока отказов ω(l); 8) осреднённый параметр потока отказов ωср(l). Первые четыре измерителя служат для оценки безотказности невосстанавливаемых изделий, первый и четыре последних – восстанавливаемых.

; 7) параметр потока отказов ω(l); 8) осреднённый параметр потока отказов ωср(l). Первые четыре измерителя служат для оценки безотказности невосстанавливаемых изделий, первый и четыре последних – восстанавливаемых.

,

, – суммарное число объектов, имевших отказы за наработку l0.

– суммарное число объектов, имевших отказы за наработку l0. .

. .

. ,

, ;

; ,

, .

. ,

, ,

, – число отказов i-го объекта при наработке l; N – число работоспособных объектов при наработке l.

– число отказов i-го объекта при наработке l; N – число работоспособных объектов при наработке l. ,

, .

. ,

, ,

, = Ω¢(l)

= Ω¢(l)

,

, .

. ,

, – суммарное количество отказов за наработку (пробег) l.

– суммарное количество отказов за наработку (пробег) l. ,

, .

. .

. ;

; .

.

– база полуприцепа;

– база полуприцепа;  – база тележки полуприцепа; R, r– радиусы наружной и внутренней окружности испытательной площадки, R= 12,5 м, r = 5,3 м; R1 – радиус габарита передней части полуприцепа; b – ширина полуприцепа (наружный габаритный размер).

– база тележки полуприцепа; R, r– радиусы наружной и внутренней окружности испытательной площадки, R= 12,5 м, r = 5,3 м; R1 – радиус габарита передней части полуприцепа; b – ширина полуприцепа (наружный габаритный размер).

– поправочный коэффициент,

– поправочный коэффициент,  = 0,0046+0,185×10-3mа; T0, T1 – соответственно температура при нормальных условиях и при испытаниях, Т0= 293оК = 20О С; mа – технически допустимая максимальная масса автомобиля.

= 0,0046+0,185×10-3mа; T0, T1 – соответственно температура при нормальных условиях и при испытаниях, Т0= 293оК = 20О С; mа – технически допустимая максимальная масса автомобиля.

,

,

– максимальная скорость движения, км/ч; s – длина измерительного участка, м;

– максимальная скорость движения, км/ч; s – длина измерительного участка, м;  – среднее время проезда измерительного участка, с; n – число измерений; ti– время проезда измерительного участка при i-м испытании, с.

– среднее время проезда измерительного участка, с; n – число измерений; ti– время проезда измерительного участка при i-м испытании, с. ±0,6vв

±0,6vв – максимальная скорость движения, полученная на прямом участке дороги при движении в одном направлении, км/ч; vв – осевая составляющая средней по заездам скорости ветра, км/ч. Определение максимальной скорости на кольцевой дороге выполняют по трем результатам замера времени, необходимого для проезда всей кольцевой дороги. Величину максимальной скорости АТС, полученной на кольцевой дороге, вычисляют по формуле:

– максимальная скорость движения, полученная на прямом участке дороги при движении в одном направлении, км/ч; vв – осевая составляющая средней по заездам скорости ветра, км/ч. Определение максимальной скорости на кольцевой дороге выполняют по трем результатам замера времени, необходимого для проезда всей кольцевой дороги. Величину максимальной скорости АТС, полученной на кольцевой дороге, вычисляют по формуле: ,

, – максимальная скорость движения при испытаниях на кольцевом участке дороги, км/ч; vк – максимальная скорость движения, полученная на кольцевом участке дороги, км/ч; К – поправочный коэффициент, К = 1,0 – 1,05.

– максимальная скорость движения при испытаниях на кольцевом участке дороги, км/ч; vк – максимальная скорость движения, полученная на кольцевом участке дороги, км/ч; К – поправочный коэффициент, К = 1,0 – 1,05. ,

,

,

, ,

,