Студопедия

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

|

Стендовые испытания элементов подвесок.

Во время испытаний определяют вертикальную упругую характеристику подвески и ее упругих элементов, а также поперечную угловую упругую характеристику подвески. При снятии вертикальной упругой характеристики устанавливают связь между вертикальной нагрузкой, действующей на подвеску, и деформацией рессор, измеренной над осью.

| Рис. 3.37. Поперечная угловая упругая характеристика подвески.

| Поперечная угловая упругаяхарактеристика подвески представляет собой зависимость момента М, вызывающего крен рамы или несущего кузова, от угла крена  в поперечной плоскости (рис. 3.37). Угловые жесткости каждой подвески (и трение в них) определяют так же, как вертикальную жесткость. Испытания проводят без стабилизатора и со стабилизатором поперечной устойчивости. в поперечной плоскости (рис. 3.37). Угловые жесткости каждой подвески (и трение в них) определяют так же, как вертикальную жесткость. Испытания проводят без стабилизатора и со стабилизатором поперечной устойчивости.

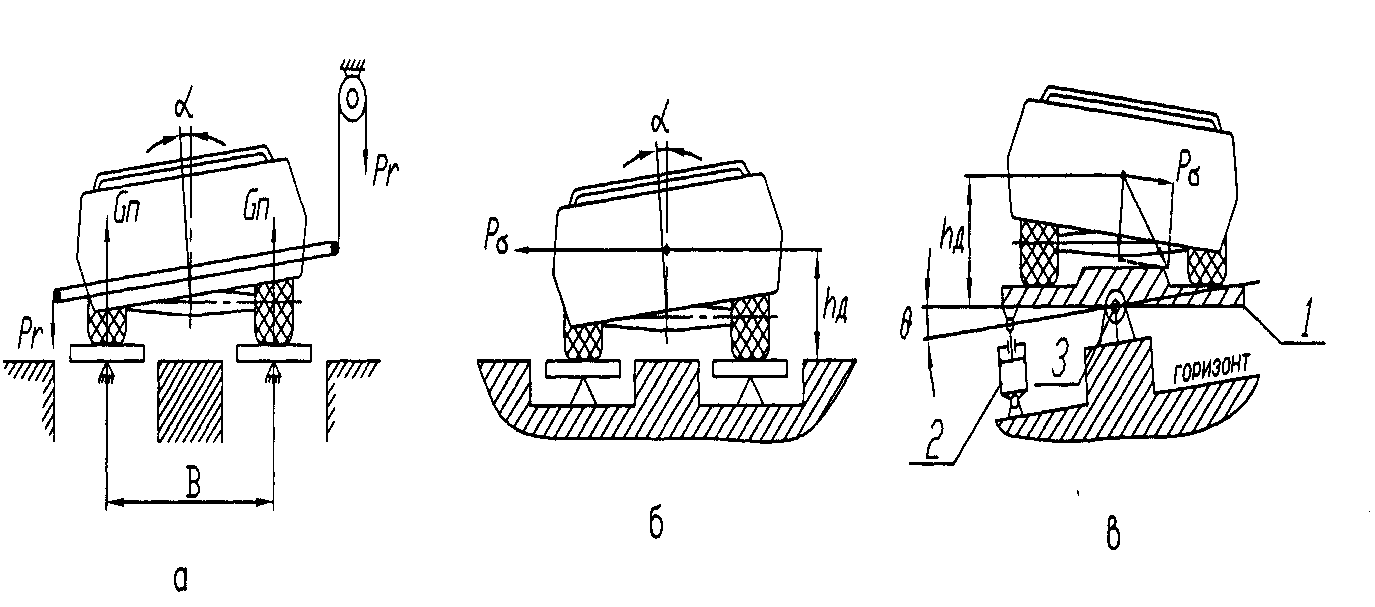

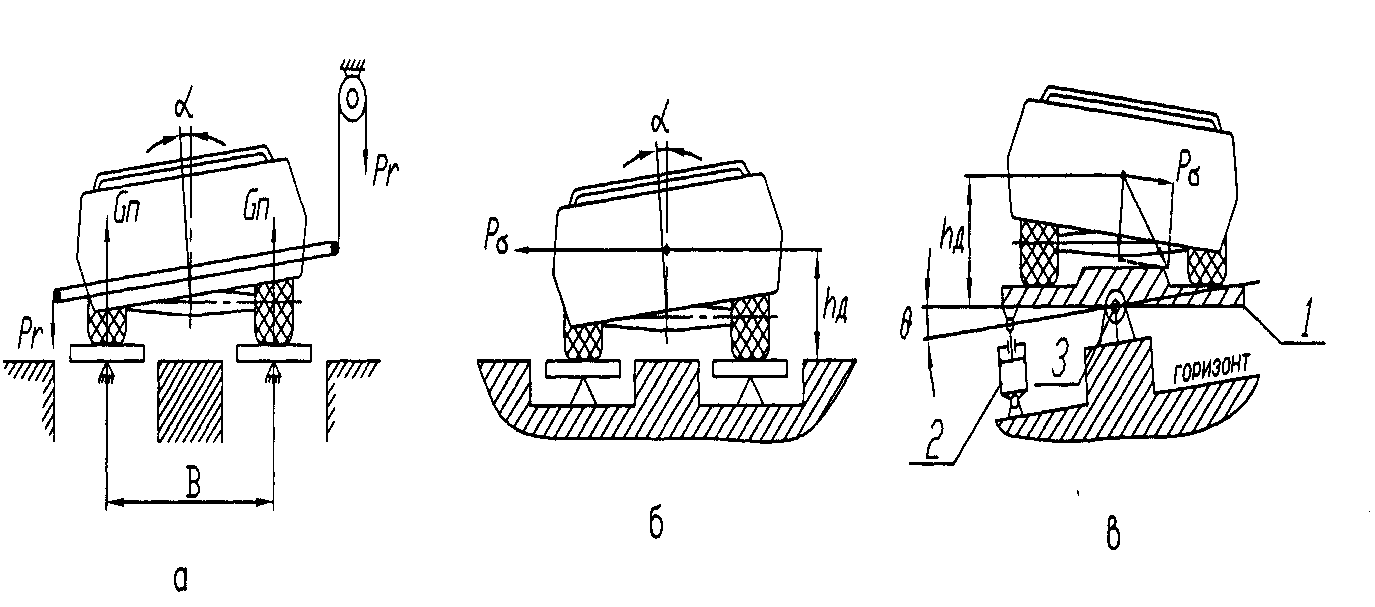

| Рис. 3.38. Схемы установок для определения поперечной угловой жесткости подвески при воздействии:

а – пары сил; б – кренящего момента; в – поперечной силы.

| В схеме, показанной на рис. 3.38, а момент создается двумя равными по величине грузами Рг, присоединенными к поперечной штанге,

которая закреплена на раме или кузове. Один груз подвешивают к штанге, а второй действует через блок. Постепенным увеличением нагрузки кузов или раму выводят из нейтрального положения до соприкосновения с ограничителями хода. При этом угломером измеряют угол наклона кузова (рамы)  над осями передних и задних колес. над осями передних и задних колес.

Моменты, действующие на каждую из подвесок, определяют как произведение разности показаний весов под левым  и правым и правым  колесами на колеюВсоответствующей оси. Однако полученная этим методом угловая жесткость подвески автомобиля в тех случаях, когда ось крена расположена выше или ниже поверхности дороги, не может быть использована для анализа крена кузова при криволинейном движении автомобиля. Угловую жесткость подвески более точно можно измерить при приложении кренящего момента по схеме, показанной на рис. 3.38 б. К автомобилю, колеса которого установлены на весоизмеряющих площадках, прикладывают горизонтальную силу колесами на колеюВсоответствующей оси. Однако полученная этим методом угловая жесткость подвески автомобиля в тех случаях, когда ось крена расположена выше или ниже поверхности дороги, не может быть использована для анализа крена кузова при криволинейном движении автомобиля. Угловую жесткость подвески более точно можно измерить при приложении кренящего момента по схеме, показанной на рис. 3.38 б. К автомобилю, колеса которого установлены на весоизмеряющих площадках, прикладывают горизонтальную силу  на высоте на высоте  от уровня дороги. Поперечную угловую характеристику определяют точно так же, как и в первом случае. Однако создать стенд для измерения угловой поперечной жесткости подвески автомобиля по схеме, приведенной на рис.3.38 б, достаточно сложно. На применяемом стенде, схема которого приведена на рис. 3.38 впоперечная сила, действующая на автомобиль, возникает при наклоне гидроцилиндром 2 на угол от уровня дороги. Поперечную угловую характеристику определяют точно так же, как и в первом случае. Однако создать стенд для измерения угловой поперечной жесткости подвески автомобиля по схеме, приведенной на рис.3.38 б, достаточно сложно. На применяемом стенде, схема которого приведена на рис. 3.38 впоперечная сила, действующая на автомобиль, возникает при наклоне гидроцилиндром 2 на угол  опорной платформы 1, которая поворачивается относительно центра вращения 3. опорной платформы 1, которая поворачивается относительно центра вращения 3.

Величину поперечной силы, приложенной в центре тяжести автомобиля, подсчитывают по формуле:

, (3.8) , (3.8)

| Рис. 3.49. График упругой характеристики рулевого привода автомобиля ГАЗ -24 «Волга». 1 –правое колесо, 2 –левое колесо.

|  | Рис. 3.48. Схема приспособления для определения жесткости рулевого привода.

1 – рычаг, 2 – тяга, 3 – индикаторы, 4 – винтовое нагружающее устройство, 5 – динамометр.

| Стендовые испытания элементов рулевого управления.При испытаниях рулевого управления определяют параметры, характеризующие легкость работы, надёжность и его рабочие процессы. Основным параметром, по которому оценивают лёгкость работы рулевого управления, является усилие, прикладываемое к рулевому колесу при движении автомобиля на повороте и в процессе поворота управляемых колёс на месте. Усилие определяют после регистрации деформаций упругих элементов, встроенных в рулевое колесо. Для выявления величин деформаций элементов испытуемого рулевого управления необходимо также определить их жесткость.

Упругую характеристику рулевого привода снимают непосредственно на автомобиле по схеме, показанной на рис. 3.48. При испытаниях управляемые колёса вывешивают над опорной поверхностью, а рулевое колесо неподвижно закрепляют в положении, соответствующем прямолинейному движению автомобиля. К ступицам колёс крепят рычаги 1, противоположные концы которых соединяют тягой 2, снабжённой динамометром 5 и винтовым нагружающим устройством 4. Тормозные механизмы затормаживают колёса в таком положении, чтобы рычаги и тяга находились в плоскости, перпендикулярной осям шкворней. Изгибной момент, приложенный к колёсам, равен удвоенному произведению силы, приложенной к тяге нагружающем устройством, на расстояние d от тяги до осиО шкворня. Углы поворота  каждого управляемого колеса измеряют по перемещениям рычагов 1 индикаторами 3. График упругой характеристики автомобиля легкового автомобиля среднего класса представлен на рис. 3.49. Применятся так же и другая схема испытаний, при которой управляемые колёса последовательно блокируют, а усилие на рулевом колесе изменяют от нуля до максимального значения, которое необходимо для поворота колёс на месте. Усилия на рулевом колесе фиксируют посредством дополнительного динамометрического колеса, а деформации деталей рулевого привода – механическими индикаторами. Первая схема применяется в случае, когда необходимо получить данные для расчёта частоты собственных колебаний шкворней. Вторая схема необходима при анализе влияния деформации деталей рулевого управления на маневренность автомобиля. каждого управляемого колеса измеряют по перемещениям рычагов 1 индикаторами 3. График упругой характеристики автомобиля легкового автомобиля среднего класса представлен на рис. 3.49. Применятся так же и другая схема испытаний, при которой управляемые колёса последовательно блокируют, а усилие на рулевом колесе изменяют от нуля до максимального значения, которое необходимо для поворота колёс на месте. Усилия на рулевом колесе фиксируют посредством дополнительного динамометрического колеса, а деформации деталей рулевого привода – механическими индикаторами. Первая схема применяется в случае, когда необходимо получить данные для расчёта частоты собственных колебаний шкворней. Вторая схема необходима при анализе влияния деформации деталей рулевого управления на маневренность автомобиля.

|

в поперечной плоскости (рис. 3.37). Угловые жесткости каждой подвески (и трение в них) определяют так же, как вертикальную жесткость. Испытания проводят без стабилизатора и со стабилизатором поперечной устойчивости.

в поперечной плоскости (рис. 3.37). Угловые жесткости каждой подвески (и трение в них) определяют так же, как вертикальную жесткость. Испытания проводят без стабилизатора и со стабилизатором поперечной устойчивости.

и правым

и правым  колесами на колеюВсоответствующей оси. Однако полученная этим методом угловая жесткость подвески автомобиля в тех случаях, когда ось крена расположена выше или ниже поверхности дороги, не может быть использована для анализа крена кузова при криволинейном движении автомобиля. Угловую жесткость подвески более точно можно измерить при приложении кренящего момента по схеме, показанной на рис. 3.38 б. К автомобилю, колеса которого установлены на весоизмеряющих площадках, прикладывают горизонтальную силу

колесами на колеюВсоответствующей оси. Однако полученная этим методом угловая жесткость подвески автомобиля в тех случаях, когда ось крена расположена выше или ниже поверхности дороги, не может быть использована для анализа крена кузова при криволинейном движении автомобиля. Угловую жесткость подвески более точно можно измерить при приложении кренящего момента по схеме, показанной на рис. 3.38 б. К автомобилю, колеса которого установлены на весоизмеряющих площадках, прикладывают горизонтальную силу  на высоте

на высоте  от уровня дороги. Поперечную угловую характеристику определяют точно так же, как и в первом случае. Однако создать стенд для измерения угловой поперечной жесткости подвески автомобиля по схеме, приведенной на рис.3.38 б, достаточно сложно. На применяемом стенде, схема которого приведена на рис. 3.38 впоперечная сила, действующая на автомобиль, возникает при наклоне гидроцилиндром 2 на угол

от уровня дороги. Поперечную угловую характеристику определяют точно так же, как и в первом случае. Однако создать стенд для измерения угловой поперечной жесткости подвески автомобиля по схеме, приведенной на рис.3.38 б, достаточно сложно. На применяемом стенде, схема которого приведена на рис. 3.38 впоперечная сила, действующая на автомобиль, возникает при наклоне гидроцилиндром 2 на угол  опорной платформы 1, которая поворачивается относительно центра вращения 3.

опорной платформы 1, которая поворачивается относительно центра вращения 3. , (3.8)

, (3.8)

каждого управляемого колеса измеряют по перемещениям рычагов 1 индикаторами 3. График упругой характеристики автомобиля легкового автомобиля среднего класса представлен на рис. 3.49. Применятся так же и другая схема испытаний, при которой управляемые колёса последовательно блокируют, а усилие на рулевом колесе изменяют от нуля до максимального значения, которое необходимо для поворота колёс на месте. Усилия на рулевом колесе фиксируют посредством дополнительного динамометрического колеса, а деформации деталей рулевого привода – механическими индикаторами. Первая схема применяется в случае, когда необходимо получить данные для расчёта частоты собственных колебаний шкворней. Вторая схема необходима при анализе влияния деформации деталей рулевого управления на маневренность автомобиля.

каждого управляемого колеса измеряют по перемещениям рычагов 1 индикаторами 3. График упругой характеристики автомобиля легкового автомобиля среднего класса представлен на рис. 3.49. Применятся так же и другая схема испытаний, при которой управляемые колёса последовательно блокируют, а усилие на рулевом колесе изменяют от нуля до максимального значения, которое необходимо для поворота колёс на месте. Усилия на рулевом колесе фиксируют посредством дополнительного динамометрического колеса, а деформации деталей рулевого привода – механическими индикаторами. Первая схема применяется в случае, когда необходимо получить данные для расчёта частоты собственных колебаний шкворней. Вторая схема необходима при анализе влияния деформации деталей рулевого управления на маневренность автомобиля.