Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

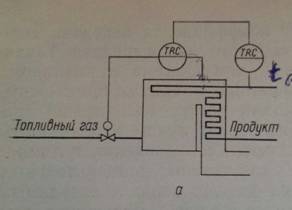

Вопрос 8 Цель регулирования- поддержание постоянства температуры продукта на выходе из печи.

Автоматизация трубчатых печей. Прокачиваемый через змеевик трубчатой печи продукт нагревается за счет тепла, образующегося при сжигании топливного газа.  №9 Регулирование теплообменников смешения заключается в поддержании постоянства температур

Температуру

Регулирование поверхностных теплообменников, заключается в поддержании постоянства температуры одного из теплоносителей на выходе из теплообменника, например, температуры Из этих зависимостей следует, что температура

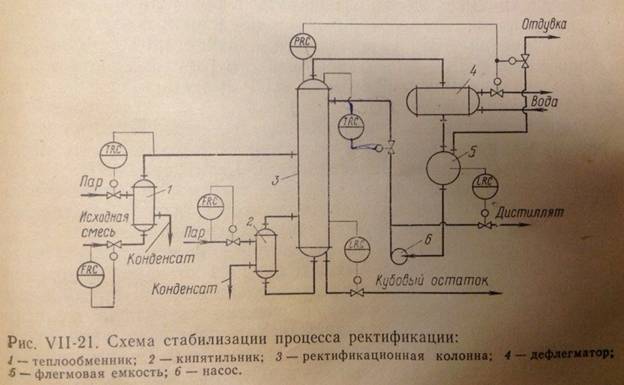

Объект регулирования-ректификационная установка. Цель автоматизации-поддержание постоянства состава кубового остатка. Составить многоконтурную схему регулирования технологических переменных.

Задача управления процессом ректификации состоит в получении целевого продукта заданного состава при установленной производительности установки и минимальных затратах теплоагентов. Исходная смесь нагревается в теплообменнике 1 водяным паром до температуры кипения и поступает в ректификационную колонну 3 на тарелку питания. Находящаяся в кубе колонны жидкость испаряется в выносном кипятильнике 2, обогреваемом паром, в виде паровой фазы проходит вверх по колонне. Паровой поток, выходя из колонны, попадает охлаждаемый хладагентом, например, водой, дефлегматор 4, где пары конденсируются. Образовавшаяся жидкая фаза стекает в флегмовую емкость 5, откуда насосом 6 нагнетается в верхнюю часть колонны на орошение в виде флегмы и частично отводится с установки в виде дистиллята. Флегма стекает вниз по колонне. При многократном контакте в ректификационной колонне парового и жидкого потоков, движущихся навстречу друг другу и имеющих разные температуры, паровая фаза обогащается более легколетучими низкокипящими компонентами (НКК), а жидкая фаза-труднолетучими высококипящими компонентами(ВКК). Часть кубового продукта ректификационной установки могут быть дистиллят или кубовый остаток, что определяется технологической схемой. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 459. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

суммарного потока на выходе .Входными величинами теплообменника являются расходы жидкостей на входе (

суммарного потока на выходе .Входными величинами теплообменника являются расходы жидкостей на входе (  и

и  )и их температуры (

)и их температуры (  и

и  ).Если

).Если  , а также если удельные теплоёмкости и плотности жидкостей обеих потоков одинаковы ,то зависимость

, а также если удельные теплоёмкости и плотности жидкостей обеих потоков одинаковы ,то зависимость  +

+  *(

*(

№ 10

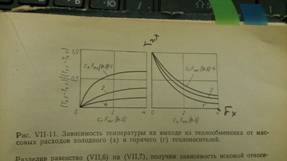

№ 10 (рис.10). Полученная зависимость в виде кривых приведена на рис.11 где показано влияние массовых расходов теплоносителей на температуру

(рис.10). Полученная зависимость в виде кривых приведена на рис.11 где показано влияние массовых расходов теплоносителей на температуру  .

. и

и  . Поскольку поток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянства температуры

. Поскольку поток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянства температуры  более чувствительна к нагрузке холодного теплоносителя ,чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей и требуются регуляторы с дифференциальной составляющей.

более чувствительна к нагрузке холодного теплоносителя ,чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей и требуются регуляторы с дифференциальной составляющей.