Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Вспомогательная оснастка для станков с ЧПУФирм производителей инструментальной оснастки во всем мире больше сотни, есть фирмы всем известные, такие как Seco, Sandvik, Kennametal, Guhring и менее известные, отличается инструментальная оснастка разных производителей точностью изготовления, стоимостью, применяемостью в зависимости от оборудования и другими характеристиками. Вспомогательная оснастка подразделяется: - на металлорежущую - для крепления и позиционирования детали - для настройки и калибровки К металлорежущей оснастке относятся приводные и не приводные блоки, оправкидля крепления инструмента (термооправки, цанговые оправки и пр.), переходные втулки, цанги, удлинители и др.

Рис. 9 Токарные и приводные блоки

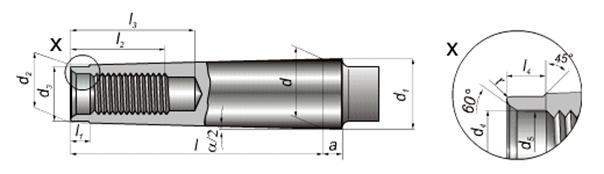

Рис. 10 Цанговые оправки

Рис. 11 Втулки, цанги тип D, ER и др. К оснастке для крепления и позиционирования детали относятся 3х и 4х кулачковые патроны, цанговые патроны (рис. 12), паллеты, фиксированные и поворотные столы (рис. 13), вакуумные и магнитные столы, специальные оправки, прижимные универсальные (прецизионные тиски (рис. 14.)) и специальные приспособления и прочие элементы, участвующие в креплении деталей на станке.

Рис. 12 Токарные 3х, 4х кулачковые, цанговые патроны

Рис. 13 Поворотные столы

Рис. 14 Тиски станочные прецизионные Рис. 15 Универсальные прижимные приспособления

К оснастке для настройки и калибровки элементов станка относятся: эталонные калибровочные кольца и валики (для проверки и калибровки измерительных систем, таких как ToolSetter, Renishaw и др.), магнитные и немагнитные индикаторные стойки (для обкатки приводных блоков и выверке специальных оправок установленных в шпинделе), набор эталонных мер длины (для настройки мерительного инструмента), шероховатости и т.п (рис. 16).

Рис. 16 Эталонные валики, резьбовые калибры и эталонные кольца, концевые меры длины, эталоны шероховатости. Режущий инструмент Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ. Тщательному выбору и подготовке инструмента для станков с ЧПУ и ГПС должно удаляться особое внимание. Это связано с высокой стоимостью этого оборудования и необходимостью достижения максимальной производительности и более высокой точности обработки. Для обеспечения автоматического цикла работы этих станков требуется более высокая степень надежности работы инструмента. Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям: обеспечению высоких и стабильных режущих характеристик; удовлетворительному формированию и отводу стружки; обеспечению заданных условий по точности обработки; универсальности применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков; быстросменности при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента. Применение сборного инструмента со сменными многогранными пластинами (СМП) позволяет повысить эксплуатационные качества инструмента, обеспечивает значительную экономию дефицитных режущих материалов. Вместе с тем создаются благоприятные условия для широкого применения более износо- и теплостойких режущих материалов. Сборный инструмент с СМП нашел широкое применение, выпуск его постоянно увеличивается, как по объему, так по номенклатуре. Удельный вес такого инструмента сегодня составляет 35-40% общего объема выпуска режущего инструмента. Поиск путей снижения себестоимости изготовления инструмента и повышения гибкости инструментального производства привел к унификации конструкции за счет широкого применения резцовых вставок, кассет и головок, в которых устанавливаются СМП. Взаимозаменяемость вставок, кассет и головок для различных типов режущих инструментов позволяет создавать их гаммы по видам и размерам и объединять большие группы инструмента в так называемые системы. В совокупности с набором удлинителей, стандартных, стандартных и специальных хвостовиков такие системы являются удобным средством удовлетворения потребностей в специализированном инструменте и сведения до минимума доли индивидуальных заказов. При этом на разработку конструкции и изготовления инструмента требуется меньше затрат. Для составления различных типов инструмента используется определенное число сменных элементов, которые после сборки представляют собой взаимосвязанный механизм, обладающий достаточными результирующими жесткостью и точностью. Такой метод позволяет создавать комбинированный инструмент с наименьшими затратами. Режущий инструмент в условиях гибкого производства должен переналаживаться применительно к изменения номенклатуры обрабатываемых деталей путем перекомпоновки унифицированных взаимозаменяемых узлов. Задача обеспечения надежности режущих инструментов решается созданием новых инструментальных материалов с повышенным износо- и теплостойкостью, прочностью и твердостью. В качестве материалов для изготовления лезвийного инструмента для станков с ЧПУ используют: твердые сплавы, керамику, сверхтвердые синтетические материалы и быстрорежущие стали. Твердые сплавы подразделяются на четыре группы: вольфрамовые, титано-вольфрамовые, титанотанталововольфрамовые и безвольфрамовые. Они различаются по химическому составу, физико-механическим и эксплуатационным свойствам. По классификации ISO твердые сплавы независимо от химического состава подразделяются в зависимости от их пригодности для обработки определенных материалов на три группы. Каждая группа обозначается буквой и цветом (синим, желтым или красным) и разделена на подгруппы, характеризующие конкретное назначение твердых сплавов: Р (синий) - сплавы для обработки углеродистой и легированной стали; М (желтый) - промежуточная или универсальная, - сплавы для обработки ковкого чугуна, легированных сталей, склонных к наклепу и адгезии, а также стали повышенной обрабатываемости; К (красный) - сплавы для обработки серого и отбеленного чугунов, цветных металлов, закаленной стали, пластмасс и древесины. С целью сокращения номенклатуры и повышения универсальности применения твердых сплавов, усовершенствования их состава и свойств проводится за счет дополнительного их легирования карбидами титана, тантала, ниобия, гафния, повышающими тепло- и износостойкость сплавов. Легирование твердых сплавов рутением повышает их стойкость к ударным нагрузкам и улучшает вязкость. Применение этих сплавов при торцевом фрезеровании позволяет повысить стойкость инструмента в 3 раза даже без применения износостойких покрытий. Основным направлением повышения работоспособности твердых сплавов является нанесение на них износостойких покрытий, повышающих стойкость инструмента по сравнению с непокрытым инструментом, применяемым в тех же областях, в 3-4 раза. В качестве покрытий применяют в основном карбид титана толщиной 5-6 мм, наносимый газофазным методом (CVD), и нитрид титана, наносимый плазменно-вакуумным методом (PVD) на установках типа "Булат". Керамические пластины для режущего инструментов изготавливают прессованием и спеканием из составных элементов. Белая или оксидная керамика состоит из 99 % оксида алюминия (Al2O3) и не содержит связующего материала. Высокая твердость основы и ее тугоплавкость предопределяет хорошие режущие свойства керамики, однако изгибная прочность оксидной керамики находится на низком уровне (250-350 Н/мм2). Прочность керамики увеличивают добавлением карбидов металлов, в частности карбида титана (так называемая черная керамика). При этом прочность на изгиб увеличивается до 700-750 Н/мм2. Основной объективной предпосылкой для эффективного применения инструмента из СТМ в автоматизированных линиях, гибких производственных модулях и системах являются возможность реализации оптимальных для СТМ высоких и сверхвысоких скоростей. Резкое увеличение скорости резания при прочих равных условиях обеспечивает соответствующее увеличение минутной подачи инструмента, т.е. производительности процесса, а также уменьшению силы резания, наклепа и шероховатости обработанной поверхности, т.е. увеличение точности и качества обработки. Установлено, кроме того, что при увеличении скорости резания (в определенных пределах) возрастает надежность работы инструмента из СТМ. Это - важно обстоятельство при использовании автоматизированного оборудования. Быстрорежущие стали по ГОСТ 19265-73 применяют для изготовления режущего инструмента, в котором другие материалы не нашли еще применение (сперальные сверла, фасонные резцы, зенкера, развертки, метчики и т.п.). Сперальные сверла, круглые плашки, ручные метчики, фасонные фрезы изготавливают в основном из сталей нормальной производительности из быстрорежущей В сборном режущем инструменте от правильного выбора способа крепления пластин в значительной степени зависят его надежность, долговечность и стойкость. Крепление должно обеспечивать: надежность (не допускать микро смещений пластины в процессе резания); плотный контакт опорной поверхности пластины с опорной поверхностью паза в державочной части; точность позиционирования и взаимозаменяемость режущих кромок при повороте и смене пластин; стабильность геометрии, дробление, завивание и надежный отвод стружки; минимальное время для смены лезвий, и, кроме того, оно должно быть компактным и технологичным. Конструкции крепления зависят от конструкций самих СМП, а также от вида инструмента, величины и направления нагрузки на пластину в процессе резания, от условий размещения элементов крепления и других факторов. К СМП предъявляются высокие требования по точности для стабильности настроечного размера до вершины режущей кромки при ее замене по мере износа. Поскольку в процессе эксплуатации СМП не подвергаются заточке, они должны иметь геометрию режущего клина, близку к оптимальной. При обработке вязких материалов инструмента с СМП должны гарантировать стабильное дробление или процесс резания будет невозможен. Кроме того, пластины должны обладать высокимим прочностью и износостойкостью, а также компактно и жестко закрепляться в державной части. Пластины без заднего угла получили название негативных, так как при установке в пазу державки имел место отрицательный передний угол, равный углу наклона опорной поверхности паза. Пластины с задними углами можно устанавливать в корпусе положительным передним углом. Такие пластины получили называние позитивных. Коэффициент использования твердого сплава в негативных пластинах в 2 раза выше, чем в позитивных, так как первые после износа всех режущих кромок с одной стороны могут быть повернуты, при этом их опорная поверхность становится передней поверхностью. Недостаток этих пластин заключается в том, что при обработке с отрицательными переднимим углами возникают большие силы резания, вызывающие при определенных условиях вибрацию и приводящие к выкрашиванию и пломке пластин. Наибольшее распространение в последнее время получают СМП с центральным отверстием и способы их крепления на резцах и фрезах с использованием этого центрального отверстия. СМП без отверстия с плоскими опорной и передней поверхностями в основном используются лишь для резцов с положительными передними углами. Множество производителей предлагает конструкции режущего инструмента как соответствующего классификации ISO, так и отличающуюся. Кроме этого пластины разных производителей в большинстве случаев (особенно не соответствующие классификации ISO) не устанавливаются в оправки других производителей. Поэтому нужно очень тщательно подходить к выбору металлорежущего инструмента.

Рис. 17 Режущий инструмент. Мерительный инструмент Измерительные инструменты - специальные устройства для точного определения размеров, а также других геометрических характеристик деталей и предметов (рис. 18, 19). Под измерением в современном машиностроении понимается сравнение определенной величины с другой величиной принятой за образец (длины с длиной, угла с углом, площади с площадью). Подобные измерения являются важнейшим фактором современного производства, так как ни одна технологическая операция не может быть выполнена без необходимых измерений. Обычно в машиностроении требуемая точность измерений колеблется в районе от 0,1 до 0,001 мм. Именно в соответствии с этими требованиями разработаны и конструкции большинства измерительных инструментов и приборов. Можно выделить еще несколько весьма востребованных сегодня измерительных приборов и инструментов. Штангенциркуль позволяет узнать глубину и диаметр отверстия, а также толщину детали. Для определения размера до сотых долей миллиметра отлично подойдет микрометр - с его помощью можно измерить толщину валов, труб, валов, листового железа и проволоки. Чтобы произвести замеры внутреннего размера – нутромер. С помощью регулируемого угломера можно уточнить размеры отдельных деталей. Средства измерений подразделяются на контактные и безконтактные., наиболее распространены контактные способы, но бесконтактные методы уверенно набирают популярность и общедоступность.

Рис. 18 Электронные глубиномеры, магнитные стойки с индикаторами часового типа.

Рис. 19 Электронный микрометр и штангенциркуль Современный станок с ЧПУ невозможно представить без автоматической системы «привязки» инструмента (рис. 20). Существует множество разновидностей приспособлений, одним из ярких представителей к примеру ToolSetter фирмы Renishaw. Она позволяет касанием кромки режущего инструмента об измерительный датчик с точностью от нескольких тысячных до нескольких сотых мм вычислить положение точки касания относительно MSC (машинной системы координат) с занесением полученных значений в ячейку «Таблицы геометрии инструментов» в соответствии с активным на момент «привязки» инструментом.

Рис. 20 Системы автоматической "привязки" инструмента |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 622. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |