Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

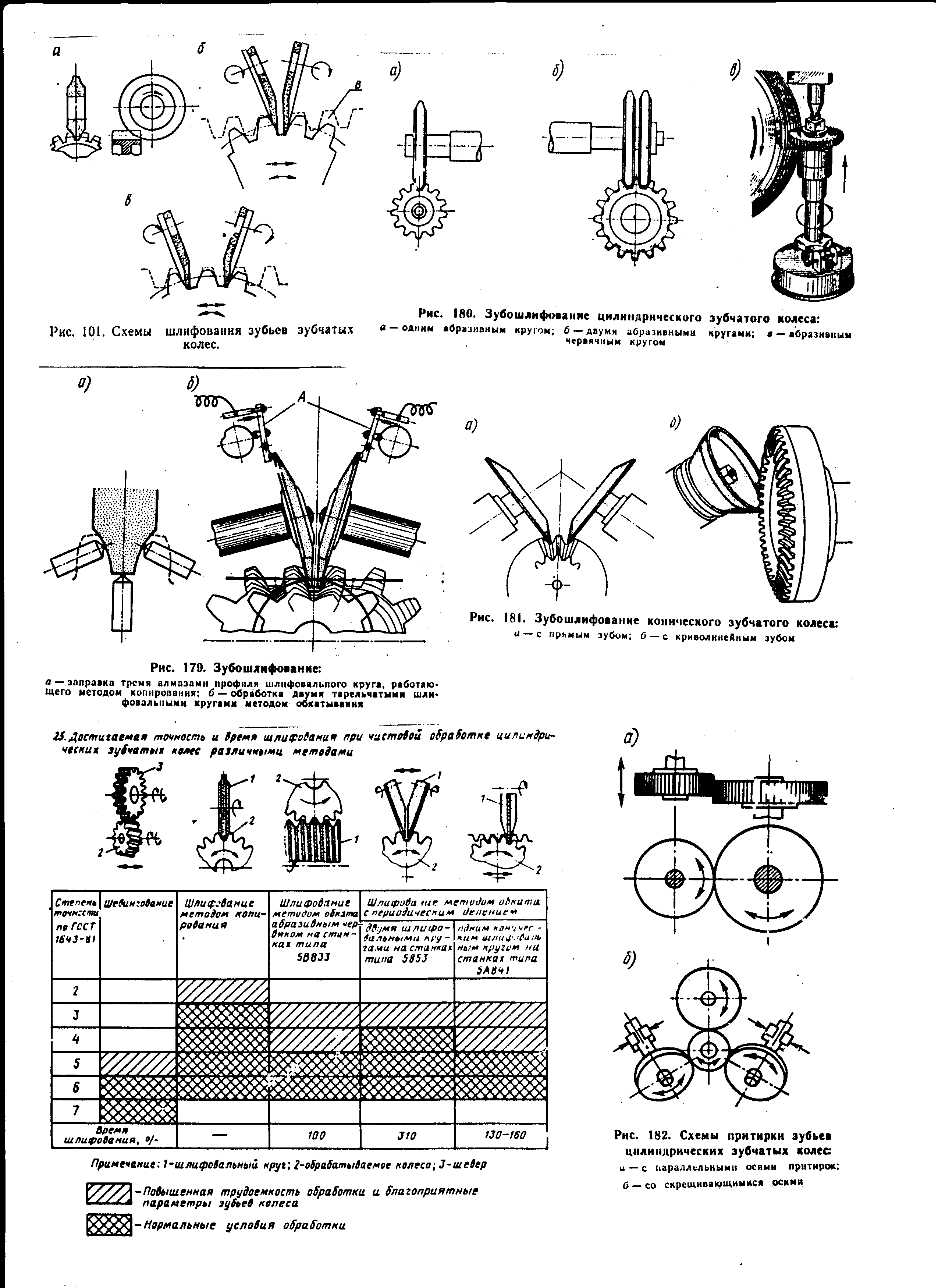

Притирка зубьев (ляпинг-процесс)Чистовая, окончательная обработка колес после ТО и в основном в автомобилестроении для изготовления точных колес. ЗК вращается попеременно в обе стороны (ведущее) и находится в зацеплении с чугунными шестернями притирами смазанными пастой состоящей из: мелкий абразив, масло. При этом ЗК имеет еще перемещение вдоль своей оси, что повышает производительность труда и точность обработки. Существует 2-е схемы обработки - с параллельными и - со скрещивающимися осями (рис.182).

Рис. 182. Схемы притирки цилиндрических зубчатых колес: а – с параллельными осями; б – со скрещивающимися осями Наибольшее распространение получил 2-й метод: 1-н притир – параллельно, 2-й под углом образуя как бы винтовую пару. Необходимое давление притиров на ЗК обеспечивается тормозными устройствами установленными на осях притира.. В качестве инструмента также может применяться червячный притир. Притирка позволяет - сгладить неровности и шероховатости - придать поверхности зеркальный блеск - уменьшить шум в зубчатой передаче - увеличить плавность работы, т.е. улучшить качество поверхностного слоя, но при условии правильного изготовления зубчатого колеса. Т.е. притирка исправляет только незначительные погрешности предыдущей обработки. Поэтому неточные колеса вначале шлифуют, а потом притирают – 6..7 ст.

Приработка ЗК Отличается от притирки тем, что вместо притира применяется парное ЗК, которое будет работать в паре в машине. Для ускорения процесса приработки, процесс выполняется с помощью абразива. После обработки ЗК промываются.

Контроль ЗК  Зубчатые колеса подвергаются промежуточному, межоперационному и окончательному контролю. Контроль может быть поэлементным или комплексным. В первом случае (поэлементный контроль) проверяют: шаг, профиль, толщину зуба, биение венца относительно оси и другие параметры. Этот метод трудоемок и поэтому применяется: при изготовлении крупных зубчатых колес, при наладке зуборезного оборудования и при промежуточном контроле. При этом может проверяться: - равномерность шага зубьев (предельной или индикаторной скобой или микрометром измеряют расстояние между двумя параллельными плоскостями, касательными к эвольвентным поверхностям зубьев и с помощью расчета определяют толщину зубьев); - шаг зубьев (шагомером измеряют расстояние между боковыми сторонами соседних зубьев) - толщину зуба по начальной окружности (штангензубомером, есть и оптические) - профиль зуба (эвольвентомером) - диаметр начальной окружности зубчатого колеса (с помощью 2-х или 3-х роликов, в зависимости от числа зубьев – четного или нечетного). Комплексная проверка осуществляется на специальном приборе, где проверяемое зубчатое колесо находится в зацеплении с эталонным. Цель этой проверки – определить правильность зацепления, т. е. проверяется суммарная ошибка (кинематическая точность). Величина и знак погрешности регистрируются на шкале прибора. Проверка может осуществляться: - при номинальном расстоянии (однопрофильное зацепление - и при беззазорном зацеплении проверяемого зубчатого колеса с эталонным (двухпрофильное зацепление). В этом случае индикатор отмечает изменение межосевого расстояния, происходящее в результате ошибок шага, профиля, эксцентриситета и др. погрешностей. Правильность зацепления могут проверять и по пятну контакта (зубья эталона покрывают краской). Быстроходные колеса проверяют по шуму на специальных стендах. Измерив даже все погрешности нельзя судить о качестве изготовления зубчатого колеса, поэтому ГОСТ нормируются не допуски на элементы колеса, а допуски на разные показатели комплексной проверки (см. точность зубчатых колес).

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 435. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |