Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

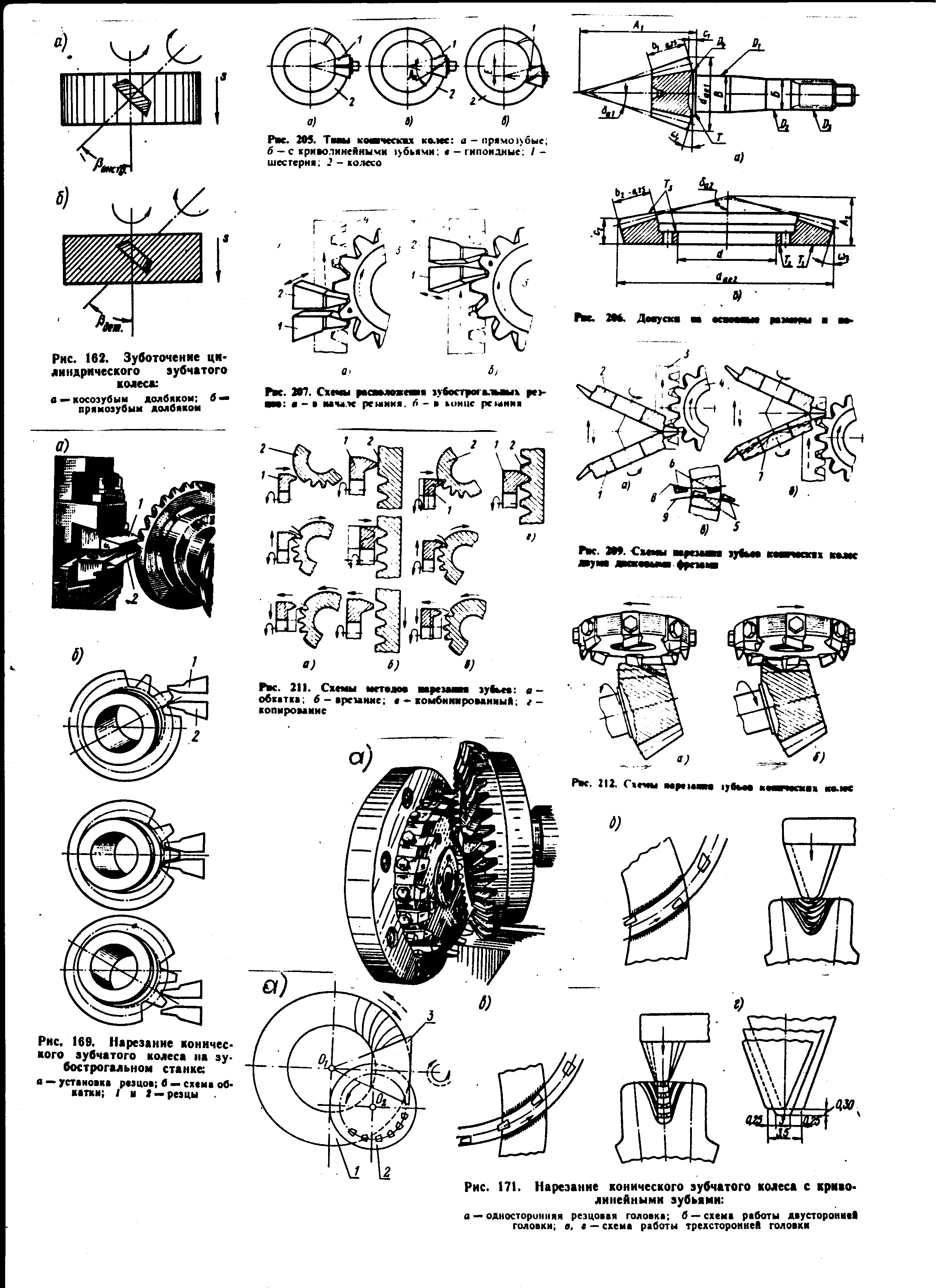

Типы конических зубчатых колесПо конфигурации зубьев конические зубчатые колеса делятся на 4 группы: - прямозубые (зубья при своем продолжении пересекают ось колеса, рис.205,а) – применяются для передачи небольших крутящих моментов с окружной скоростью до 5..10 м/с; - нулевые - типа Зерол (зубья криволинейные с углом наклона в середине венца равным нулю) – применяются в тех же узлах, что и прямозубые, но они работают более плавно и бесшумно при более высоких окружных скоростях; - криволинейные (спирально-конические с углом спирали в середине венца не равным нулю, рис.205,б) – обеспечивают постоянный контакт вследствие кривизны зубьев одновременно на нескольких зубьях, поэтому передают крутящий момент на 30% выше, чем первые и вторые и применяются в оборудовании всех типов при окружных скоростях до 40 м/с; - гипоидные (в отличие от третьей группы ось ведущей шестерни смещена относительно оси ведомого колеса выше или ниже на величину “E”, рис.205,в) – они прочнее и бесшумнее в эксплуатации, чем предыдущие колеса с криволинейными зубьями и применяются в узлах и механизмах с окружными скоростями до 40 м/с.

Рис. 205. Типы конических колес: а – прямозубые; б – с криволинейными зубьями; в - гипоидные Наиболее ответственными поверхностями у конических зубчатых колес являются шейки, отверстия и опорные торцы (рис. 206). Эти поверхности, как правило, являются базами при зубообработке, контроле и сборке. Чаще всего при зубонарезании конических зубчатых колес в качестве базы выбирают сборочную базу. Однако иногда принимают за базы поверхности, обеспечивающие более устойчивое положение заготовки при обработке.

Рис. 206. Допуски на основные размеры и посадки Качество и точность конических зубчатых колес в значительной степени обеспечивается точностью изготовления заготовок (знать методы получения заготовок конических зубчатых колес в зависимости от их формы - см. валы, диски и др. аналогичные типы деталей). 61.Нарезание прямозубых конических зубчатых колес. Для нарезания точных прямозубых конических колес в крупносерийном и массовом производствах применяют зубострогальные станки, работающие методом обкатки, которые являются более производительными чем станки, работающие методом копирования.

Рис. 170. Установка резцов на зубострогальном станке В основу принципа работы субострогальных станков, работающих методом обкатки, заложена работа зубчатой пары, состоящей из конического колеса и воображаемого плоского колеса, роль зубьев которого выполняют зубострогальные резцы (рис.207).

Рис. 207. Схемы расположения зубострогальных резцов: а – вначале резания; б – в конце резания Резцы, установленные в резцедержателе ползунов станка, получают возвратно поступательное движение, необходимое для резания, и движение обкатки совместно с обрабатываемым зубчатым колесом. После обкатывания заготовки и колеса в одну сторону в пределах некоторого угла резцы полностью выстрагивают в заготовке один зуб. Затем плоское колесо и заготовка получают обратное вращение, при этом резцы отводятся от заготовки. После занятия исходного положения происходит автоматическое деление на один зуб и цикл обработки повторяется (рис. 169).

Рис. 169. Нарезание конического зубчатого колеса на зубострогальном станке (схема обкатки) Конические зубчатые колеса с модулем меньше 4 мм нарезаются за одну операцию, а с модулем более 4 мм за две операции (черновую и чистовую). Поперечный профиль зубьев формируется в результате последовательных огибающих резов прямолинейными режущими кромками резцов. Продольная бочкообразность зубьев формируется одним из следующих вариантов: - установкой на станке механизма для перемещения резцов по криволинейной траектории, или - смещением вершины делительного конуса обрабатываемого колеса относительно люльки станка с помощью наладочных установок станка. Данным методом обеспечивается 7…8 степень точности зубчатых колес, при зубострогании на станках нормальной точности, и 6…7 степень точности при обработке на станках повышенной точности. Основное время при зубострогании определяется по формуле t0 = tz * Z / 60, где tz – время обработки 1-го зуба в сек. (3,5…35 сек/зуб); Z – количество зубьев. Более производительным методом изготовления конических зубчатых колес с прямым зубом, по сравнению с зубостроганием резцами, является зубофрезерование двумя дисковыми фрезами (рис.209). В данном случае фрезы расположены в одной впадине зубьев и наклонены друг к другу так, что резцы одной из них входят в промежутки между резцами другой (рис.209,в). Резцы каждой фрезы обрабатывают одну сторону зуба, фрезы вращаются и совершают движение обкатки совместно с обрабатываемым колесом. Возвратно поступательное движение фрез вдоль зуба отсутствует, поэтому диаметры фрез выбираются достаточно большими и дно впадины имеет незначительную вогнутость, что не влияет на эксплуатационные свойства конических зубчатых колес.

Рис. 209. Схемы нарезания зубьев конических колес двумя дисковыми фрезами Метод рекомендуется для обработки конических колес с небольшой длиной зуба. Зубья с модулем более 5 мм обрабатываются за две операции (черновую – врезанием и чистовую – обкаткой). Продольная бочкообразность зуба обеспечивается конструкцией режущего инструмента. Зубофрезерование обеспечивает 7…8 степень точности зубчатых колес и конические зубчатые колеса, изготовленные данным методом, взаимозаменяемы с коническими колесами, полученными методом зубострогания. Время обработки одного зуба составляет 10-30 сек, а окружная скорость фрезы 25…55 м/мин. 62.Нарезание конических зубчатых колес с круговыми зубьямиосуществляется резцовыми головками (рис.171 а).

Рис. 171. Нарезание конического зубчатого колес с криволинейными зубьями: а – односторонняя резцовая головка; б – схема работы двухсторонней головки; в, г – схема работы трехсторонней головки Резцовые головки изготавливаются цельными и со вставными резцами. Цельные резцовые головки применяются для нарезания зубчатых колес мелких модулей диаметром до 50 мм, со вставными резцами – для изготовления конических зубчатых колес диаметром от 50 до 450 мм. По роду обработки резцовые головки делятся на черновые, чистовые, одно-, двух- и трехсторонние. Двух- и трехсторонние резцовые головки применяются для чернового нарезания зубьев, причем двухсторонние при работе методом обкатки и копирования, а трехсторонние только методом копирования. Двухсторонние резцовые головки режут наружными и внутренними резцами, расположенными поочередно и каждый резец обрабатывает боковую сторону зуба и часть впадины (рис.171,б). Трехсторонние резцовые головки, в отличие от двухсторонних, имеют наружные, внутренние и средние резцы, причем наружные и внутренние резцы обрабатывают, только, боковые поверхности зуба, а средние только впадины между зубьями (рис.171 в, г). Нарезка круговых зубьев резцовыми головками может осуществляться методами обкатки, врезания, комбинированным и копирования (протяжками) (рис.211).

Черновое зубонарезание конических колес с большим количеством зубьев производится методом копирования когда обрабатываемая заготовка закреплена неподвижно, а вращающаяся резцовая головка (протяжка) перемещается вдоль оси и прорезает впадины поочередно (рис. 211 г). За один поворот резцовой головки, благодаря профилю зубьев и конструкции головки, обрабатывается полностью одна впадина и заготовка, на участке без зубьев у резцовой головки, поворачивается на определенный угол. Чистовое нарезание круговых зубьев обычно производится методом обкатки (рис. 211 а). Причем зубчатые колеса с большим количеством зубьев нарезаются двухсторонними резцовыми головками, а зубчатые колеса с малым количеством зубьев – односторонними. Резцы чистовых резцовых головок срезают металл только с боковых сторон зуба. У односторонних резцовых головок все резцы наружные (для обработки вогнутой стороны зуба) или внутренние (для обработки выпуклой стороны зуба). Черновое нарезание зубьев конических зубчатых колес методом обкатки может выполняться резцовыми головками правого и левого вращения, что обеспечивает резание со встречной или попутной подачей (рис.212).

Более высокая стойкость резцовой головки достигается при попутной подаче (рис.212,а), когда образующаяся стружка имеет большее сечение в начале резания и меньшее в конце. При встречной подаче (рис. 212 б) происходит проскальзывание резца в начале процесса резание по обработанной поверхности и наблюдается снижение его режущих свойств. Основное время при нарезании конических зубчатых колес с криволинейными зубьями определяется по формуле: t0 = (t + t) * z / 60, мин t – время нарезания 1-й впадины в сек. 15..60 с – метод обкатки, 8..30 – метод врезания t - время поворота колеса на 1 зуб, подвод и отвод заготовки в исходное положение z – число зубьев

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 516. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |