Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

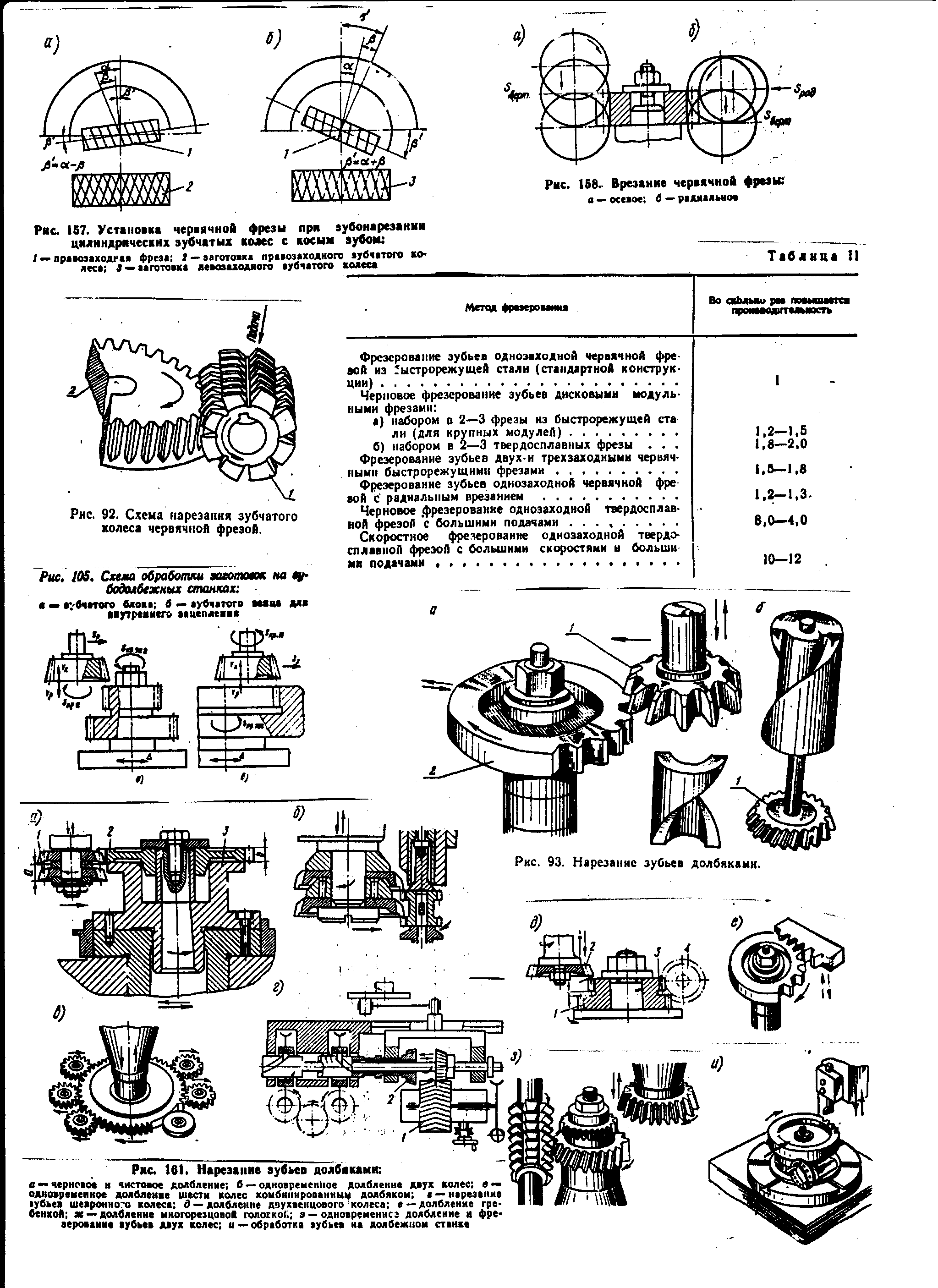

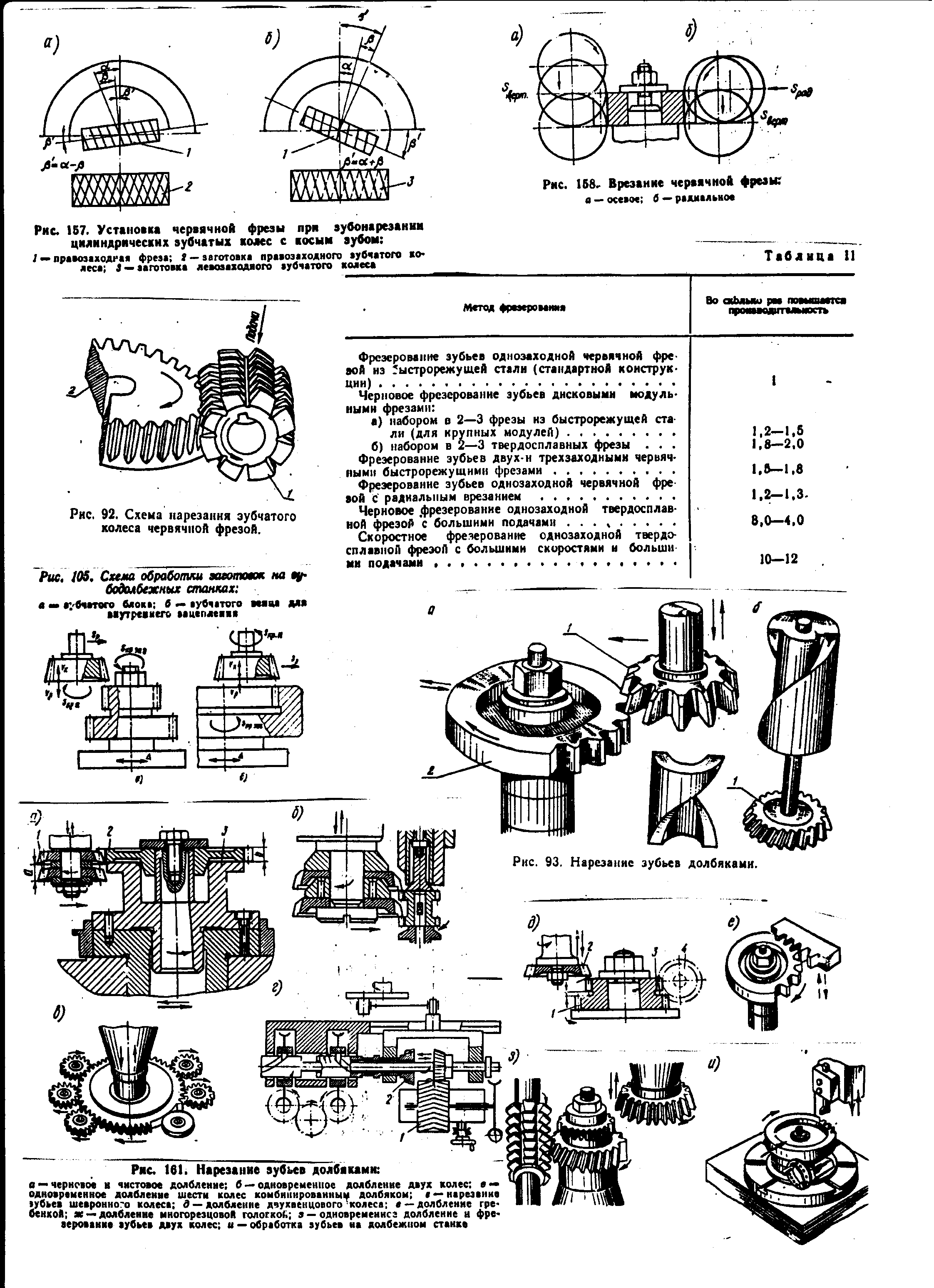

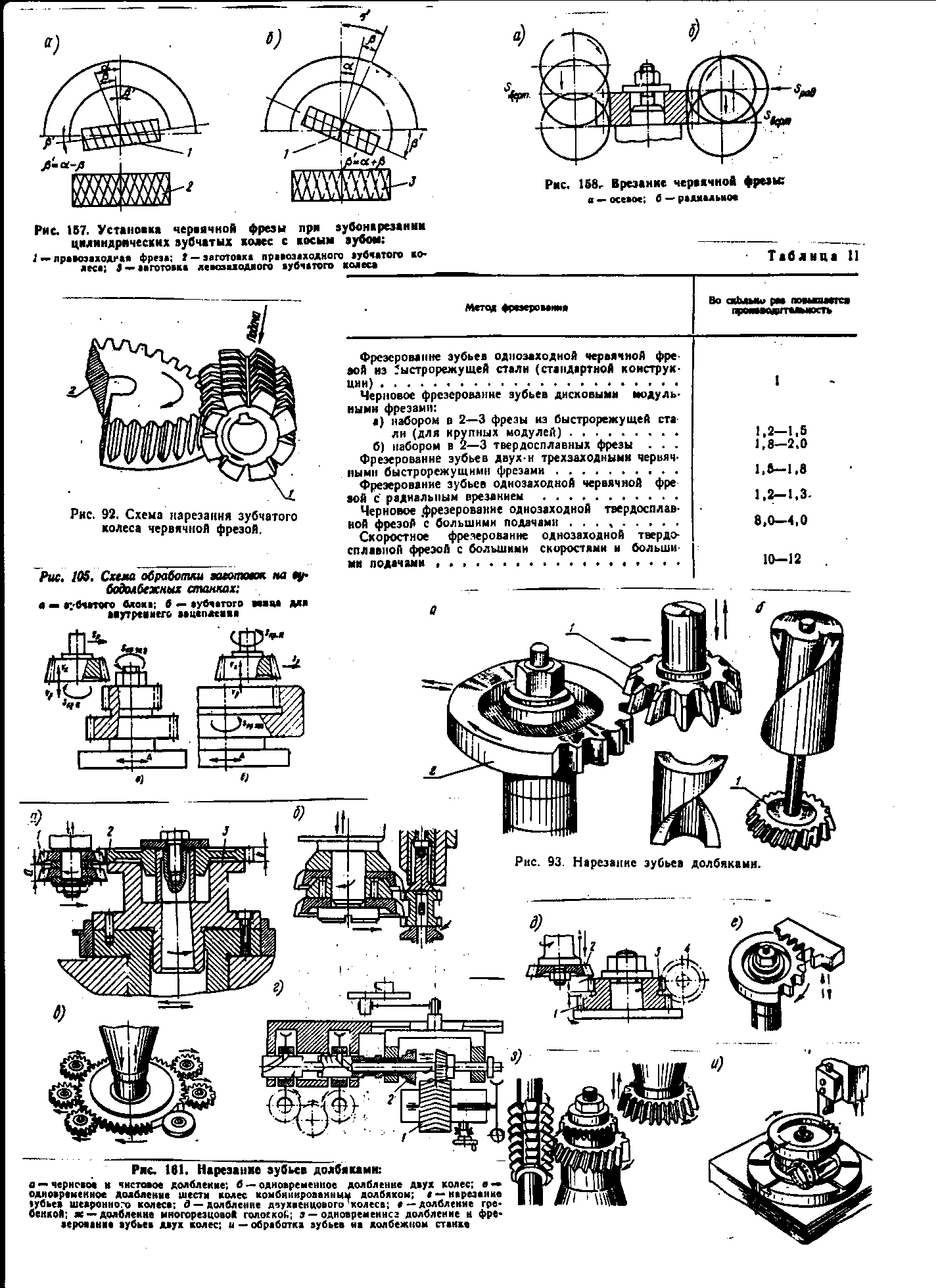

А - нарезание цилиндрических зубчатых колес методом обкатки58. Нарезание зубьев червячными фрезами (рис. 92) является наиболее распространенным способом обработки, осуществляется на зубофрезерных станках и обеспечивает 8…10 степени точности. Суппорт, с фрезой, имеет поступательное движение вдоль оси заготовки сверху вниз (Sпрод) и вращательное движение вокруг своей оси (Vфр). Заготовка устанавливается на столе станка и имеет вращательное движение (круговая подача, Sкруг), а также перемещение вместе со столом для установки фрезы на глубину зуба. За один оборот фрезы заготовка поворачивается на число зубьев равное числу заходов червячной фрезы (i=1…3).

Рис. 92. Схема нарезания зубчатого колеса червячной фрезой Однозаходные червячные фрезы применяются для чистовой обработки прямозубых и косозубых цилиндрических колес, полного нарезания колес мелких модулей, чернового фрезерования под последующее шевингование, а также для фрезерования прямозубых зубчатых колес с малым числом зубьев и большой глубиной резания. Многозаходные червячные фрезы применяются для повышения производительности при черновом зубофрезеровании, т.к. они снижают точность обработки. При выборе числа заходов фрезы руководствуются следующим правилом: для четного числа зубьев заготовки выбирается фреза с нечетным числом заходов и наоборот, т.е. число заходов фрезы и число зубьев зубчатого венца не должны быть кратными. Это вызвано необходимостью исключения копирования ошибки фрезы на зубчатый венец. После фрезерования зубьев многозаходней фрезой, в зависимости от требуемой точности и наличия термообработки, рекомендуется чистовое зубофрезерование однозаходней фрезой, зубошевингование или зубошлифование.  При фрезеровании многозаходными червячными фрезами производительность возрастает не пропорционально числу заходов фрезы. В то время, как угловая скорость заготовки увеличивается пропорционально числу заходов фрезы, то продольная подача двух- и трехзаходных фрез уменьшается, по сравнению с фрезерованием однозаходней фрезой, на 30…40%. При нарезании цилиндрических зубчатых колес с прямым зубом данным способом, фреза закрепляется в суппорте станка, который повернут на угол a, равный углу подъема винтовой линии фрезы. При нарезании косозубых зубчатых колес угол наклона фрезы ( - если направление винтовых линий на колесе и фрезе совпадают, то угол (

β.- угол наклона винтовой линии зубчатого колеса на делительной окружности; - если направление винтовых линий разное, то

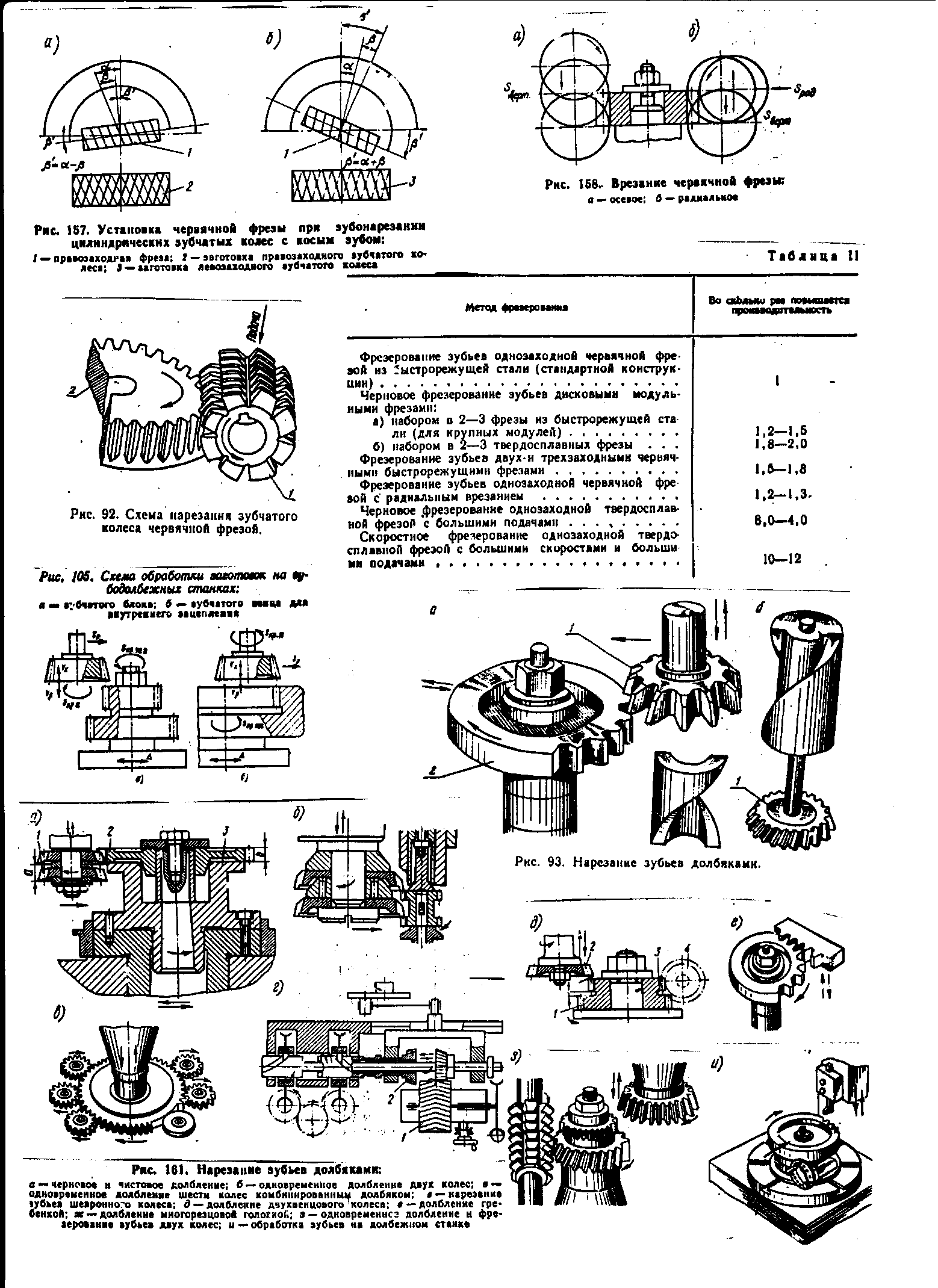

Рис. 157. Установка червячной фрезы при зубонарезании цилиндрических зубчатых колес с косым зубом: 1 – правозаходная фреза; 2 – заготовка правозаходного зубчатого колеса; 3 – заготовка левозаходного колеса При зубофрезеровании зубчатых колес с углом наклона зуба более Основное время при нарезании прямозубых зубьев цилиндрических зубчатых колес червячной модульной фрезой определяется по формуле

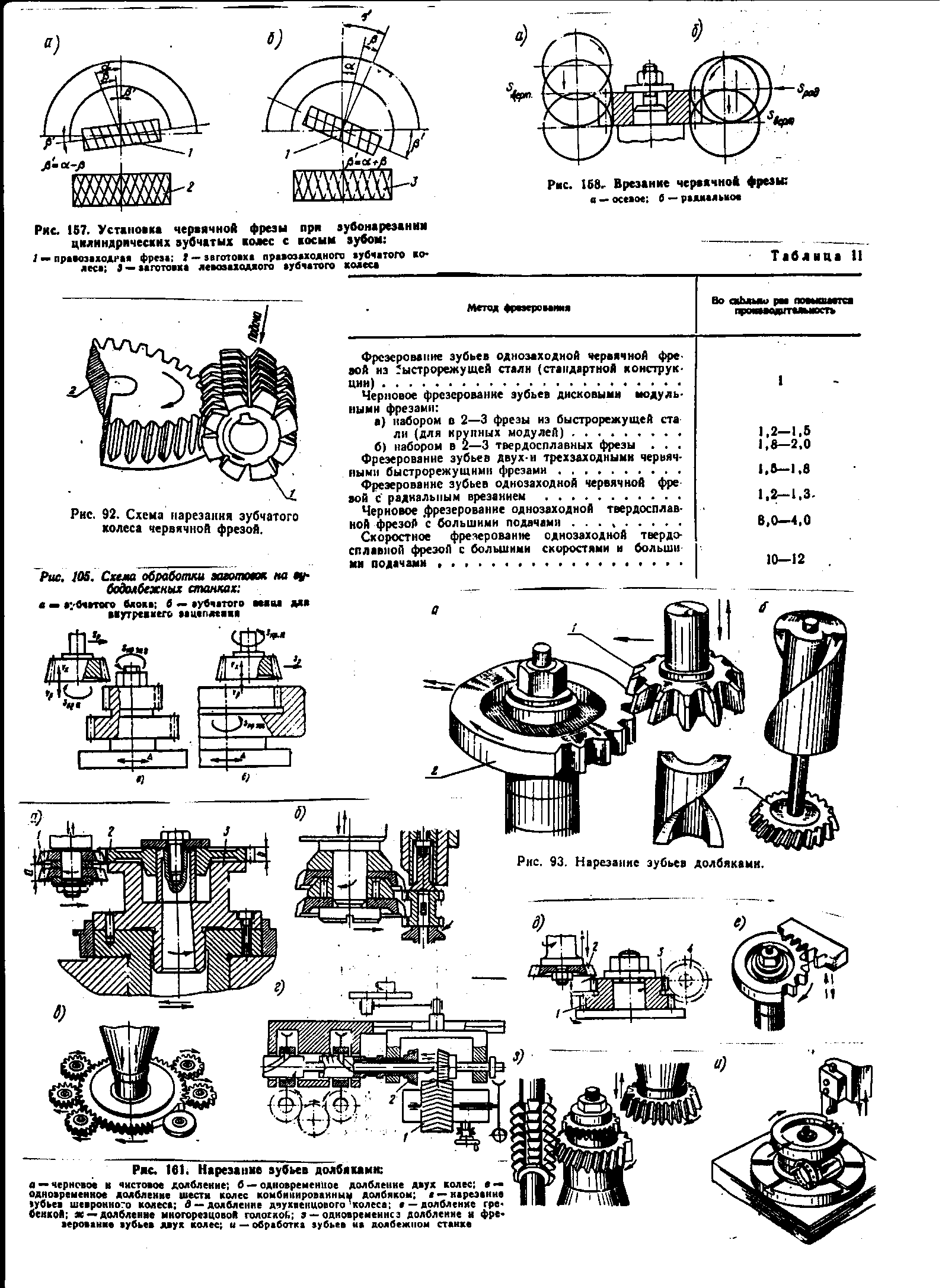

где lо – длина зуба, мм; m – число одновременно нарезаемых зубчатых колес, шт; lвр – длина врезания фрезы, мм; lпер – длина перебега фрезы (2…3 мм); zз.к – число зубьев зубчатого колеса; i – число ходов (проходов); Sпр.фр – продольная подача фрезы на один оборот зубчатого колеса, мм/об; nфр – частота вращения фрезы, об/мин; q – число заходов червячной фрезы. Число ходов (проходов) оказывает определенное влияние на производительность процесса обработки и устанавливается в зависимости от модуля зубчатого колеса. При модуле меньше 2,5 зубчатое колесо нарезается за один ход (проход), при модуле больше 2,5 – за 2…3 хода (прохода). Величина врезания фрезы при зубообработке определяется по формуле lвр = (1,1…1,2) t – глубина прорезаемой впадины между зубьями, мм. При применении червячных фрез длина врезания (lвр) может быть значительной величиной, особенно при использовании фрез больших диаметров. Сокращение величины врезания можно обеспечить заменой обычного, осевого, врезания фрезы радиальным (рис. 158).

Рис. 158. Врезание червячной фрезы: а – осевое; б - радиальное Однако при радиальной подаче резко возрастает нагрузка на зубья червячной фрезы и поэтому радиальная подача врезания принимается значительно меньше осевой, а именно Sрад а, следовательно, если удвоенная высота зуба больше чем длина осевого врезания, то применять радиальную подачу нецелесообразно. Для повышения точности процесса зубообработки, уменьшения шероховатости обработанной поверхности зубьев и увеличения стойкости червячной фрезы применяют диагональное зубофрезерование. Суть процесса заключается в том, что червячную фрезу в процессе резания перемещают вдоль её оси из расчета 0,2 мкм за один её оборот. Осевое перемещение фрезы может осуществляться: - после нарезания определенного числа зубчатых колес; - после каждого цикла зубофрезерования во время смены заготовки; - непрерывно в процессе работы фрезы. Для этой цели современные зубофрезерные станки имеют специальные устройства. Период стойкости червячной фрезы на 10…30% можно повысить за счет применения попутного фрезерования. Целесообразность применения попутного или встречного фрезерования при зубообработке определяют опытным путем. Например, при обработке заготовок из чугуна попутное фрезерование преимуществ не имеет, а при фрезеровании заготовок из “вязких” материалов позволяет уменьшить шероховатость поверхности. Для обработки зубчатых колес с модулем более 12 предпочтительнее встречное фрезерование. Для зубофрезерования применяются фрезы: - с нешлифованным профилем, обеспечивают 9 степень точности - со шлифованным профилем, обеспечивают 8 степень точности - затылованные, переточка осуществляется по передней поверхности и - острозаточенные червячные фрезы, отличающиеся от предыдущих большим числом зубьев и переточкой по задней поверхности. Режимы зубообработки: Vфр = 25…40 (150…200) м/мин; Sпр.фр = 1…2 мм/об.з.к (при черновой обработке); Sпр.фр = 0,6…1,3 мм/об.з.к (при чистовой обработке). Минутная подача фрезы при зубофрезеровании определяется по формуле Sмин = , мм/мин где Sзуб.фр - подача на зуб фрезы, мм/зуб; zфр - число зубьев фрезы. Относительная производительность различных методов зубообработки по сравнению с зубофрезерованием однозаходными червячными фрезами из быстрорежущей стали стандартной конструкции приведена в табл. 11.

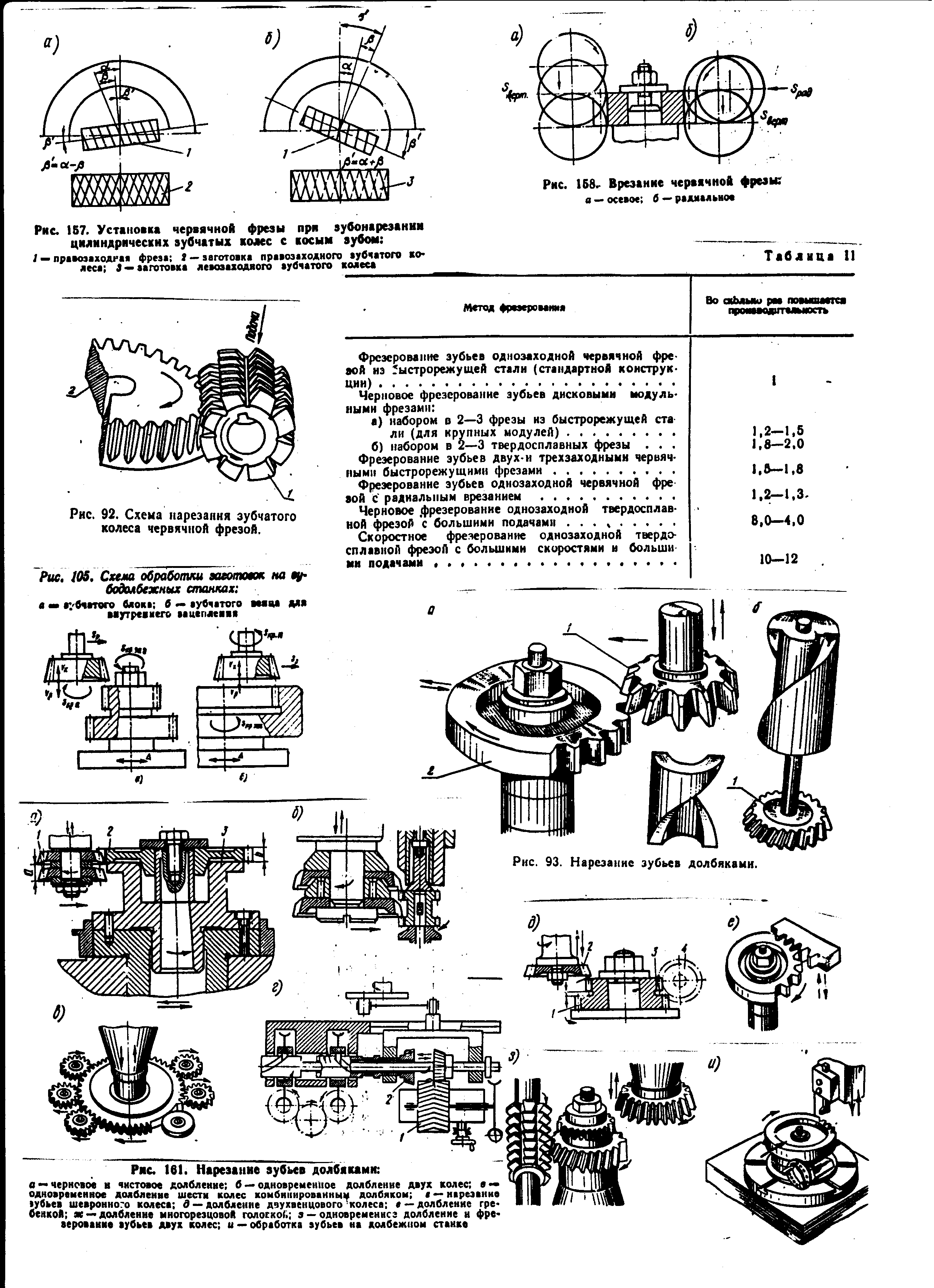

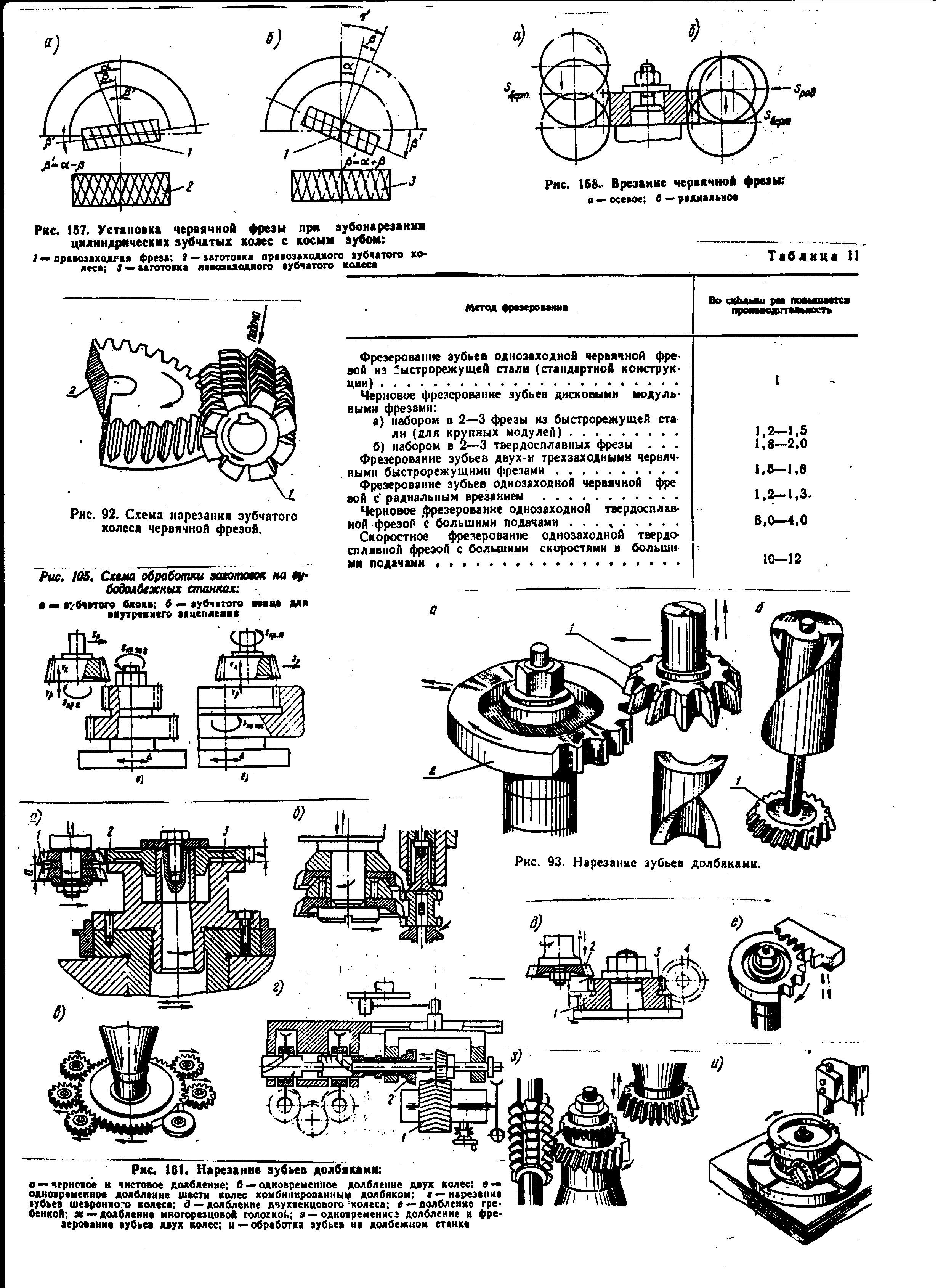

59. Нарезание зубьев круглыми долбякамиприменяется для черновой и чистовой обработки зубчатых колес с внутренним зацеплением, наружных закрытых венцов, если малый зазор для выхода режущего инструмента и невозможностью применения других режущих инструментов, а также открытых венцов наружного зацепления (рис. 105). Достижимая точность обработки 9…7 степень точности. Рис. 105. Схема обработки заготовок на зубодолбежных станках: а, в – зубчатого блока; б – зубчатого венца для внутреннего зацепления Долбяк, для обработки зубчатых колес, имеет тот же модуль, что и нарезаемое колесо, Для нарезания колес с винтовым зубом долбяк имеет винтовой зуб с углом подъема винтовой линии аналогичным зубчатому колесу. Схемы нарезания зубьев долбяками показаны на рис. 93.

Рис. 93. Схемы нарезания зубьев долбяками Обработка зубчатых колес долблением осуществляется за 1…3 хода (прохода), а именно: за один ход обрабатываются зубчатые колеса модулем меньше 2,5, за два хода модулем 2,5…4 и за три хода модулем больше 4. Для обеспечения более высокой точности обработки и стойкости долбяка рекомендуется, чтобы за один оборот долбяка заготовка совершила приблизительно два оборота. Исходя из этого диаметр долбяка выбирают максимально возможным, причем число зубьев долбяка не должно быть кратным числу зубьев зубчатого колеса. Увеличение стойкости долбяка можно обеспечить также за счет увеличения подачи (Sкруг) и одновременного снижения скорости возвратно-поступательного движения долбяка (Vдолб) или посредством изменения направления вращения долбяка. Зуб долбяка в процессе работы изнашивается неравномерно на входной и выходной сторонах. Поэтому для выравнивания износа зубьев долбяка по обеим боковым сторонам рекомендуется через 120…140 минут работы изменять направление вращения долбяка и заготовки, что позволяет увеличить стойкость долбяка в 1,5…1,7 раза. Режимы зубообработки: Vдолб = 25…40 м/мин (скорость возвратно-поступательного движения); Sврез = 0,04…0,06 мм/дв.х.; Sкруг = 0,15…0,6 мм/ дв.х. (при черновой обработке); Sкруг = 0,1…0,3 мм/ дв.х. (при чистовой обработке). Если обработка зубчатого колеса долблением выполняется за два прохода (черновое и чистовое долбление), то при чистовом зубодолблении круговая подача (Sкруг) увеличивается на 15…20%. Круговая подача при долблении зубьев измеряется длиной дуги делительной окружности на которую поворачивается заготовка за один двойной ход долбяка. Основное время, при зубодолблении дисковыми долбяками, определяется по формуле to = , мин где h – глубина нарезаемой впадины, мм; Sврез – радиальная подача на двойной ход долбяка, мм/дв.х.; nдв.х. – число двойных ходов долбяка в минуту; p – шаг нарезаемого зубчатого колеса (p = π * m), мм; zз.к – число зубьев зубчатого колеса; i – число ходов (проходов); Sкруг – круговая подача зубчатого колеса на двойной ход долбяка,мм. Цикл обработки зубчатого колеса при зубодолблении осуществляется за 1,25…1,5 оборота заготовки, так как набор полной глубины резания достигается за 0,25…0,5 оборота. Для повышения производительности зубодолбления совмещают черновую и чистовую обработку с применением 2-х или 3-х долбяков, установленных на штосселе зубодолбёжного станка, причем нижний долбяк черновой, верхний – чистовой, имеющий ширину и высоту режущих зубьев меньше чем у верхнего долбяка (рис. 161 а), или одновременное долбление двумя долбяками двух венцов блочного зубчатого колеса (рис. 161 б).

Рис. 161. Нарезание зубьев долбяками: а – черновое и чистовое долбление; б – одновременное долбление двух венцов или двух колес Для повышения производительности при нарезании зубчатых колес малых и средних модулей применяют комбинированные долбяки, производящие последовательно черновое и чистовое нарезание зубьев за один оборот долбяка (рис. 161 в). У комбинированных долбяков часть зубьев предназначено для черновой обработки, часть - для чистовой и имеется, также, участок для установки и снятия заготовки.

Рис. 161. Нарезание зубьев долбяками: в – одновременное долбление шести колес комбинированным долбяком Зубодолбление круглыми долбяками применяется и для изготовления шевронных зубчатых колес (рис. 161 г).

Рис. 161. Нарезание зубьев долбяками: г – нарезание зубьев шевронного колеса С целью сокращения производственных площадей и производственного персонала, а также повышения производительности труда и оборудования, применяют одновременное долбление и зубофрезерование червячной фрезой (рис. 161 з).

Рис. 161. Нарезание зубьев долбяками: з – одновременное долбление и фрезерование зубьев колес Цилиндрические зубчатые колеса с прямым, косым и винтовыми зубьями можно нарезать методом обкатки на зубострогальных станках с применением долбяков в виде гребёнок-реек (рис. 161 е).

Рис. 161. Нарезание зубьев долбяками: е – долбление гребенкой; и – на долбежном станке

Гребёнки проще в изготовлении и заточке по сравнению с круглыми долбяками. При нарезании на зубострогальных станках зубчатых колес с косым зубом суппорт с гребенкой поворачивается на угол наклона зуба. Метод обработки зубьев гребёнкой (рейкой) применяется редко из-за более низкой производительности по сравнению с круглыми долбяками и червячными фрезами. При выборе способа изготовления зубчатых колес методом обкатки с точки зрения обеспечения производительности процесса исходят из требуемой точности зубчатого венца и модуля. Зубодолбление является более производительным методом обработки зубчатых колес с модулем меньше 2,5 по сравнению с зубофрезерованием. При обработке зубчатых колес с модулем от 2.5 до 5 зубофрезерные и зубодолбежные станки, с применением режущих инструментов из быстрорежущей стали, по производительности одинаковы, но целесообразнее применять зубофрезерование. При обработке зубчатых колес с модулем более 5 зубофрезерные станки обеспечивают более высокую производительность. Поэтому, зубчатые колеса, даже средних модулей, рекомендуется предварительно обрабатывать на зубофрезерных станках с последующей чистовой обработкой на зубодолбежных станках.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 543. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

) зависит от угла наклона зубьев у нарезаемого колеса (рис. 157):

) зависит от угла наклона зубьев у нарезаемого колеса (рис. 157): = α – β, где

= α – β, где = α + β.

= α + β.

применяют червячные фрезы с заборным конусом. Коническая часть фрезы, длина которой определяется опытным путем, используется для черновой обработки, цилиндрическая часть, длиной приблизительно 1,5 шага, для окончательного формирования профиля зуба.

применяют червячные фрезы с заборным конусом. Коническая часть фрезы, длина которой определяется опытным путем, используется для черновой обработки, цилиндрическая часть, длиной приблизительно 1,5 шага, для окончательного формирования профиля зуба. ,

, , где

, где

(

(  )Sпр.фр ,

)Sпр.фр ,