Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

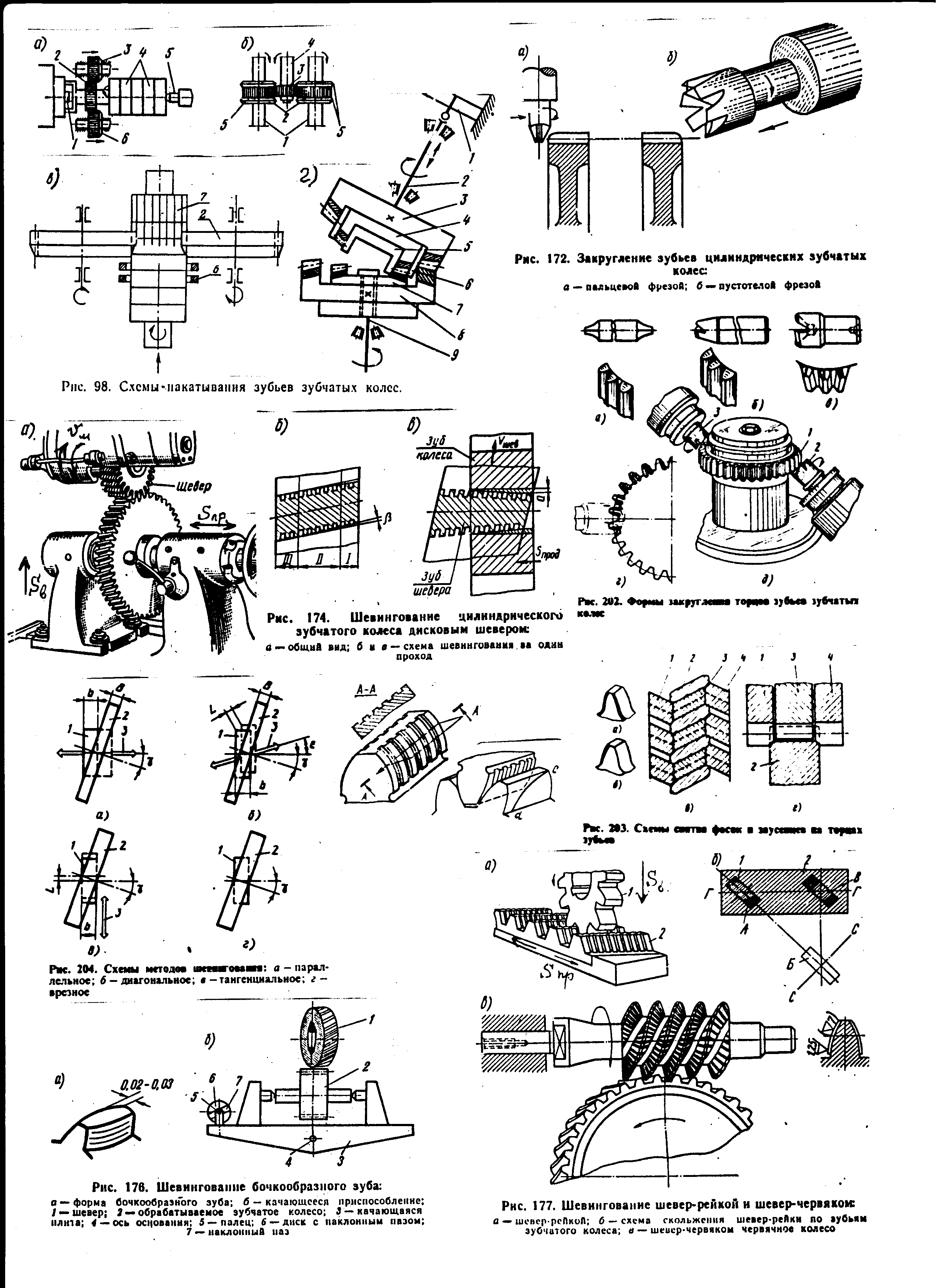

Шевингование (Шевинг-процесс)Применяется для повышения точности незакаленных ЗК. Соскабливание волосообразных стружек с поверхности зубьев (бреющий процесс). Благодаря чему исправляется эксцентриситет начальной окружности, ошибка в шаге, профиль эвольвенты и угол подъема винтовой линии. В качестве режущего инструмента применяется: круглый шевер, шевер рейка, шевер червяк.

Рис. 173. Общий вид боковой поверхности зуба шевера Шевер – ЗК с канавками на боковой поверхности зуба, глубиной приблизительно 0,8 мм. Эти канавки образуют режущие кромки, соскабливающие стружку толщиной 0,001..0,005 мм (рис.174). Принцип работы и основные движения (рис.174):

Рис. 174. Общий вид шевингования цилиндрического зубчатого колеса дисковым шевером ЗК закрепляется в центра станка, шевер над ЗК (прямозубое), образуется винтовая пара со скрещивающимися осями. Шевер вращает ЗК. ЗК имеет продольную подачу вдоль оси (0,15..0,3)мм/об ЗК. После каждого двойного хода шевер реверсируется, а ЗК получает вертикальную подачу (0,025..0,04) на ход стола. Число ходов стола – 4..6 – черновая, 2..4 – чистовая. Припуск: 0,03..0,06 мм на сторону.

t0=(l0+lвр+lп)*z*a*k/(zшевераnшSв) z – число зубьев ЗК Sв – вертикальная а – припуск k – учет дополнительных калибровочных проходов (1,1..1,2)

V=100 м/мин.

Ширина шевера не зависит от ширины ЗК. Но недостатками данного метода являются: износ шевера только в средней части зуба, соответственно низкая стойкость и не обеспечение точности. Применяется в крупносерийном и массовом при обработке колес шириной более 50 мм. Данный метод обработки называется параллельное шевингование. На практике существуют (рис. 204):

1- параллельное (рис.204,а) 2- диагональное (рис.204,б) – ЗК получает перемещение под углом e=35..45° в результате чего длина хода меньше чем при параллельном. Преимущества: т.к. точка резания перемещается по все длине обработки, то износ шевера происходит по всей длине зуба, а соответственно выше его стойкость, повышается и точность обработки, повышается также производительность обработки за счет уменьшения длины рабочего хода. Недостаток: ширина шевира зависит от ширины зубчатого венца. Применяется в серийном и массовом производствах венцов шириной до 50 мм. 3- тангенциальное (рис.204,в) – в данном случае отсутствует продольная подача ЗК, а есть только подача перпендикулярная оси ЗК по касательной к шеверу. Ширина шевера должна быть больше ширины ЗК. У такого шевера режущие канавки смещены относительно его торца по винтовой линии, что обеспечивает замену продольной подачи. Осуществляется за 1 дв. ход заготовки при постоянном межосевом расстоянии. Более производителен и применяется для обработки узких ЗК, а также блочных ЗК с закрытыми венцами. 4- врезное (рис.204,г) – в данном случае отсутствует продольная подача ЗК, шевер перемещается к заготовке радиально, ширина шевера больше ширины зубчатого венца, а для обработки зубьев по всей длине зуб шевера в продольном направлении имеет вогнутость, а режущие кромки расположены по винтовой линии, применяется в крупносерийном и массовом производствах при ширине <40 мм, производительнее в 2-4 раза диагонального. 66. На практике находит применение также способ шевингования дисковым шевером специальной конструкции за 1 проход (рис.175 б, в).

а б Рис. 175. Схема шевингования зубьев за один проход В данном случае шевер имеет 3 группы зубьев – заборные, режущие и калибрующие (рис.175 а). При чем имеется угол b заборных с калибрующими зубьями. За 1 ход происходит съем металла и калибрование зуба. Причем калибрование на обратном ходе. Расстояние между осями ЗК и шевира постоянно. Производительнее в 2-3 раза, выше и точность обработки.

Для получения бочкообразной формы ЗК (рис.176) применяют спец. качающиеся приспособления.

Шевингование шевер-рейкой показано на (рис.177,а,б).

а б Рис. 177. Шевингование зубьев шевер-рейкой: а – схема шевингования; б – схема скольжения шевер-рейки по зубьям зубчатого колеса В данном случае стол с шевер-рейкой имеет возвратно-поступательное движения и обработка ЗК осуществляется за 15-20 ходов. После каждого хода стола ЗК перемещается в вертикальной плоскости Sв=0,025..0,04 мм. Шевер-рейка не находит широкого применения из-за высокой себестоимости инструмента, невозможность обработки бочкообразных зубьев и плохой вымываемости стружки из впадин зубьев рейки. На рис.177 б показано схема шевингования специальным червяком-шевером.

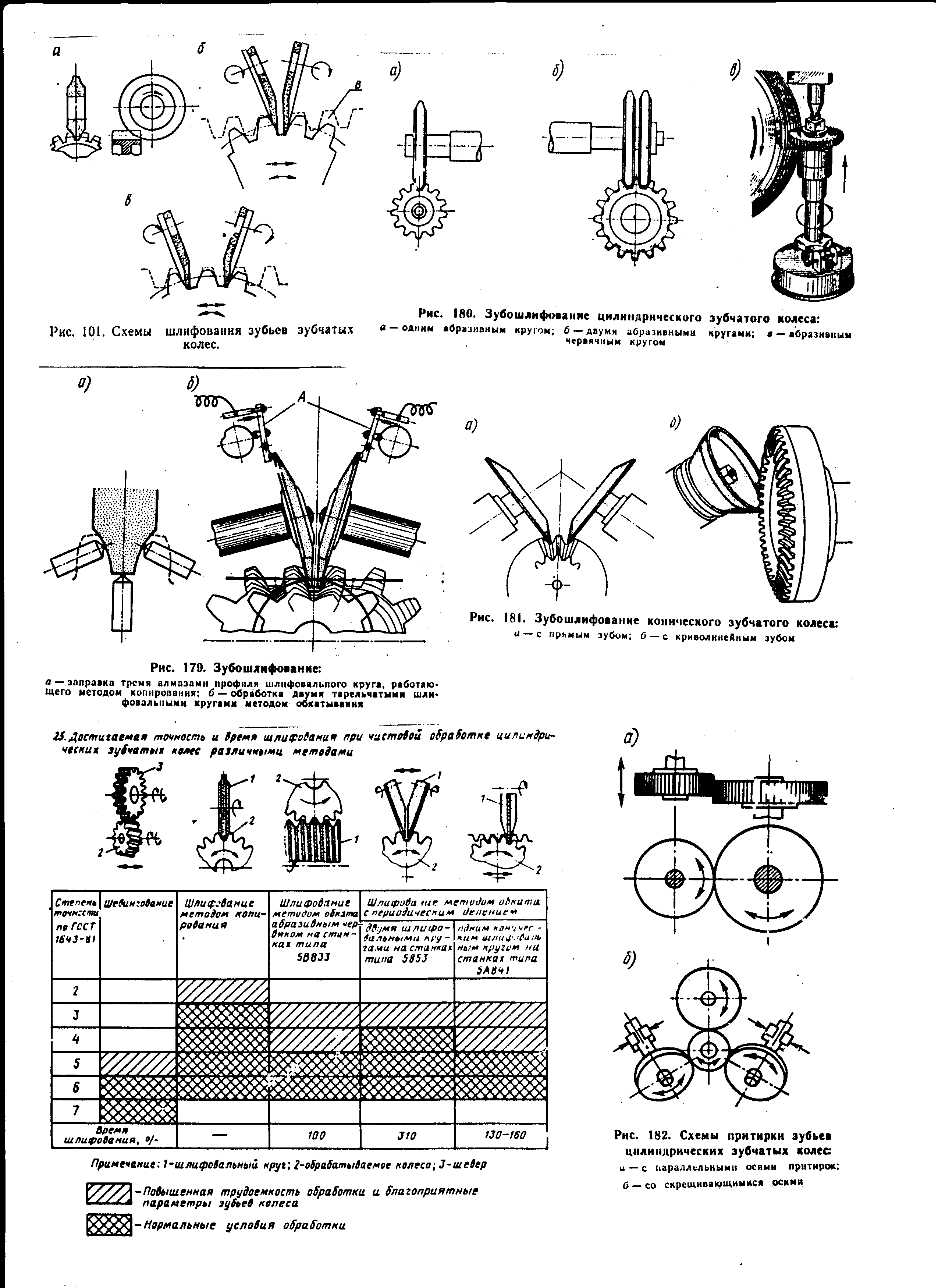

Рис. 178. Шевингование зубьев червячного колеса шевер-червяком Для всех методов шевингования: 1. для обеспечения равномерной отделки зубьев с обоих сторон происходит реверсирование шевера 2. шевингование повышает точность на 1-2 ст (6-8 ст.) 3. точность ЗК после шевингования определяется точностью ЗК после зубофрезерования 4. позволяет производить продольную и профильную модификацию зуба 5. шевингование осуществляется с СОЖ (сульфо-фрезол или веретенное масло) 6. т.к. термообработка снижает точность ЗК, то это следует учитывать при определении точности при зубошевинговании 7. позволяет ограничиться только зубофрезерованием, не прибегая чистовому зубодолблению. 67.Шлифование зубьев ЗК Применяется для достижения 5-6 ст. точности, чаще закаленных ЗК (можно и незакаленных). Шлифование может осуществляться методом копирования и методом обкатки (рис.101).

а б Рис. 101. Схема шлифования зубьев зубчатых колес методом копирования: а – схема шлифования; б – правка профиля круга Более производителен метод копирования (рис. 101 а), поэтому он применяется в крупном и массовом производствах, иногда в среднесерийном. Круг правится специальным копировальным устройством (рис.101 б). Для ЗК с различным модулем и количеством зубьев должны быть отдельные шаблоны. В процессе шлифования ЗК поворачивается не на 1 зуб, а на несколько, с целью уменьшения влияния износа круга на точность обработки.

Рис. 179. Схема шлифования зубьев зубчатых колес методом обкатки: а, б – схема шлифования; в – устройство, корректирующее износ шлифовальных кругов Шлифование методом обкатки осуществляется 1-м или 2-я кругами (рис. 179 а, б). Наиболее распространено шлифование 2-я тарельчатыми кругами. Причем в зависимости от размеров ЗК круги могут располагаться в контуре 1-й впадины или в двух впадинах. Причем шлиф-круги располагаются под 30-40°. ЗК в процессе обработки перемещается в направлении перпендикулярном своей оси, поворачиваются вокруг нее, а также перемещаются вдоль своей оси, для обеспечения обработки зуба по всей его длине. Автоматический поворот ЗК на 1 зуб происходит после 1-о или 2-х кратного прохождения ЗК под шлифовальным кругом. Припуск на шлифование 0,1..0,2 мм на толщину зуба, причем он снимается за 2 или более прохода, оборота ЗК. Для предотвращения погрешностей связанных с изнашиванием и правкой шлифовальных кругов станки имеют соответствующее корректирующее устройство, корректирующие износ кругов (рис.179 в). Шлифование зубьев 2-я тарельчатыми кругами может осуществляться и без продольной подачи, но тогда круг должен иметь большой диаметр (700..800 мм), основание впадины зуба иметь вогнутый профиль и применяется при обработке узких ЗК и позволяет значительно повысить производительность труда. Шлифование зубьев методом обкатки можно осуществлять 1-м или 2-я дисковыми кругами (рис.180,а,б). В данном случае ЗК имеет только обкаточное движение и продольное движение вдоль своей оси. В данном случае ЗК после обработки 1-й впадины поворачивается на следующую впадину. Обработка осуществляется только за 2f оборота ЗК. Причем продольна подача уменьшается (окончательная или чистовая). Производительность низкая, хотя точность достаточно высокая.

Рис. 180. Зубошлифование цилиндрических зубчатых колес: а – одним абразивным кругом; б – двумя абразивными кругами; в – абразивным червячным кругом Большая производительность обеспечивается шлифованием зубьев абразивным червячным кругом (рис.180,в). Данный метод применяют для шлифования прямозубых и косозубых ЗК с модулем до 10. ЗК с модулем до 1 можно нарезать в сплошном металле. Принцип работы аналогичен принципу червяной фрезы. Правка круга осуществляется черновым и чистовым многониточными дисковыми накатниками. Конические ЗК с прямым зубом шлифуются методом обкатки 2-я тарельчатыми кругами (рис.181,а). Принцип работы соответствует принципу работы зубострогальных станков. КЗК с круговыми зубьями шлифуются чашечными шлифовальными кругами имеющими профиль зуба (рис.181,б).

Рис. 181. Зубошлифование конического зубчатого колеса: а – с прямым зубом; б – с криволинейным зубом СОЖ при зубошлифовании подается обычным способом или через шлифовальный круг, что предохраняет зубья от отпуска в процессе обработки.

Хонингование ЗК Применяется для окончательной отделки цилиндрических колес с прямым, косым и криволинейным зубом. Оборудование - станки аналогичные шевинговальным, но без радиальной подачи. Режущий инструмент – хон, изготовленный из пластмассы, пропитанный мелкозернистым абразивом и выполнен в виде геликоидального колеса (один из видов винтовой поверхности от греческого helis – спираль, eidos – вид). Зубчатое колесо в процессе обработки находится с хоном в беззазорном зацеплении, совершает реверсируемое (попеременно в обе стороны) вращение и возвратно поступательное движение вдоль своей оси. Припуск под хонингование 0,02..0,05 мм, точность обработки 6…7 степень, время обработки 30..40 сек для зубчатых колес с z = 30..40 и m=2..3 мм. СОЖ – керосин.

|

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 564. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |