Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методы получения заготовок ЗКЗаготовки ЗК простой формы, диаметром до 50 мм получают резкой из проката (рубка на прессе, ацител-кислород резак, отрезка на шлиф-отрезка - знать методы резки проката). Более крупные заготовки в единичном и мелкосерийном производстве получают на молотах свободной ковкой или подкладных штампах. В серийном и массовом производствах заготовки изготавливают на молотах в закрытых и открытых штампах. Заготовки ЗК с хвостовиками, а также 2-х 3-х венцовые блоки изготавливают на ГКМ. Кованные и штампованные заготовки целесообразно получать с прошитым центровым отверстием, если его диаметр <= 25 мм, а длина <= 2d. Заготовки полученные на молотах свободной ковкой, по форме, не соответствуют полностью готовой детали, но структура детали благодаря ковке улучшается по сравнению с заготовкой отрезанной из прутка, т.е. улучшаются, как эксплуатационные свойства детали, так и ее обрабатываемость. Штамповки в закрытых штампах, по сравнению с открытыми штампами имеют преимущества: 1. меньший расход металл, из-за отсутствия облоя 2. форма заготовки ближе к форме детали 3. Общая экономия металла может составлять 10-30% от массы припуска Однако при штамповке в закрытых штампах наблюдается повышенный расход штампов. Штамповка на прессах дает более точную заготовку в итоге, уменьшение расхода материала, производительность возрастает в 1,5-2 раза по сравнению с молотами, пресс работает без ударов, можно делать пробивку отверстия. Заготовки из чугуна и цв. сплавов получают литьем. Данным методом можно также получать готовые зубья 10-12 ст. точности, без дальнейшей их обработки с использованием в некоторых сельхозмашинах.  Заготовки из пластмасс обычно получают прессованием. Заготовки сателлитов ЗК в последнее время получают штамповкой с зубом за 2-3 перехода. Конические и цилиндрические ЗК можно получать также с накаткой зуба. Эти методы позволяют значительно увеличить коэффициент использования материала. Выбор баз и маршрута обработки ЗК Механическая обработка ЗК делится на 2 этапа: 1. обработка до нарезания зубьев 2. обработка зубчатого венца в сочетании с отделочными операциями Базовыми поверхностями при обработке цилиндрических ЗК могут быть различные поверхности зависящие от формы колеса, требований точности, типа производства. Так, например, механическая обработка ЗК, имеющих ступицу (рис. 5.2 - I, II) начинается с обработки отверстия (2-я направляющая база) и базового торца (опорная поверхность). Затем на их базе осуществляется токарная, зубообрабатывающая и зубоотделочная обработка. Изготовление тарельчатых, венцовых - (рис. 5.2 – III, IV), у которых большая торцовая поверхность начинается с обработки торца (базовая поверхности) и отверстия (двойная опорная), с использованием их для дальнейшее обработки. Типа вал – с обработки торцов и центрования (рис. 5.2 – V),. И в дальнейшем используются в качестве баз. Основными методами нарезания ЗК являются методы: копирования (режущий инструмент, профиль которого соответствует профилю впадины) и обкатки (режущи инструмент и колесо, как бы катятся без скольжения друг по другу, а режущая кромка инструмента образует впадины). Нарезание ЗК методом копирования В качестве режущего инструмента при изготовлении зубчатых колес методом копирования (рис. 82) используют: дисковые модульные, пальцевые модульные фрезы, многорезцовые головки, протяжки (плоские и круговые).

Дисковые модульные фрезы изготавливают наборами состоящими из 8, 15 или 26 фрез, при чем, для более точных набор больше. 9 степень обеспечивает 8 шт. (вызвано: для одного модуля, но при разном числе зубьев, профиль разный, поэтому каждая фреза набора предназначена для определенного интервала числа зубьев).

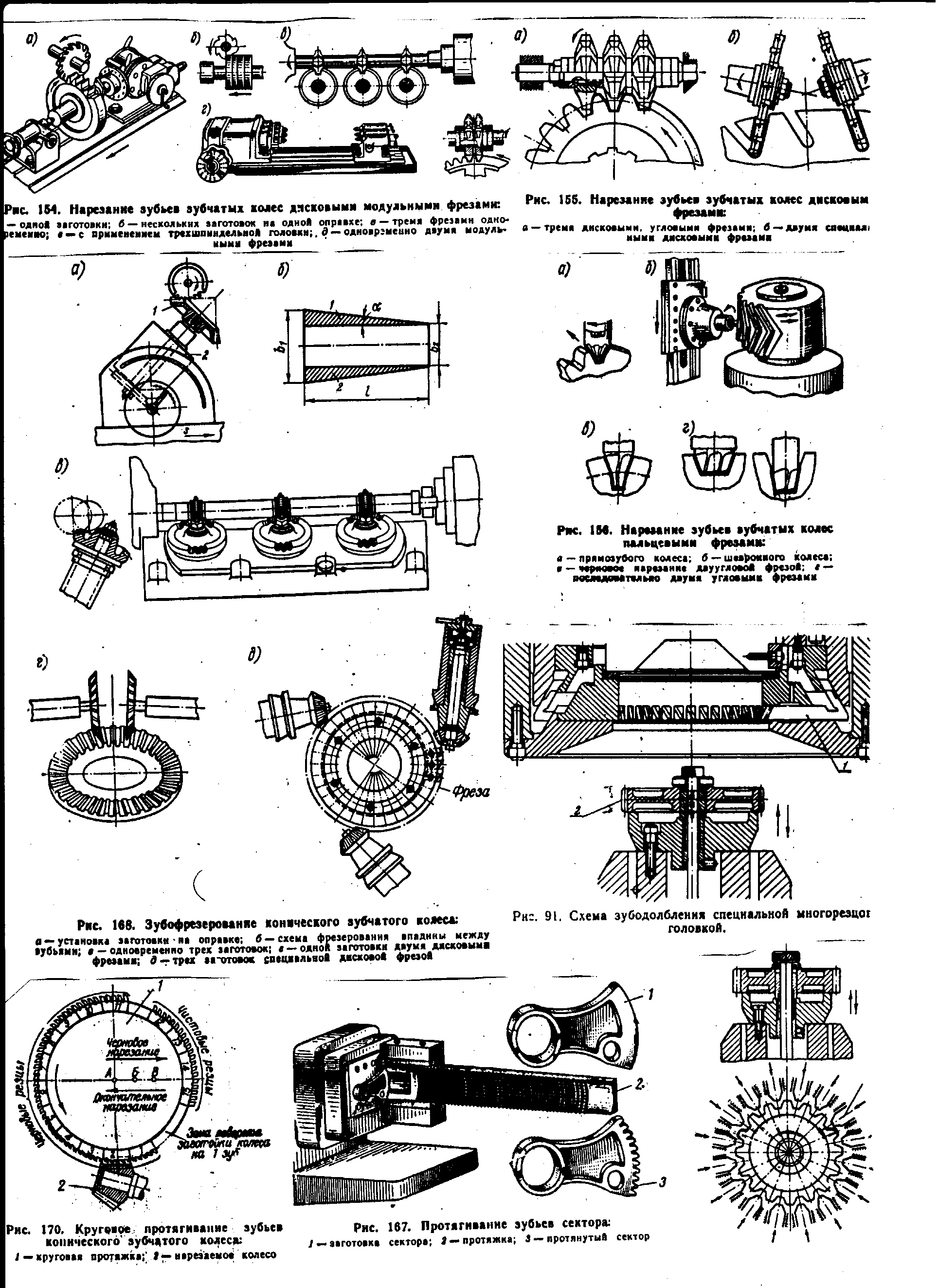

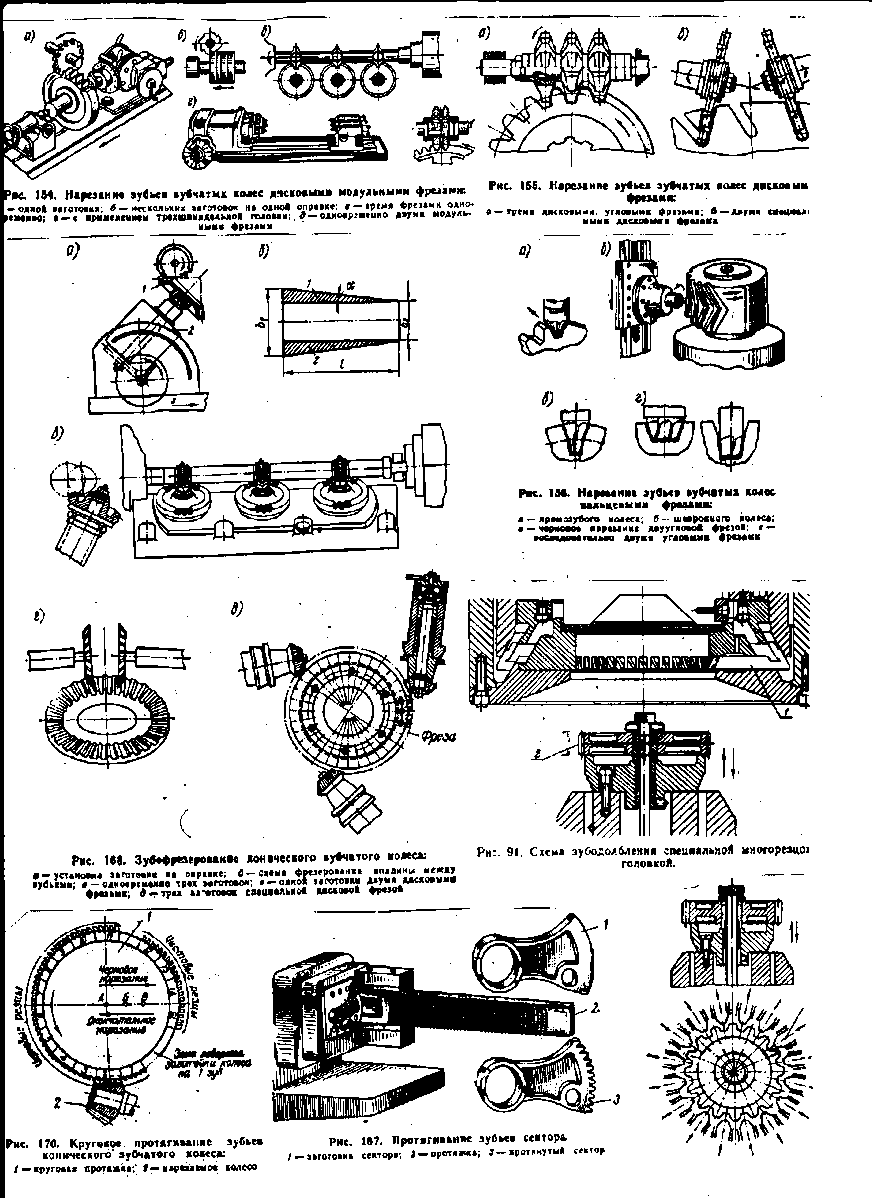

В данном случае заготовка устанавливается на оправке делительного устройства, которое имеет продольную подачу и после обработки впадины поворачивается на определенный угол. Впадина фрезеруется за 1 ход. Данным методом можно нарезать по 1-у (рис. 154,а) несколько заготовок (рис. 154,б) или одновременно у нескольких заготовок … (рис. 154,в). Применение многоместной обработки значительно повышает производительность за счет сокращения длины рабочего, а именно величины врезания фрезы. Обеспечивает 9-10 ст. точности (индивидуальное, единичное). Также можно нарезать конические колеса с прямым и косым зубом. Особенностью обработки в данном случае то, что впадину нарезают за 2 (мелкомодульных) или 3 (крупномодульных) хода. Для получения впадины соответствующего размера, а она по ширине разная, необходимо шпиндель с ЗК устанавливать в вертикальной плоскости так, чтобы образующая впадина занимала горизонтальное положение (168, а).

После этого фрезеруют впадину шириной b2 (рис 168, б) по всей длине зуба, после этого поворачивают заготовку с помощью делительной головки на угол а и фрезеруют профиль с одной стороны зуба, затем поворачивают заготовку в другую сторону и фрезеруют другую поверхность под углом а, в результате получают размер b1. В массовом производстве такая обработка ЗК применяется в качестве предварительной с последующей окончательной обработкой боковой поверхности зубьев. Дно впадин образуется при черновой обработке. В массовом производстве обработка данным методом выполняется на специализированных станках, причем обработка может вестись одновременно 2, 3 дисковыми фрезами, например расположенными по периферии ЗК под углом 120 градусов относительно друг к другу, или по варианту на рис. 168,в.

Черновое нарезание ЗК средних и крупных модулей может осуществляться 3-я дисковыми, но не модульными, а угловыми фрезами (рис. 155, а). ЗК больших или крупных модулей (>30) прямозубых ЗК можно нарезать дисковыми фрезами (рис. 155, б).

В данном случае можно нарезать ЗК и на станке с 1-м шпинделем, причем использовать универсальные или горизонтально-фрезерные станки, но в данном случае производительность будет в 2 раза меньше. Дисковыми модульными фрезами можно также нарезать цилиндрические ЗК с косым зубом. В данном случае фреза поворачивается на угол наклона зуба. Основное время при нарезании прямых зубьев на зубофрезерном станке с авт. делительным механизмом модульной фрезой: t0=(l0+lвр+lп)*(1/Sрх + 1/Sобратного х)*z*i / m + z*i*t/m z – число нарезаемых зубьев i – число проходов m – число одновременно нарезаемых колес t – время на поворот заготовки на 1 зуб

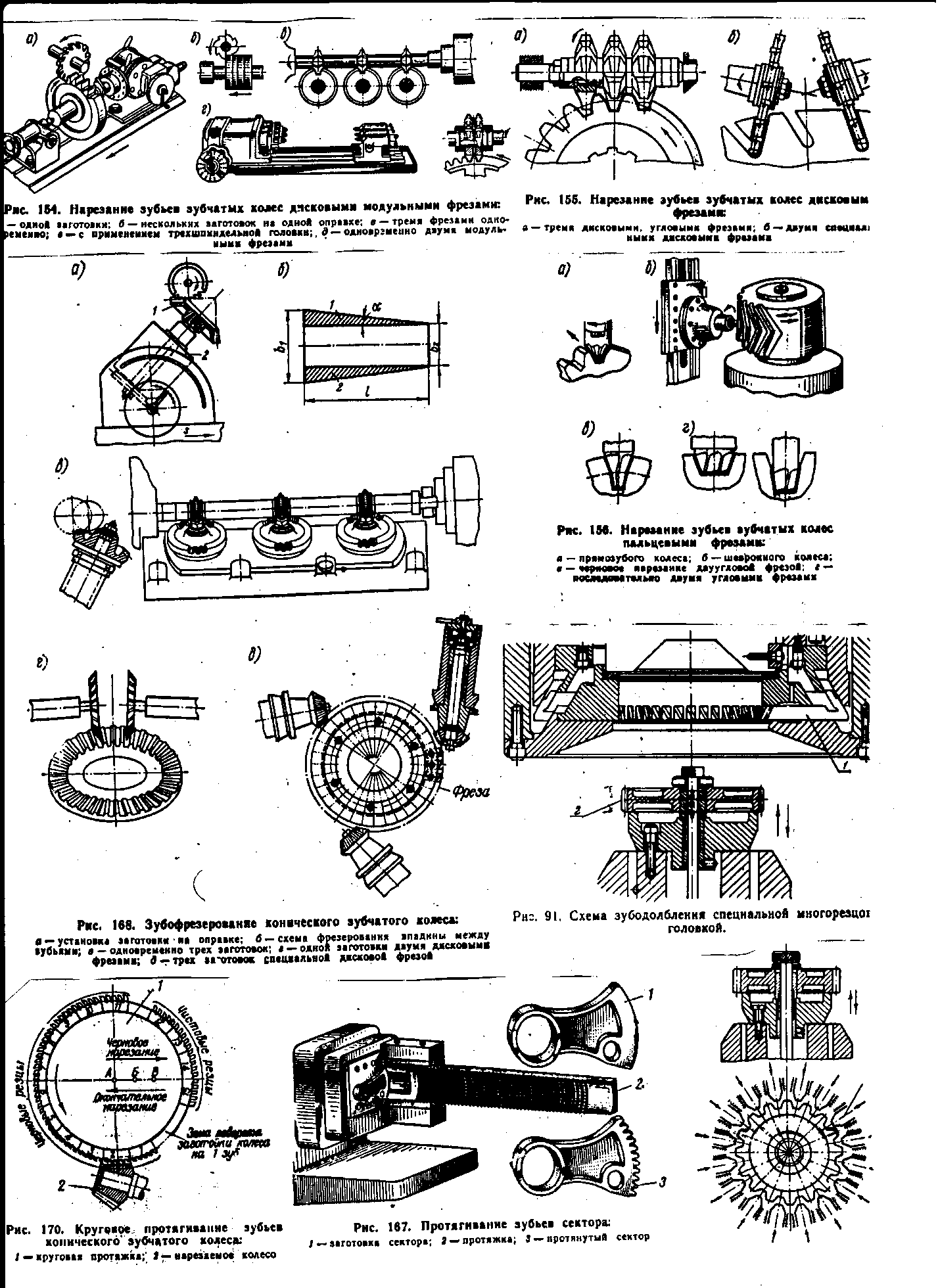

При нарезании на горизонтальном или универсально-фрезерных станках время на отвод стола в исходное положение, а также время на поворот заготовки с помощью делительной головки перед нарезанием зуба относятся к вспомогательному времени и в t0 не входят. 56.Нарезание зубьев пальцевыми модульными фрезами применяется для нарезки ЗК средних и крупных модулей, т.к. дисковые модульные фрезы подрезают зуб ЗК. Особенностью обработки в данном случае является то, что ЗК с модулем >20 нарезаются за 2 прохода (черновое и чистовое фрезерование), причем черновая обработка может осуществляться по 2-м схемам: Нарезка впадины двухугловой пальцевой фрезой (рис. 156, в) 2 - последовательно 2-я угловыми пальцевыми фрезами (рис. 156, г). Чистовая обработка впадины после черновой осуществляется модульной пальцевой фрезой, профиль которой соответствует профилю впадины (рис. 156, а). Данный способ обеспечивает 9-11 ст. точности, т.е. менее точный, чем дисковыми модульными фрезами и применяется в ед. и серийном производстве. Данным методом можно нарезать также шевронные ЗК (рис.156, б).

Рис. 156. Нарезание зубьев зубчатых колес пальцевыми фрезами: а – прямозубого колеса; б – шевронного колеса; в – черновое нарезание двухугловой фрезой; г – последовательно двумя угловыми фрезами Контурное зубодолбление находит применение в крупносерийном и массовом производствах. Режущий инструмент – многорезцовая головка (рис. 91).

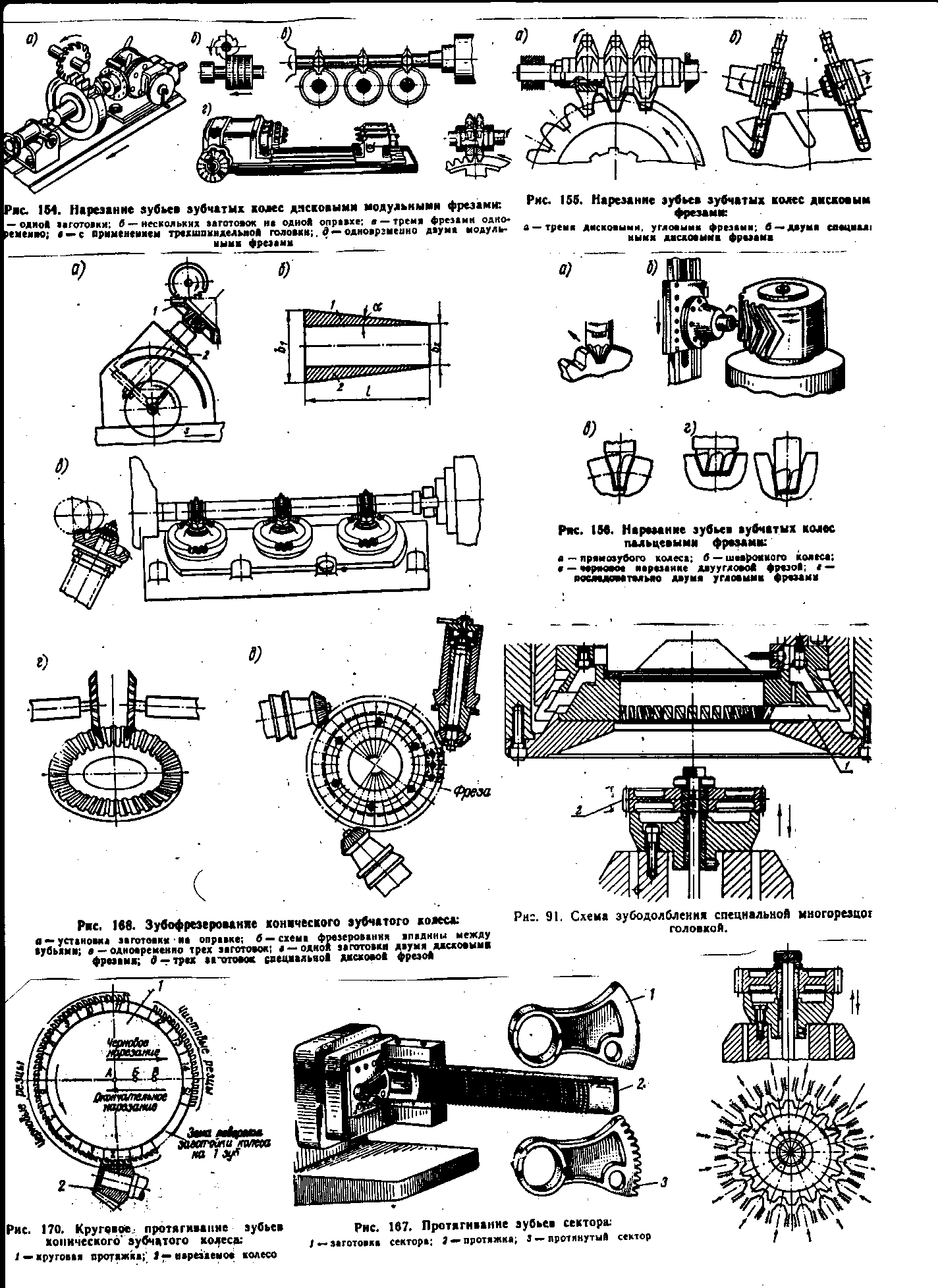

Рис. 91. Схема зубодолбления специальной многорезцовой головкой Заключается в том, что все зубья колеса обрабатываются одновременно набором профильным резцов число которых = числу впадин. Заготовка имеет возвратно поступательное движение снизу вверх. При обратном ходе, резцы отходят от заготовки, а затем возвращаются на величину подачи (9-10 ст. точности, но производительность 5-6 раз выше, чем в ранее рассмотренных методах). t0 = h / (Sрад* nдв.х) nдв.х=Vрх*1000/(lо+lп) lо – длина зуба Sрад = 0,2 (в начале обработки) – 0,02 (в конце обработки) мм/об 57.Протягивание зубьев может осуществляться протягиванием 1-й впадины с последующим поворотом ЗК или одновременным протягиванием всех впадин ЗК. Второй способ из-за сложности конструкции не получил широкого распространения. По первому способу обрабатываются ЗК больших венцов на вертикально-протяжных станках с круглым столом. По профилю, точность обработки, достаточно высокая, но по шагу не обеспечивается из-за погрешности делительных устройств (V=10…12 м/мин). Данный метод нашел широкое применение в массовом производстве прямозубых конических колес, где в качестве режущего инструмента применяется круглая протяжка из 15 резцовых секций (черновая - 11 секций и чистовая обработка - 12-15 секций) (рис. 170). Протяжка, одновременно с вращением, имеет и поступательное движение, причем скорость поступательного движения зависит от участка протяжки. При черновом протягивании протяжка перемещается от вершины начального конуса к его основанию, при чистовом наоборот. За 1 поворот протяжки обрабатывается 1 впадина. Поворот заготовки на следующую впадину осуществляется на участке протяжки, где отсутствуют зубья. Режимы резания, как и при фрезеровании дисковыми фрезами.

Рис. 170. Круговое протягивание зубьев конического зубчатого колеса Протягиванием обрабатываются также зубчатые сектора на обычных горизонтально протяжных станках. Причем за 1 ход нарезаются все зубья сектора (рис. 167).

Рис. 167. Протягивание зубьев сектора Производительность и точность очень высокие – крупносерийное, массовое производство. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 495. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |