Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

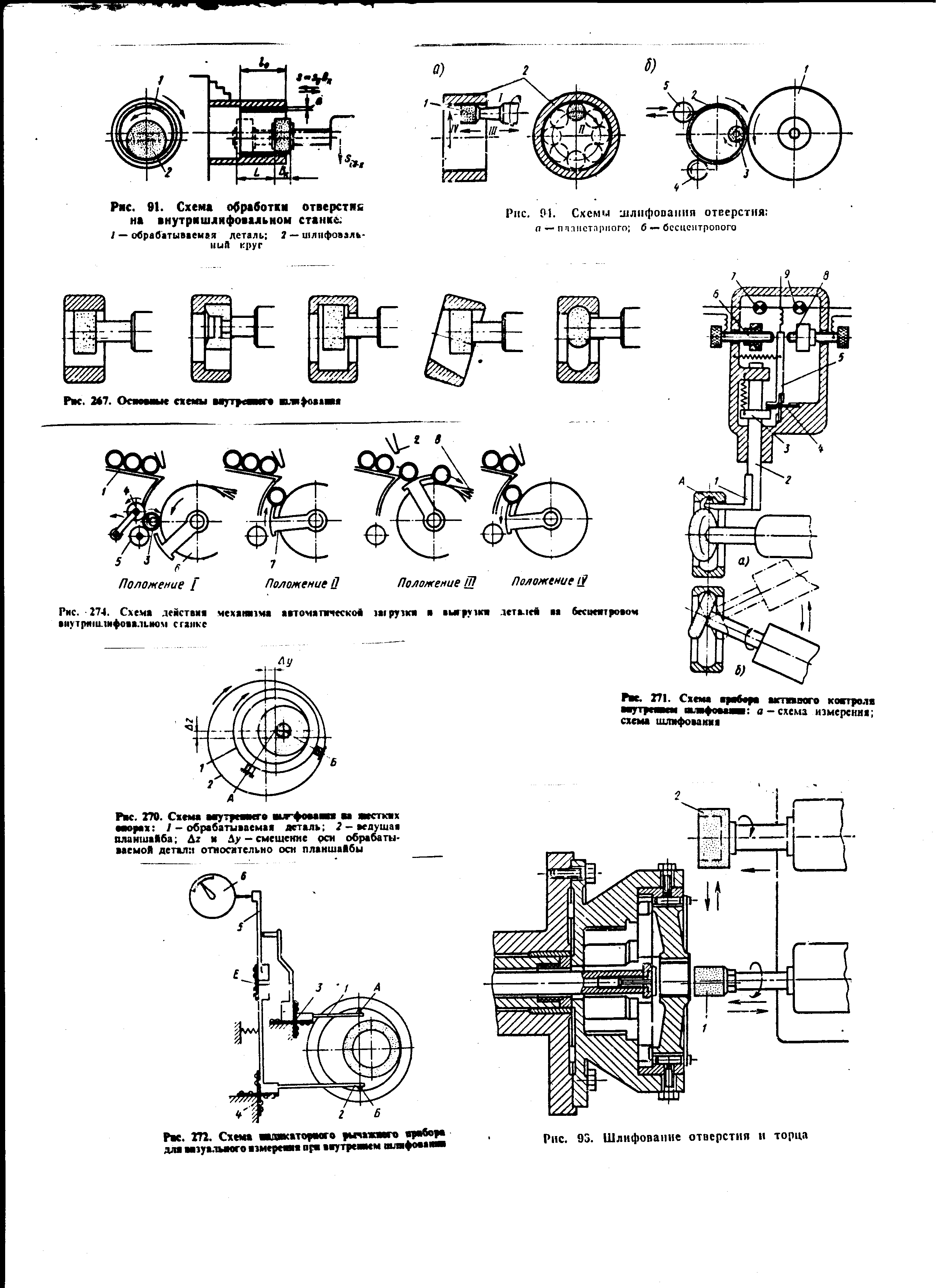

Обработка отверстий абразивным инструментом39.Шлифование отверстий применяется чаще всего для обработки отверстий у заготовок прошедших термическую обработку (закалку), или, в тех случаях, когда невозможно применить другие, более производительные методы обработки. Оно осуществляется на внутришлифовальных станках и бесцентрово-внутришлифовальных автоматах. Шлифование отверстий может осуществляться одним из следующих способов: - при вращающейся детали, закрепленной в патроне или специальном устройстве (рис. 91 а); - при неподвижной детали на станках с планетарным движением шлифовального круга (рис. 91 б); - при вращающейся незакрепленной детали (бесцентровое шлифование) (рис. 91 в).

а б в Рис. 91. Схемы шлифования отверстий: а – вращающаяся заготовка; б – планетарное; в - бесцентровое Наибольшее распространение получил первый способ. Базирование заготовки в данном случае осуществляется в самоцентрирующем патроне или специальном приспособлении, установленном на шпинделе станка. Аналогично шлифованию валов различают шлифование на проход и врезное с соответствующими движениями заготовки и шлифовального круга. Наиболее распространённым методом является шлифование на проход с продольным движением подачи. Это шлифование обеспечивает точность размеров, формы и, при соответствующем базировании, точность взаимного расположения обработанных поверхностей. Основное (машинное) время определяется по формуле: t0 = a*k / (nдв.х.*Sпоп.дв.х.), мин., где - а – припуск на обработку на сторону, мм; - k – коэффициент, учитывающий точность обработки;  - nдв.х. – число двойных ходов стола в минуту; - Sпоп.дв.х.) – поперечная подача на двойной ход (ход) стола. Число двойных ходов стола в минуту определяется по формуле: nдв.х. = Vпр.х. *1000 / 2L, где Vпр.х.– скорость продольного перемещения стола, м/мин; L – длина продольного хода стола, мм; Vпр.х. = Sпр * nдет / 1000, где - Sпр – продольная подача стола за один оборот детали, мм; - nдет – число оборотов детали в минуту; Sпр =Sд * Bk, где - Bk - высота круга (ширина), мм; - Sд – продольная подача стола в долях высоты круга (Sд = 0,2…0,8); L = lо – (0,2…0,4)Bk, мм - при шлифовании на проход и L = lо – (0,4…0,6)Bk, мм - при шлифовании в упор, где lо – длина шлифуемой поверхности, мм. Диаметр шлифовального круга выбирается в зависимости от обрабатываемого отверстия и, как правило, принимается 0,8..0,9 диаметра отверстия. Это объясняется тем, что при данном соотношении диаметра шлифовального круга и обрабатываемого отверстия обеспечивается длина дуги соприкосновения круга и детали, обеспечивающая оптимальную производительность и точность обработки. Высоту (ширину) круга принимают в зависимости от длины обрабатываемого отверстия. Припуски на шлифование отверстий зависят от диаметра отверстия и его длины и рекомендуются в пределах 0,07…0,75 мм. Скорость шлифования внутренних поверхностей изменяется в пределах 10 - 45 м/с, что, как правило, обусловлено кинематикой станков, особенно при шлифовании отверстий малых диаметров. Наиболее производительным оборудованием, при шлифовании отверстий первым способом, являются станки полуавтоматы, где весь цикл обработки, кроме установки и снятия детали, осуществляется автоматически (загрузка детали вручную, включение станка, черновая обработка, при достижении определенного размера выход круга, автоматическая правка круга, чистовое шлифование, при достижении размера – прекращение подачи, выхаживание, прекращение процесса обработки, выход круга из зоны резания, снятие заготовки).Для контроля размеров в процессе обработки применяют приборы активного контроля и другие устройства (рис. 271, 272).

На внутришлифовальных станках обрабатывают как сквозные отверстия, так и глухие с подшлифовкой внутреннего торца, конические и фасонные поверхности, канавки и другие поверхности (рис. 267).

Рис. 267. Основные схемы внутреннего шлифования Перпендикулярность оси обрабатываемого отверстия и торца может обеспечиваться на внутришлифовальных станках с одной установки с применением для обработки двухшпиндельных внутришлифовальных станков, имеющих два шлифовальных круга – для обработки отверстия и торца (рис. 93).

Рис. 93. Шлифование отверстия и торца Базирование заготовок при обработке на внутришлифовальных станках может осуществляться и в специальных патронах или приспособлениях. При шлифовании центрального отверстия у шестерен базирование заготовки осуществляется в специальном патроне с центрированием роликами или шариками по начальной окружности (рис. 93) или с центрированием специальными зубчатыми колесами, расположенными эксцентрично по отношению к своей оси. С целью обеспечения равностенности, при шлифовании внутренних поверхностей у колец подшипников, широко применяется базирование заготовок на жестких опорах – башмаках (рис.270). При данной схеме обработки внутренняя поверхность копирует форму наружной поверхности, чем и обеспечиваются технические требования, предъявляемые к деталям.

Рис. 270. Схема внутреннего шлифования на жестких опорах: 1 – обрабатываемая деталь; 2 – ведущая планшайба; ∆z и ∆y – смещение оси обрабатываемой заготовки относительно оси планшайбы Заготовки больших размеров и масс шлифовать рассмотренным методом, бывает не рационально, а иногда и невозможно, чем и обусловлено применение второго способа – планетарного шлифования (рис. 91 б). Обработка деталей в данном случае ведется на вертикальных или горизонтальных планетарных станках. При этом методе заготовка устанавливается на стол станка и остаётся неподвижной во время обработки. Шпиндель и шлифовальный круг имеют четыре движения: вращение вокруг своей оси; планетарное движение по окружности внутренней поверхности заготовки; возвратно-поступательное движение вдоль оси заготовки (продольная подача); поперечное перемещение (движение поперечной подачи). Скорость планетарного движения шлифовального круга 40..60 м/мин. На этих станках можно шлифовать как внутренние цилиндрические и фасонные поверхности, так и наружные и торцовые поверхности, которые невозможно шлифовать на обычных станках. Данный способ шлифования отличается от предыдущего меньшей точностью и производительностью. Третий способ шлифования внутренних поверхностей – бесцентровое (рис. 91 б), широко применяется для шлифования внутренних поверхностей колец подшипников и осуществляется на бесцентрово-шлифовальных станках. Заготовки, обрабатываемые данным способом, должны быть предварительно прошлифованы по наружной поверхности, т.к. она является базой для установки заготовки. В процессе обработки на бесцентрово-шлифовальных станках заготовка поддерживается и направляется тремя роликами из которых один – (большего диаметра) является ведущим и вращает заготовку, поддерживающий, второй (верхний) нажимной ролик прижимает заготовку к ведущему ролику и третьему (нижнему) поддерживающему. При смене заготовки нажимной ролик отходит и происходит смена заготовки вручную или автоматически (рис. 274).

Рис. 274. Схема действия механизма автоматической загрузки и выгрузки деталей на бесцентровом внутришлифовальном станке Шлифование отверстий на бесцентровых шлифовальных станках позволяет обеспечить точность размеров по 6…7 квалитетам и конусность, овальность и разностенность до 0,002 мм. Данным способом можно обрабатывать сквозные, глухие и конические отверстия диаметром от 10 до 200 мм, а также детали, имеющие на наружной поверхности уступы и буртики.

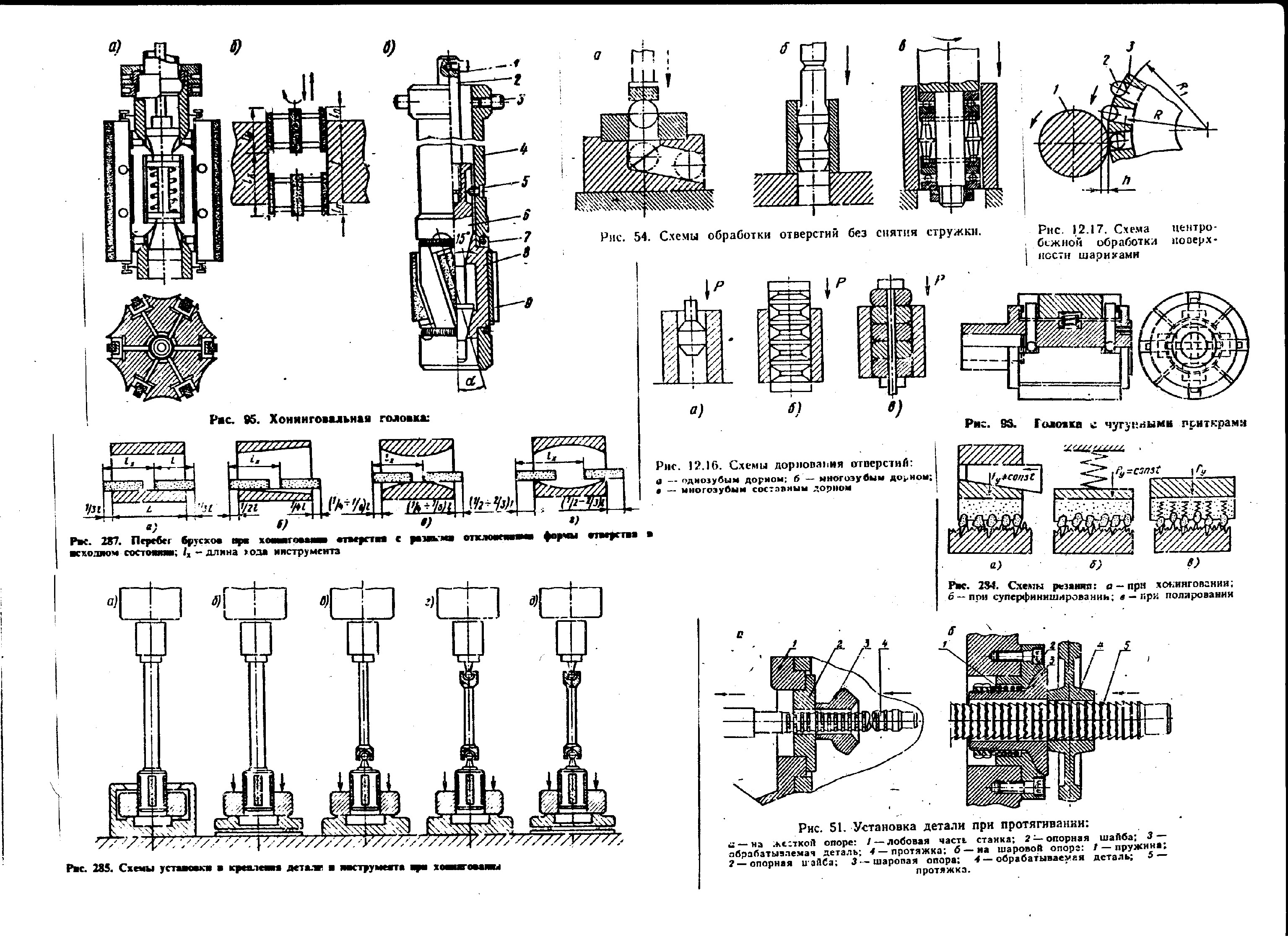

Хонингование является одним из методов отделочной обработки отверстий. Данным методом обрабатывают сквозные и реже ступенчатые отверстия. Суть процесса состоит в механической доводке предварительно развернутого, прошлифованного или расточенного отверстия специальной вращающейся головкой (хоном). Для хонингования отверстий с пазами применяют хонинговальные головки с наклонным расположением хонинговальных брусков (до 150) (рис. 95).

Рис. 95. Хонинговальная головка Абразивные бруски постоянно контактируют с обрабатываемой поверхностью за счет радиального поджима их механическим, гидравлическим или пневматическим устройством (P=8…12 кГ/см2 для основного процесса, P=2…4 кГ/см2 при врезании и выхаживании). Сочетание движений инструмента приводит к созданию на обрабатываемой поверхности сетки микроскопических винтовых царапин (рис. 124), причем угол их пересечения Ѳ зависит от соотношения окружной скорости (60…75 м/мин) и скорости возвратно-поступательного движения хона (12…15 м/мин).

Рис. 124. Схема хонингования отверстия Хонингование исправляет такие погрешности предыдущей обработки, как овальность, конусность, нецилиндричность, но не исправляет погрешность расположения оси отверстия (увод или криволинейность). Поэтому, для обеспечения технических требований, предъявляемых к обрабатываемой поверхности, применяют предварительное и чистовое хонингование. Предварительное хонингование служит для исправления погрешностей предыдущей обработки, а чистовое для получения требуемой шероховатости поверхности. Процесс хонингование осуществляется на одна- и многошпиндельных (до 6 шпинделей) хонинговальных станках. Число брусков в хонинговальной головке должно быть кратно 3, т.к. в этом случае всегда будет обеспечиваться обработка (контакт) хотя бы тремя брусками, что гарантирует получение формы отверстия близкой к круговому цилиндру. обеспечивается форма отверстия близкая к круговому цилиндру. Хонинговальные бруски изготавливаются из электрокорунда или карбида кремния, чаще на керамической связке, или из естественных и искусственных алмазов. Хонингование алмазными брусками повышает точность геометрической формы отверстия и значительно уменьшает шероховатость. В качестве СОЖ при хонинговании применяется керосин, керосин (80…90%) с добавлением веретенного масла (10…20%) или водно-мыльные эмульсии. В зависимости от технических требований, предъявляемых к отверстию, предварительной обработки, жесткости детали, длины отверстия, конструкции штанги хона и других факторов базирование и закрепление заготовки может осуществляться одним из следующих способов: - заготовка “плавающая” (рис.285 а); - заготовка закреплена, но “плавающее” приспособление (рис.285 б); - заготовка жестко закреплена (рис.285 в, г); - заготовка закреплена, но “плавающее” приспособление и штанга хона имеет двойной шарнир – при обработке длинных и точных отверстий (рис.285 д).

Рис. 285. Схемы установки и крепления детали и инструмента при хонинговании Основное (машинное) время при хонинговании определяется по формуле: t0 = a / Sрад *nдв.х , где a – припуск на сторону, мм; Sрад - радиальная подача на один двойной ход хона, мм/дв.ход; nдв.х – число двойных ходов хона в минуту; nдвх = V в.п *1000 / 2*lр х, где V в.п – скорость возвратно-поступательного движения хона, мм/мин; lрх– величина хода хонинговальной головки, мм; lр х = l0 + 2lпер. - lбр. Для обеспечения прямолинейности отверстий и их правильной формы хон должен иметь перебег, причем величина перебега зависит от формы отклонения отверстия до хонингования (рис. 287).

Рис. 287. Перебег брусков при хонинговании отверстий с разными отклонениями формы отверстий в исходном состоянии; l р х - величина хода хонинговальной головки

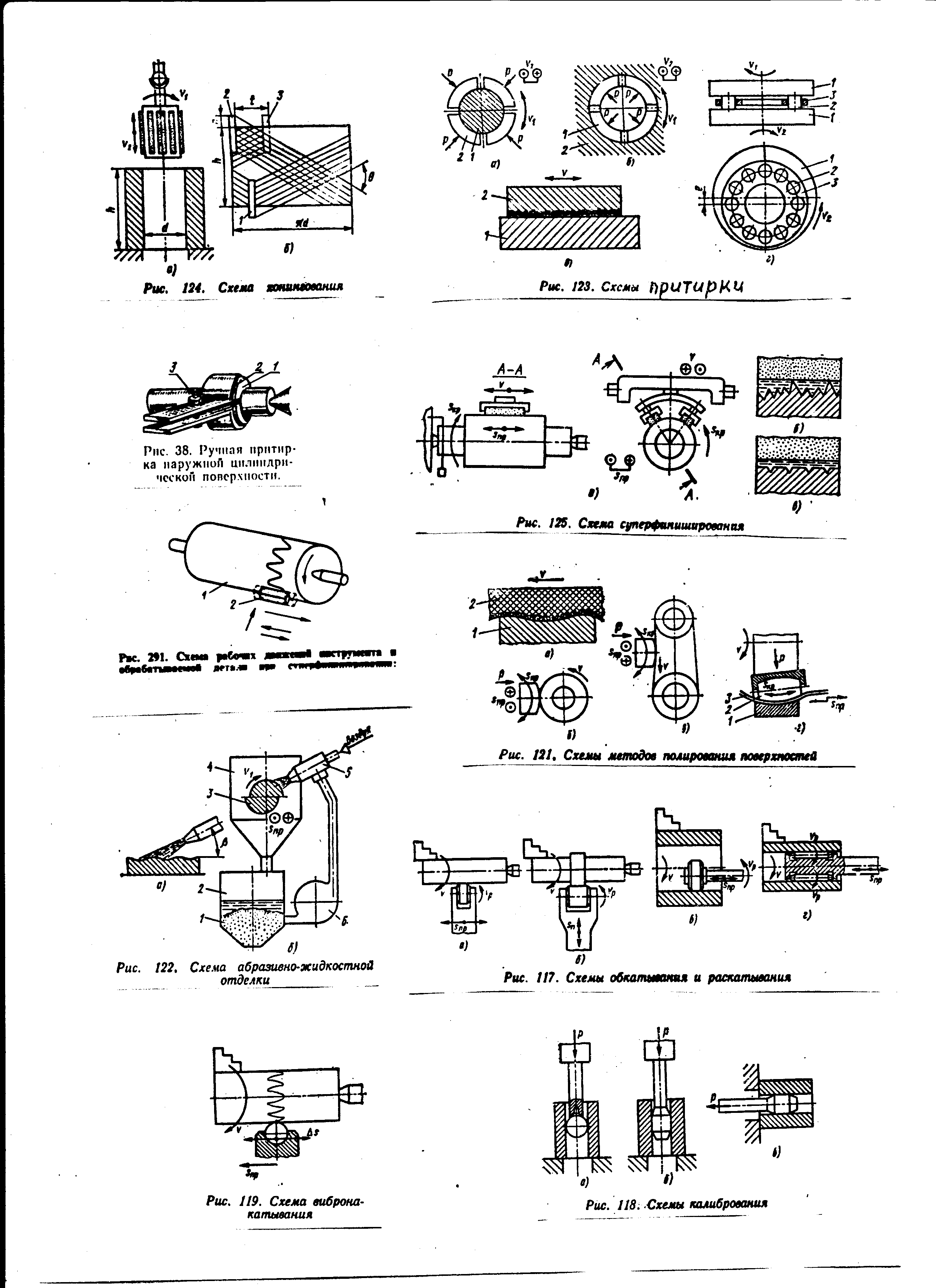

Другими методами отделочной обработки отверстий являются: притирка, полирование, суперфиниширование, алмазное выглаживание, раскатывание, рассмотренные в разделе “Механическая обработка валов”. Схемы обработки отверстий этими методами приведены на следующих рисунках.

Рис 123. Схема притирки отверстий

Рис. 121. Схема полирования отверстий

Рис 117. Схемы раскатывания отверстий Для повышения точности отверстий и получения поверхности высокого качества применяется калибрование отверстий. Метод характеризуется высокой производительностью и заключается в том, что жесткий инструмент с натягом перемещается в отверстии заготовки и, при этом, сглаживаются неровности, исправляется погрешность формы отверстия и упрочняет поверхность. В качестве инструмента используются шарик (рис. 118) или дорн (рис. 119).

Рис 118. Схемы калибрования отверстий шариком

а б в г Рис.119. Схемы дорнования отверстий: а – однозубым дорном; б, в – многозубым дорном; |

||||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 434. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |