Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

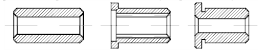

Базирование деталей класса “втулки” и “диски”, типовой маршрут их изготовленияСтр 1 из 6Следующая ⇒ Классификация деталей и основные технические требования К деталям класса "диски" и “втулки” относятся детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось. К деталям класса "диски" относятся шкивы, фланцы, крышки подшипников, кольца, поршни и др., как правило, имеющие отношении длины цилиндрической части к наружному диаметру менее 0,5. К деталям класса втулок относятся втулки, гильзы, стаканы, вкладыши, которые наиболее часто бывают с отношением длины цилиндрической части к наружному диаметру больше 3. Некоторые виды подшипниковых втулок представлены на рис. 69. Рис. 69. Разновидности деталей типа втулок К основным техническим требованиям, предъявляемым к деталям классов диски и втулки, выполнение которых является технологической задачей в процессе механической обработки, относятся: − концентричность наружных поверхностей относительно внутренних (0,015...0,075 мм); - точность диаметральных размеров наружных поверхностей (h6, h7) и отверстий (Н7, Н8, для ответственных сопряжении Н6); - точность формы, в большинстве случаев погрешность формы не должна превышать определённой части поля допуска на размер; - точность взаимного расположения поверхностей, а именно: разностенность (не более 0,03...0,15 мм) и перпендикулярность торцовых поверхностей к оси отверстия (0,2 мм на радиусе 100 мм, при осевой нагрузке 0,02...0,03 мм); - качество поверхностного слоя - шероховатость внутренних и наружных поверхностей вращения (Ra = 1,6...3,2 мкм) и торцов (Ra = 1,6...6,3 мкм); - твёрдость исполнительных поверхностей втулок (НRС 40...60).  Естественно, что основными из них являются достижение концентричности внутренних и наружных цилиндрических поверхностей и обеспечение перпендикулярности торцов к оси детали. В качестве материалов для дисков и втулок служат: сталь, серый и ковкий антифрикционный чугун, латунь, бронза, специальные сплавы, металлокерамика, пластмассы. Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют также центробежное литьё и литьё под давлением. Заготовки деталей класса „диски“ могут изготавливаться из проката различного вида, а в производстве с большим объёмом выпуска и при изготовлении деталей сложной конфигурации, используя методы пластического деформирования (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка), а также различные методы литья (в земляные формы, кокиль, литье под давлением и др.). Заготовки могут изготавливаться как с прошитым (отлитым) центровым отверстием, так и без него. Базирование деталей класса “втулки” и “диски”, типовой маршрут их изготовления В качестве технологических баз при обработке заготовок целесообразно выбирать основные базы детали. Исходя из этого, следует, что на первых операциях обрабатывают основные базы, которые в последующем являются технологическими. Применительно к деталям типа втулок, дисков, фланцев, как правило, это центральное отверстие и торец, причём короткое отверстие является двойной опорной, а торец – установочной базой. В связи с этим на первой операции в качестве технологических баз используют наружную цилиндрическую поверхность и торец ступицы или большого фланца. Основная технологическая задача при обработке втулок и дисков, концентричность наружных поверхностей относительно отверстия и перпендикулярность торцовых поверхностей к оси отверстия, может быть обеспечена, при соответствующем базировании, одним из следующих вариантов: - обработкой за один установ - пруток или труба базируется по наружной поверхности. Вся обработка выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате с последующей окончательной обработкой противоположного торца втулки на сверлильном или специальном станке. При обработке за один установ рекомендуется следующий технологический маршрут обработки втулки: подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительное развёртывание, окончательное развёртывание, отрезка. Снятие фасок с противоположного торца втулки выполняется после отрезки на вертикально-сверлильном или токарном станке с последующим сверлением смазочного отверстия и нарезкой смазочных канавок (может осуществляться на специальном станке). При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется. - обработкой за два установа (штучная заготовка или резаный прокат) - первоначальная обработка внутренней поверхности и базирование по ней на оправке при обработке наружной поверхности и торцов. В зависимости от типа производства механическая обработка выполняется за одну операцию и два установа (единичное производство) или за две операции (серийное и массовое производства). Первый установ (операция) – подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок (базирование по наружной поверхности и торцу), затем протягивание отверстия на протяжном станке. Второй установ (операция) – подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок (базирование по внутренней поверхности на разжимную оправку и торцу). После черновой обработки выполняют чистовую обработку наружной поверхности и торца (базирование по внутренней поверхности). Крупные детали (шкивы, маховики и др.) обрабатывают на токарных карусельных станках. Однако и при обработке деталей на этих станках базирование на первой операции выполняют по ступице, в которой обрабатывается центральное отверстие и прилегающие к ней торцы. Обод обрабатывают на следующем установе (операции) при базировании шкива (маховика) на центрирующий палец по обработанному отверстию и торцу. Базирование по отверстию имеет следующие преимущества: - при обработке на жесткой или разжимной оправке погрешность установки отсутствует или значительно меньше, чем при обработке в патроне с базированием по наружной поверхности; - более точное центрирующее устройство, чем трехкулачковый патрон; - возможность достижения более высокой степени концентрации обработки.

32.Типовой маршрут изготовления дисков, фланцев и др. деталей данного класса:

33.Виды отверстий и методы их обработки Внутренние цилиндрические поверхности (отверстия) встречаются у большинства деталей как тел вращения, так и не тел вращения. В зависимости от назначения и формы отверстия подразделяются на: - крепежные – для крепежных болтов, винтов, шпилек, заклепок и др.; - ступенчатые или гладкие, причем различной конфигурации и точности; - ответственные отверстия в корпусных деталях; - глубокие, с соотношением длины к диаметру более 5; - конические и фасонные; - профильные (не круглого сечения). При обработке отверстий, в зависимости от назначения, требуется выдерживать следующие технические требования: - допуск на диаметр; - заданную шероховатость; - прямолинейность оси отверстия и образующей; - правильность цилиндрической формы (овальность, конусность, огранка); - перпендикулярность оси отверстия торцу; - соосность отверстия с другими цилиндрическими поверхностями и отверстиями; - расстояния между осями отверстий и базой. Обработка отверстий в деталях различных типов производится путём сверления, зенкерования, фрезерования на станках с ЧПУ, растачивания резцами, развёртывания, шлифования, протягивания, хонингования, раскатывания шариками и роликами, продавливания, притирки, полирования, суперфиниширования. На рис. 12.9 приведена классификация отверстий и методы их обработки. Рис.12.9. Классификация видов обработки внутренних цилиндрических поверхностей и достижимые параметры точности и шероховатости Обработка отверстий со снятием стружки лезвийным инструментом производится на станках сверлильной (вертикально-сверлильные, радиаль- но-сверлильные), расточной (горизонтально-расточные, горизонтально и вертикально отделочно-расточные, координатно-расточные) и протяжной групп (горизонтальные и вертикальные полуавтоматы), как обычного исполнения, так и с ЧПУ. Кроме того, отверстия обрабатываются практически на всех станках, полуавтоматах и автоматах токарной группы. К лезвийным инструментам относятся: свёрла, зенкеры, развёртки, расточные резцы и протяжки. Обработка отверстий требует больших затрат, чем аналогичная по точности обработка наружных цилиндрических поверхностей. Это связано с тем, что жесткость конструкций режущих инструментов, при обработке отверстий, значительно ниже. Из-за этого, при обработке отверстий, применяют увеличенное число ходов по сравнению с обработкой вала для достижения аналогичной точности. Например, если для достижения требуемой точности, при обработке вала, необходимо два рабочих хода, то для отверстия того же диаметра и той же точности понадобится не менее 3-4 переходов (сверление, сверление, зенкерование, развертывание). В связи с этим допуск на обработку отверстия обычно больше допуска на обработку вала того же диаметра и той же точности.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 966. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |