Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

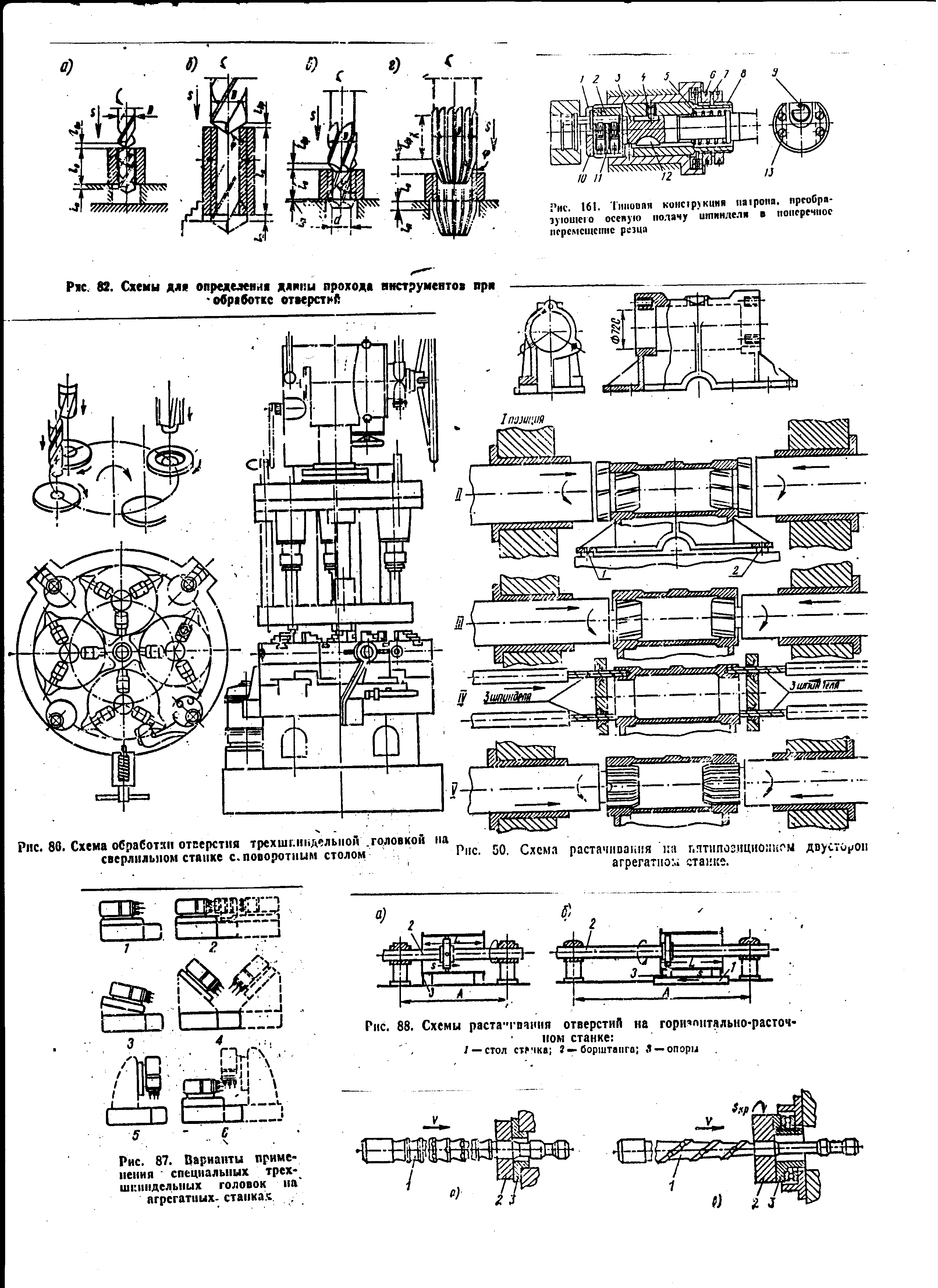

Технологическое оборудование для обработки отверстийВ зависимости от типа производства обработка отверстий выполняется на сверлильных, токарно-винторезных станках (единичное производство), на токарно-револьверных станках и станках с ЧПУ (серийное производство), на токарно-револьверных, одношпиндельных или многошпиндельных токарных полуавтоматах (массовое производство). Основным оборудованиемдля обработки отверстийявляются вертикально сверлильные станки, как универсальные, так и с ЧПУ. В единичном и мелкосерийном производствах при обработке деталей массой более 15…20 кГ применяют радиально-сверлильные станки и другое специальное оборудование. Для повышения производительности обработки на вертикально-сверлильных станках, особенно с поворотным столом, целесообразно применять многошпиндельные головки, что позволяет вести параллельную обработку отверстия с одной загрузочной позицией (рис. 86).

Рис. 86. Схема обработки отверстий трехшпиндельной головкой на сверлильном станке с поворотным столом

В массовом и крупносерийном производствах применяют специальные многошпиндельные головки для одновременной обработки большого количества отверстий расположенных в разных плоскостях и с разных сторон детали. Применяют также и специальные агрегатно-сверлильные станки с различным расположением шпинделей с двух или трех сторон (рис. 87). Достоинства этих станков: высокая производительность и минимальные затраты на вспомогательное время.

Рис. 87. Варианты применения специальных трехшпиндельных головок на агрегатных станках

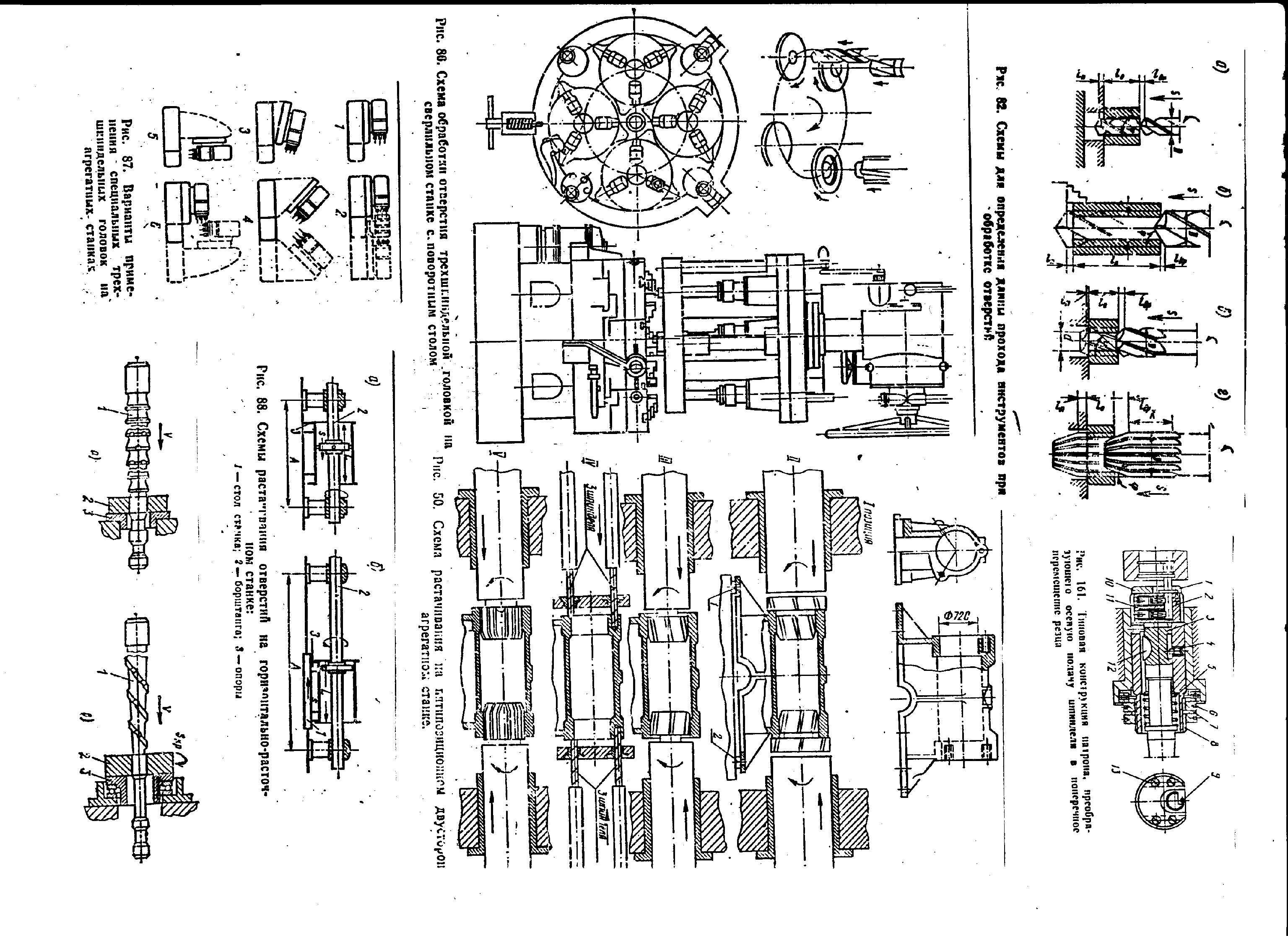

Для комплексной обработки отверстий (сверление, зенкерование, развертывание, раскатывание и др.), а также для фрезерования и точения плоскостей, фрезерования пазов, нарезания резьб и обработки других элементов деталей, применяют агрегатные станки (рис. 50).

Рис. 50. Схема обработки отверстий на пятипозиционном двухстороннем агрегатном станке Агрегатные станки обеспечивают 8-9 квалитет точности и высокую производительность за счет многошпиндельной, многопозиционной и многосторонней обработки, а при наличии загрузочной позиции, и за счет перекрытия вспомогательного времени на установку и снятие детали основным (машинным) временем. В корпусах редукторов и бабок станин, у цилиндрических втулок и других сложных и дорогих деталях обработка отверстий ведется с применением борштанг на горизонтально расточных станках, у которых продольная подача может осуществляться борштангой или столом станка с заготовкой (рис. 88).

Рис. 88. Схемы растачивания отверстий на горизонтально-расточном станке:

При растачивании отверстий на горизонтально-расточных станках консольным инструментом обработка детали на одной операции может вестись с одной или 2-х сторон последовательно, причем у одной или параллельно у нескольких деталей. Обработка отверстий больших диаметров у крупных заготовок производится на карусельно-расточных станках. Следует отметить, что обработка отверстий в единичном и мелкосерийном производствах ведется по разметке или методом координат, в средне- и крупносерийном производствах - по кондукторам или шаблонам, в массовом (крупносерийном) производстве - на предварительно настроенных станках.

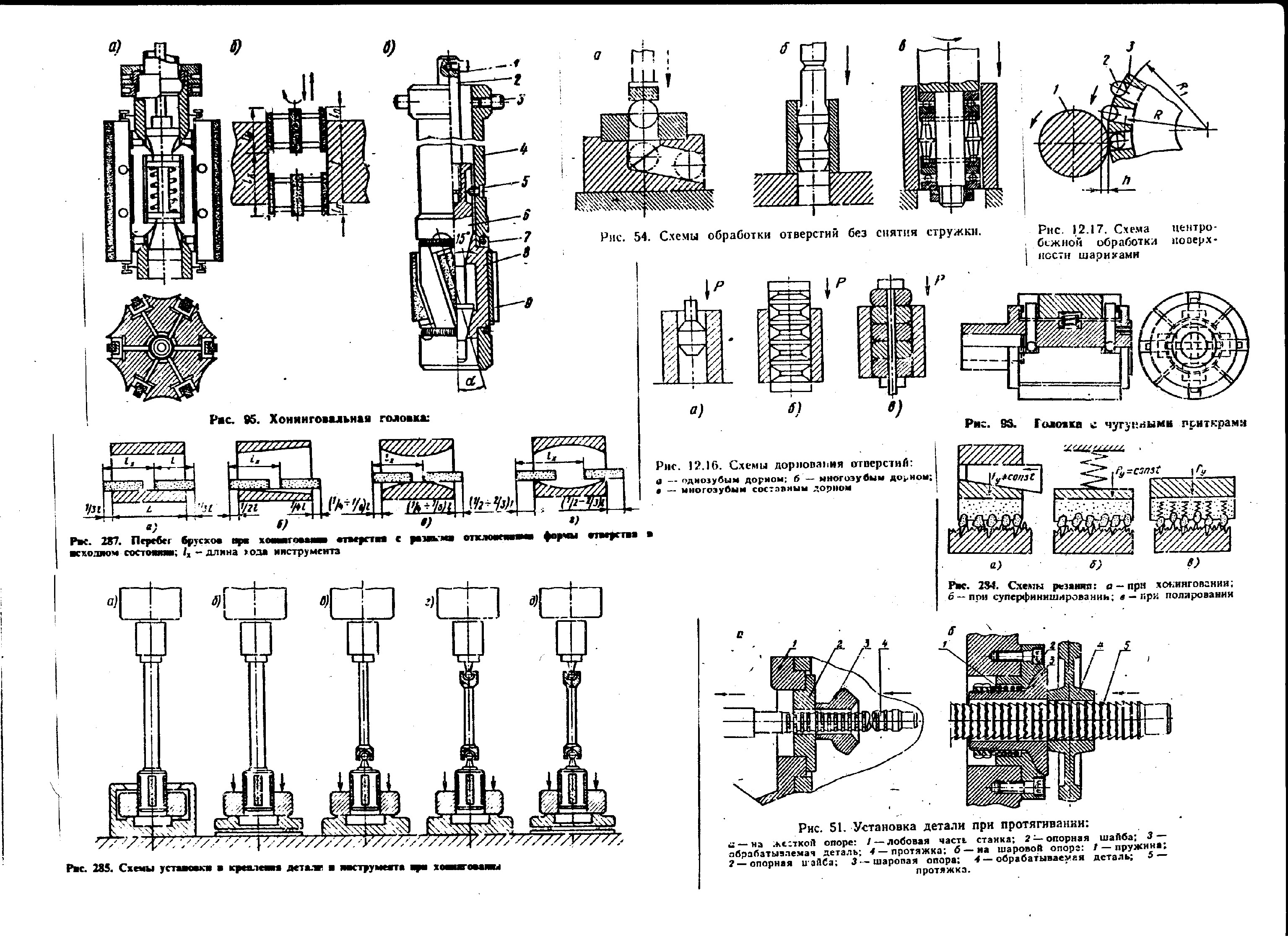

38.Протягивание отверстий. Протягивание является одним из прогрессивных способов обработки металлов резанием и в отношении производительности и достигаемых точности и шероховатости. Методом протягивания (рис. 89) обрабатывают отверстия разнообразных форм в различных типах производств на протяжных станках, которые могут быть пневматические, гидравлические, горизонтальные, вертикальные, одно- и многошпиндельные с тяговым усилием от 10 до 100 тонн. Цилиндрические отверстия протягиваются, как правило, после сверления зенкерования или растачивания вместо развертывания. Производительность протягивания в 8-10 раз выше, чем у развертывания и обеспечивает точность по 6-8 квалитетам, Ra 0,2..6,3мкм, припуск под обработку 0,3…1,5 мм.Можно протягивать также и литые или штампованные отверстия, без предварительной обработки, с применением протяжек групповой (прогрессивной) схемы резания. Скорость рабочего хода протяжки устанавливается в пределах 0,3…13 м/мин, при скоростном протягивании до 75 м/мин. Скорость обратного хода протяжки в 2…3 раза больше скорости рабочего хода. Протягивание отверстий осуществляется с применением СОЖ (эмульсия или сульфофрезол).

а б Рис. 89. Схема протягивания отверстий: а – на горизонтально- , б – на вертикально-протяжном станке Вертикально протяжные станки, по сравнению с горизонтальными имеют следующие преимущества: - меньшая в 2…3 раза занимаемая площадь; - станки легко автоматизируются; - автоматическое возвращение протяжки в исходное положение; - станки могут быть 2-3 шпиндельные, что позволяет обрабатывать одновременно 2-3 детали. Установка детали при протягивании осуществляется на жесткой или шаровой опоре (рис. 51). Жесткая опора применяется в случае, если торцы заготовки подрезаны перпендикулярно оси отверстия (рис. 51,а). Если торцы детали не подрезаны (черная, не обработанная поверхность) или подрезаны не перпендикулярно оси отверстия, то деталь устанавливается на шаровой опоре. В случае если подрезан только один торец, то деталь устанавливается на шаровой опоре не подрезанным торцом, с целью обеспечения работы зубьев протяжки в начале резания по чистой, обработанной поверхности, а не по корке (необработанной поверхности).

а б Рис. 51. Установка детали при протягивании отверстий: а – на жесткой опоре; б – на шаровой опоре Если длина отверстия детали меньше 2…3-х шагов зубьев протяжки, то следует протягивать отверстие у нескольких заготовок одновременно (с одной установкой), что исключает перекос заготовок и, в свою очередь, повышает производительность труда. Основное (машинное) время при протягивании определяется по формуле: t0 = (L+l)/1000 * (1/Vрх+1/Vобр.х.), где

L – длина протяжки, мм; L – длина протягивания, мм; Vрх – скорость рабочего хода протяжки, м/мин; Vобр.х. – скорость обратного хода протяжки, м/мин. Протягиванием можно получать и спиральные канавки в отверстиях, для чего во время протягивания протяжку или заготовку поворачивают на определенный угол в соответствии с шагом винтовой поверхности, т.е. кроме скорости протягивания должна быть и круговая подача (рис. 89).

Рис. 89. Протягивание винтовых канавок в отверстии Недостатками протягивания являются: высока стоимость протяжек и невозможность обработки деталей с малой жесткостью из-за больших усилий резания. Обработка поверхностей протягиванием может осуществляться в виде свободного или координатного протягивания. В первом случае (при свободном протягивании) выдерживается размер, форма и шероховатость обрабатываемой поверхности. При координатном протягивании дополнительно выдерживаются размеры, которые определяют положение обрабатываемой поверхности относительно других поверхностей детали. С этой целью координатное протягивание осуществляют с применением специальных приспособлений, позволяющих фиксировать положение заготовки (протягивание шатунов и плоских поверхностей у других деталей). При свободном протягивании заготовка не закрепляется, а самоустанавливается (самоцентрируется) относительно протяжки с упором в торец. Для выполнения калибровочных операций, а также при обработке глухих отверстий применяются прошивки. Прошивки в отличие от протяжек работают на продольный изгиб, их длина 150…400 мм. Прошивку отверстий выполняют на толкающих гидравлических, пневматических, механических или ручных прессах для калибрования. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 593. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |