Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

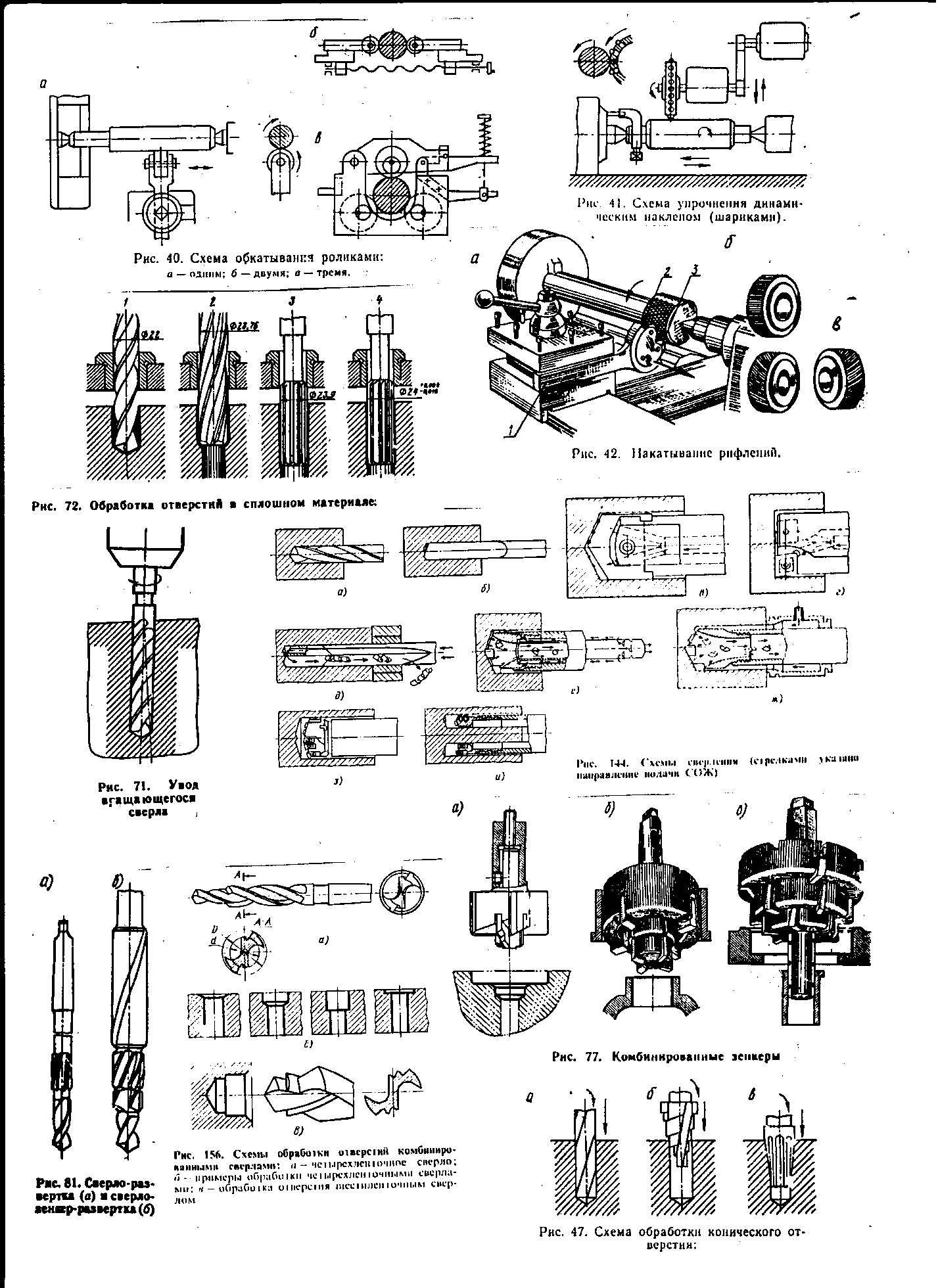

Сверление глубоких отверстийПри сверлении глубоких отверстий(L/D > 10) на обычных сверлильных станках спиральные сверла не могут обеспечить правильного направления и прямолинейности оси отверстия из-за увода сверла. Увод сверла происходит по следующим причинам: - недостаточной его жесткости; - неодинаковой заточке обеих режущих кромок; - неравномерного их затупления; - условий работы сверла в начальный период; - неравномерного налипания стружки; - зазоров в подшипниках шпинделя. Поэтому при сверлении глубоких отверстий для предотвращения увода сверла и искривлением оси отверстия применяют следующие способы и приемы работы: - небольшие подачи; - тщательную заточку сверла; - предохранение сверла от налипания стружки, путем обильной подачи СОЖ; - предварительное засверливание (зацентровку) отверстий с помощью более короткого сверла; - применение кондукторных втулок; - сверление с вращающейся заготовкой, т.к. в этом случае происходит самоцентрирование сверла, причем сверло может вращаться и не вращаться; - сверление неответственных отверстий удлиненными спиральными сверлами с увеличенным углом наклона спиральной канавки и при этом деталь сверлят на небольшую глубину, затем выводят из отверстия и вводят снова повторяя это до необходимой глубины (изделие при этом находится в ванне с эмульсией, детали из серого чугуна сверлят без охлаждения). − сверление специальными свёрлами при вращающейся или неподвижной заготовке. К специальным свёрлам относятся (рис.71, рис. 144): - сверла для глубокого сверления (шнековые); − полукруглые (рис. 71, б) – разновидность ружейных свёрл одностороннего резания, которые применяются для обработки заготовок из материалов, дающих хрупкую стружку (латунь, бронза, чугун);  − ружейные – одностороннего резания с внешним отводом СОЖ (рис. 71, в) и внутренним отводом (эжекторные) (рис. 71, д) с пластинами из твёрдого сплава (припаянными или неперетачиваемыми с механическим креплением), предназначенные для высокопроизводительного сверления; − трепанирующие (кольцевые) свёрла (рис. 71, г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм; Они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать как заготовку для изготовления других деталей. СОЖ подается в зону резания у этих сверл под большим давлением и в процессе обработки вымывает стружку.

Рис. 144. Схемы сверления отверстий

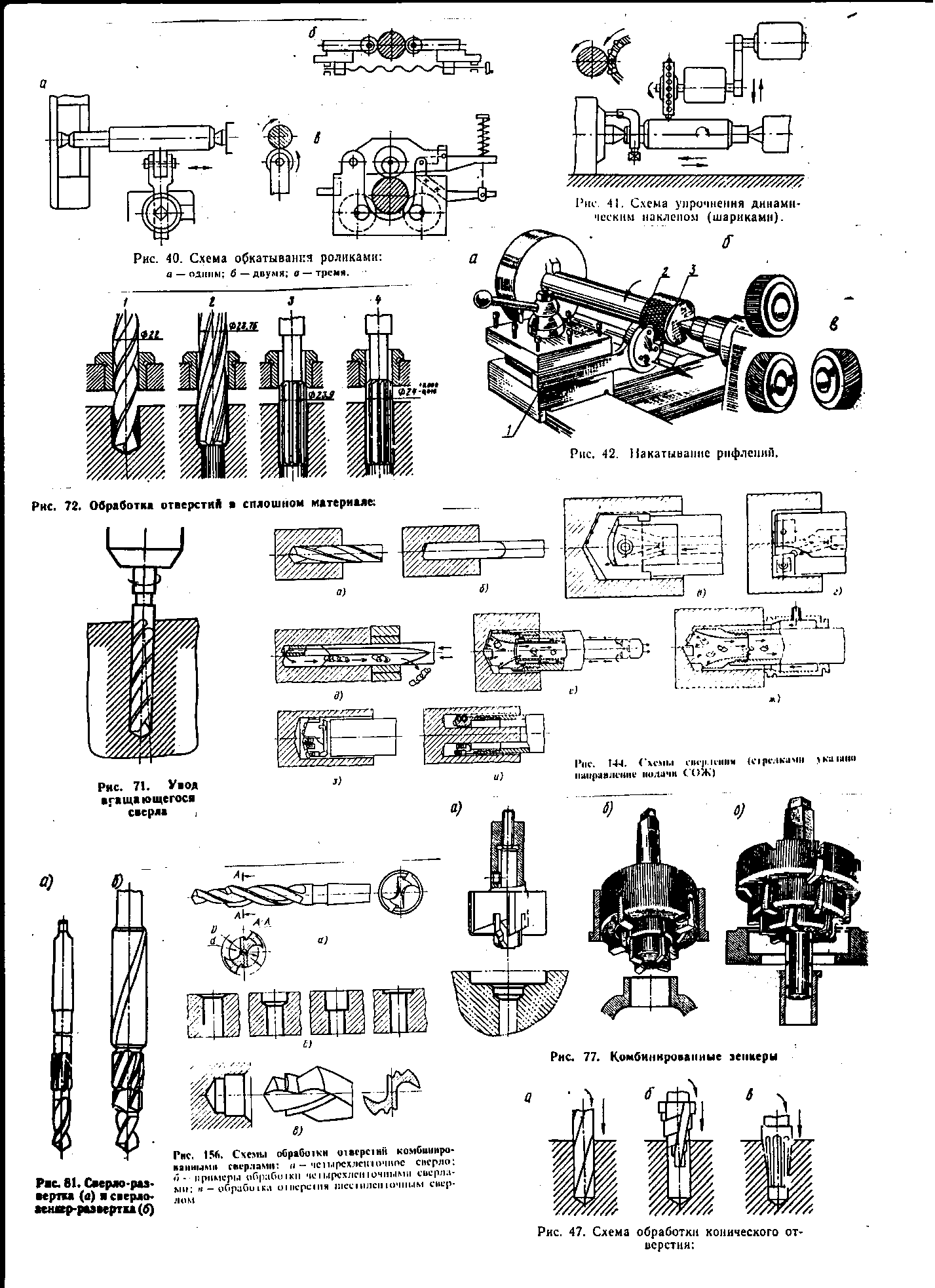

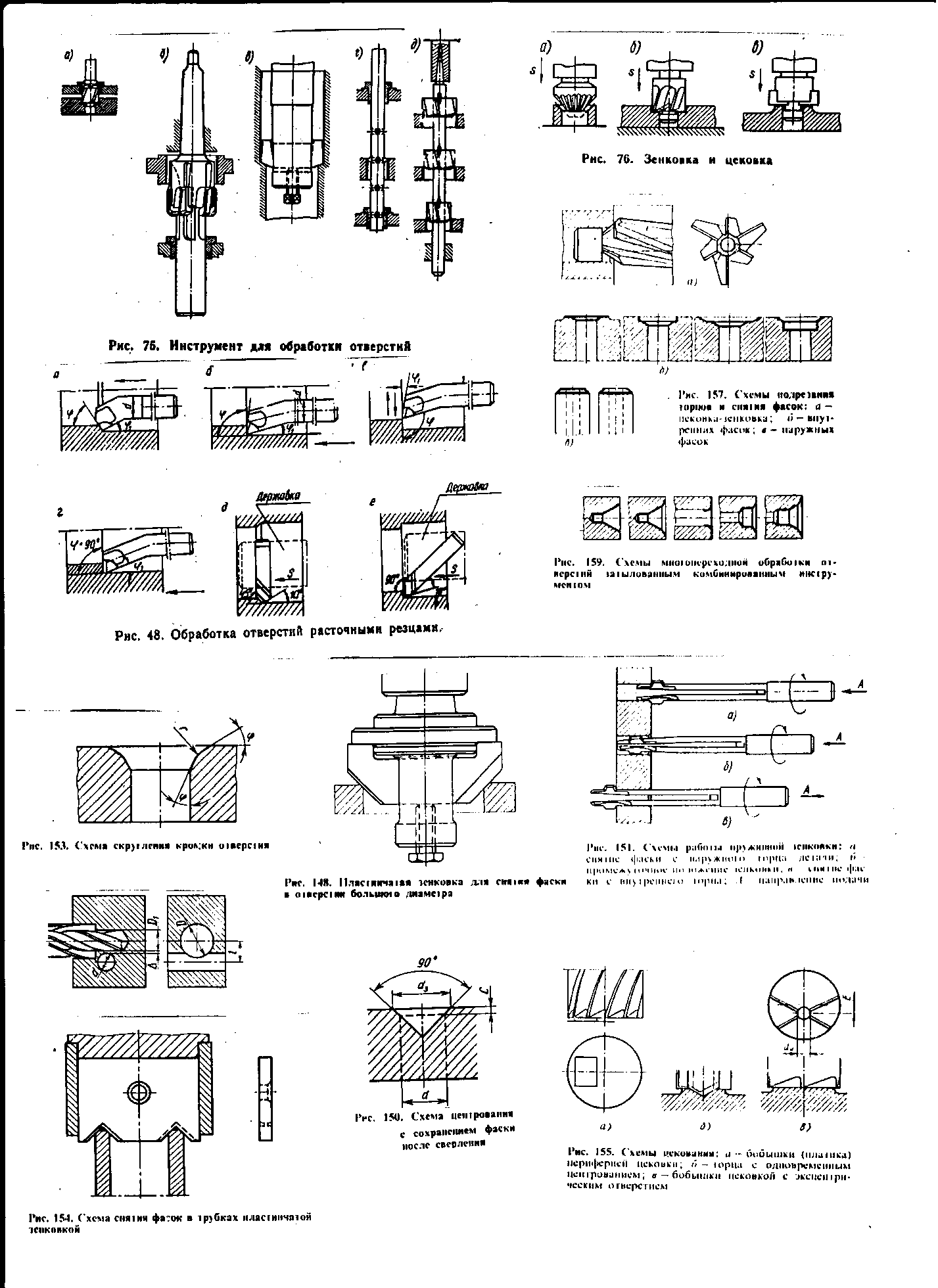

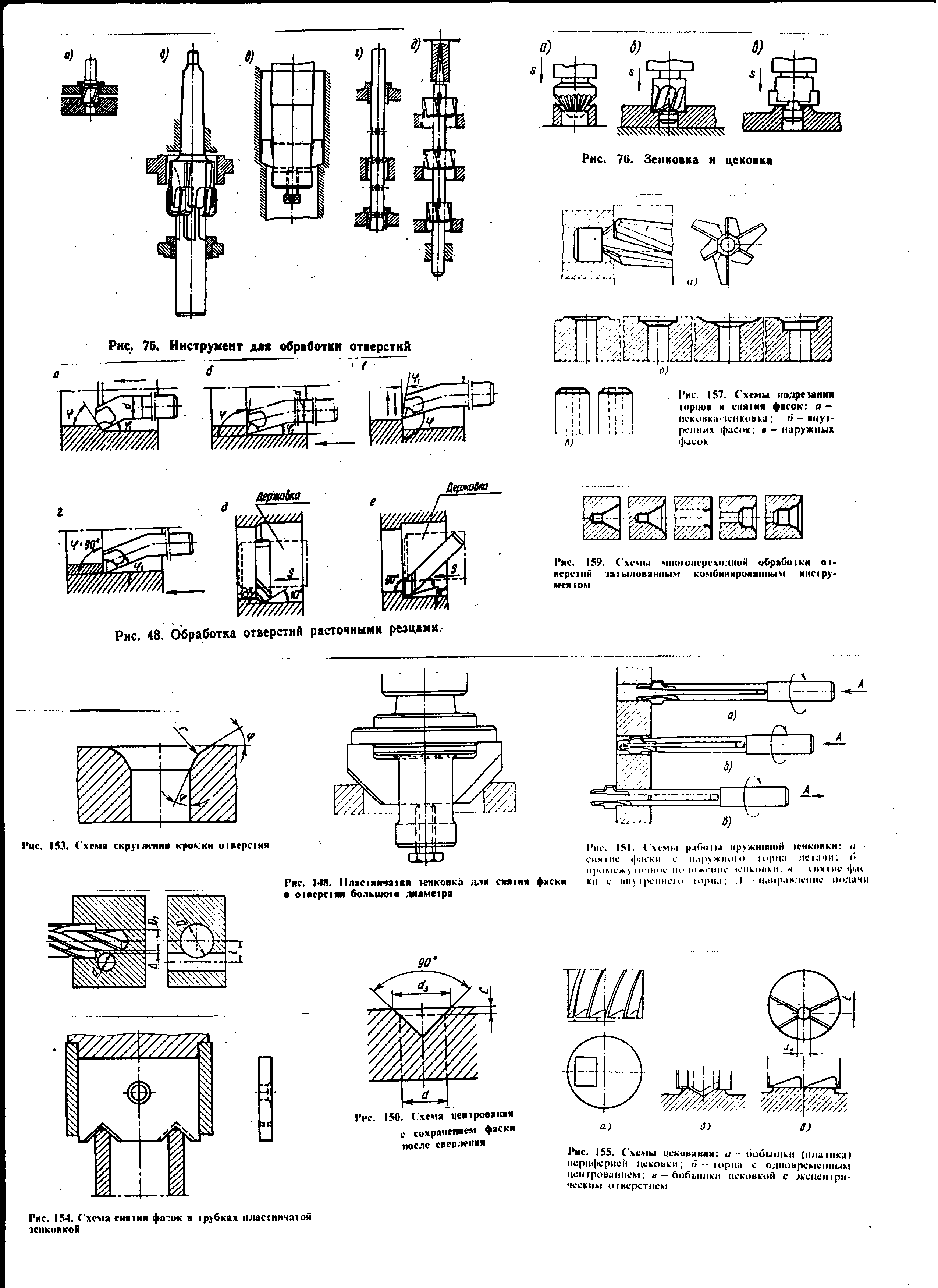

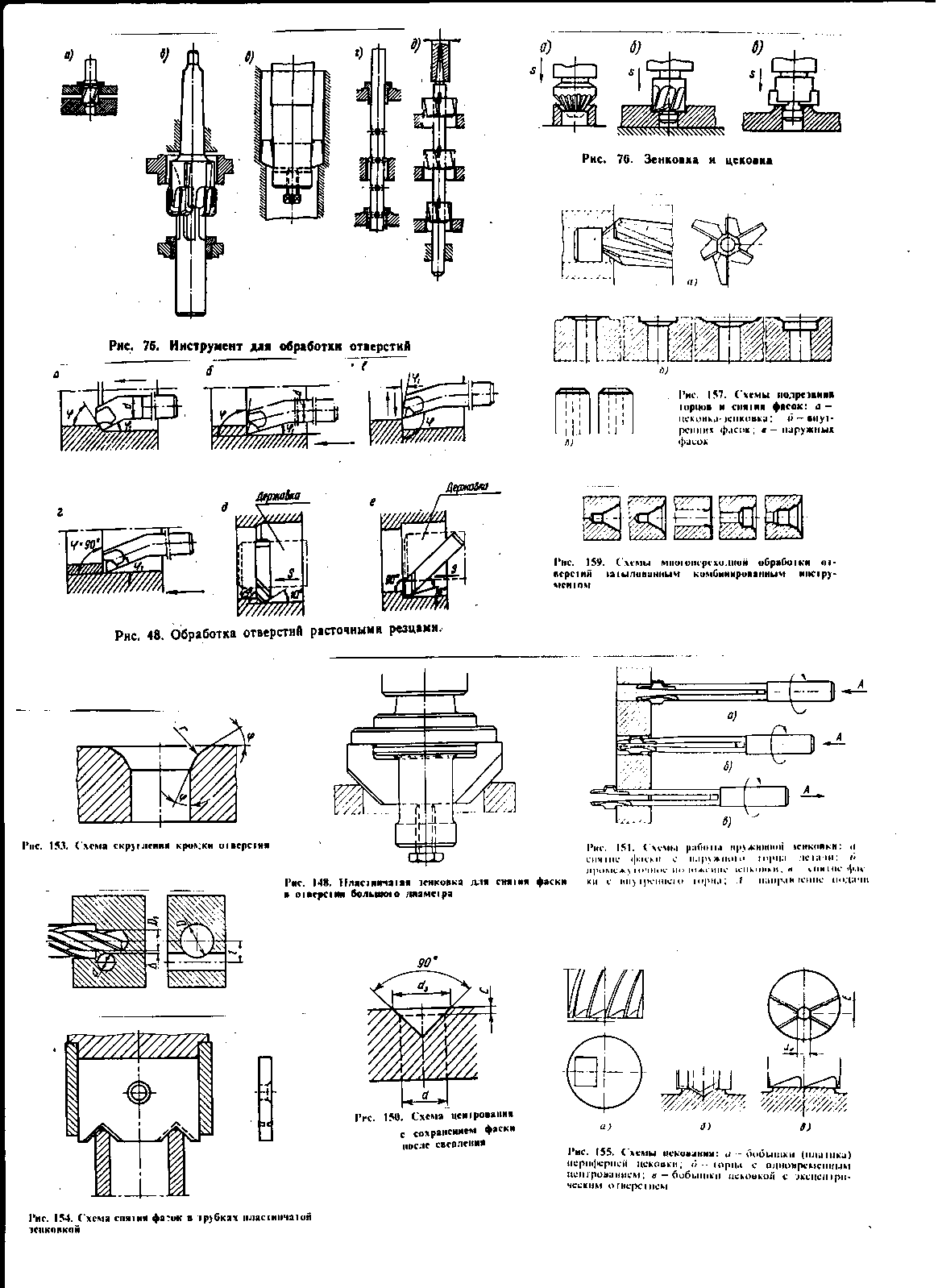

35.Зенкерование применяется для предварительной (первичной) обработки литых и штампованных отверстий, а также для повышения точности и снижения шероховатости уже просверленных отверстий, а также под последующее развёртывание, растачивание или протягивание, в случае необходимости этих методов обработки. При обработке отверстий по 11-13 квалитетам точности и шероховатостью Ra 5…10 мкм зенкерование может быть окончательным видом обработки. Зенкерованием обрабатывают сквозные и глухие отверстия, а также цилиндрические углубления, торцовые и другие поверхности. Зенкерование позволяет увеличить диаметр после сверления, повысить точность предварительно обработанных отверстий, частично исправить искривление оси отверстия, уменьшить шероховатость поверхности. Для повышения точности зенкерования применяют также приспособления с направляющими кондукторными втулками. Достигаемая шероховатость Rа 12,5...6,3 мкм. Припуск под зенкерование после сверления принимается равным 1/8..1/10 диаметра отверстия. Режущим инструментом при зенкеровании является зенкер (рис. 72-2). В зависимости от назначения зенкеры бывают спиральные, цилиндрические, конические и комбинированные (рис. 77). Зенкеры изготавливаются цельными с числом зубьев 3...8 и более (диаметр 3...40 мм), насадными (диаметр 32...100 мм) и сборными регулируемыми (диаметр 40...120.

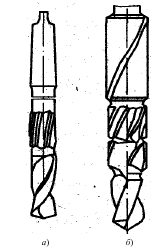

Рис. 77. Комбинированные зенкеры Развертывание – это чистовая обработка отверстий после сверления, зенкерования или растачивания (рис. 72). Развертывание отверстий в отличие от зенкерования не исправляет расположение оси отверстия, а только устраняет грубые следы предыдущей обработки. Развёртыванием достигается высокая точность диаметральных размеров и формы, а также малая шероховатость поверхности. Развертыванием обеспечивается точность отверстий в пределах 6..9 квалитетов, причем для получения отверстий по 7 квалитету применяют двукратное развёртывание, а по 6-му квалитету – трехкратное. Развертки отличаются от зенкеров большим числом (6...14) зубьев. Для устранения огранки отверстия применяют развертки с нечетным числом зубьев или с неравномерным угловым шагом, а для обработки отверстий с пазами применяют развертки с левым направлением винтовых канавок. Развёртки обычно не применяют для развёртывания больших по диаметру, коротких, глухих и прерывистых отверстий. Развёртки рассчитаны на снятие малого припуска. Припуск на диаметр принимается равным 0,05..0,5 мм. Под окончательное развёртывание припуск может составлять 0,05 мм и менее. При развертывании рекомендуются следующие режимы резания: - скорость резания - 2..15 м/мин (быстрорежущая сталь), 4...20 м/мин (твердый сплав); - продольная подача – 0,3…1,2 мм/об (быстрорежущая сталь), 2...7 мм/об (твердый сплав). В крупносерийном и массовом производствах с целью повышения производительности труда широко применяется комбинированный инструмент (рис. 81, 156).

Рис. 72. Сверло-развёртка (а) и сверло-зенкер-развёртка (б)

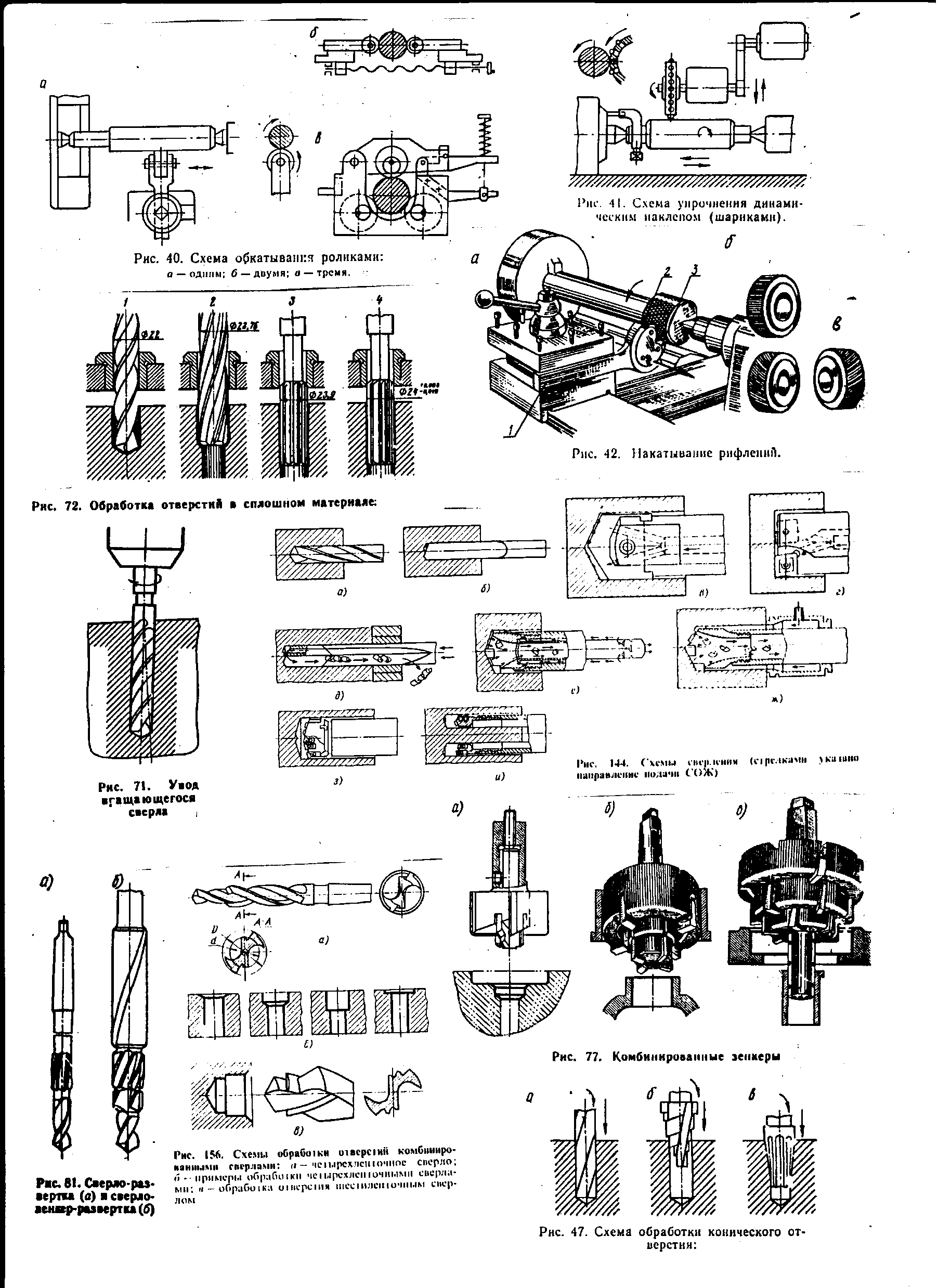

При обработке конических отверстии могут применяться комплекты конических режущих инструментов (цилиндрическое сверло, коническое сверло, коническая развертка, рис. 47). Могут быть и другие варианты обработки конических отверстий.

Рис. 47. Схема обработки конического отверстия

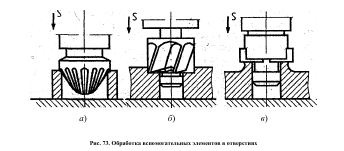

Для снятия фасок в отверстиях и обработки цилиндрических углублений и торцовых поверхностей под головки болтов и гаек применяются зенковки (рис. 73 а) и цековки в виде насадных головок с четырьмя зубьями (рис. 73 б) или в виде специальных пластин (рис. 73 в) с направляющей цапфой, служащей для получения соосности с обработанными отверстиями.

а) б) в) Рис. 73. Обработка вспомогательных элементов в отверстиях

Для снятия фасок могут применяться различные режущие инструменты в т.ч. сверла, зенковки и др. (рис. 75, 148, 150, 151, 153, 154).

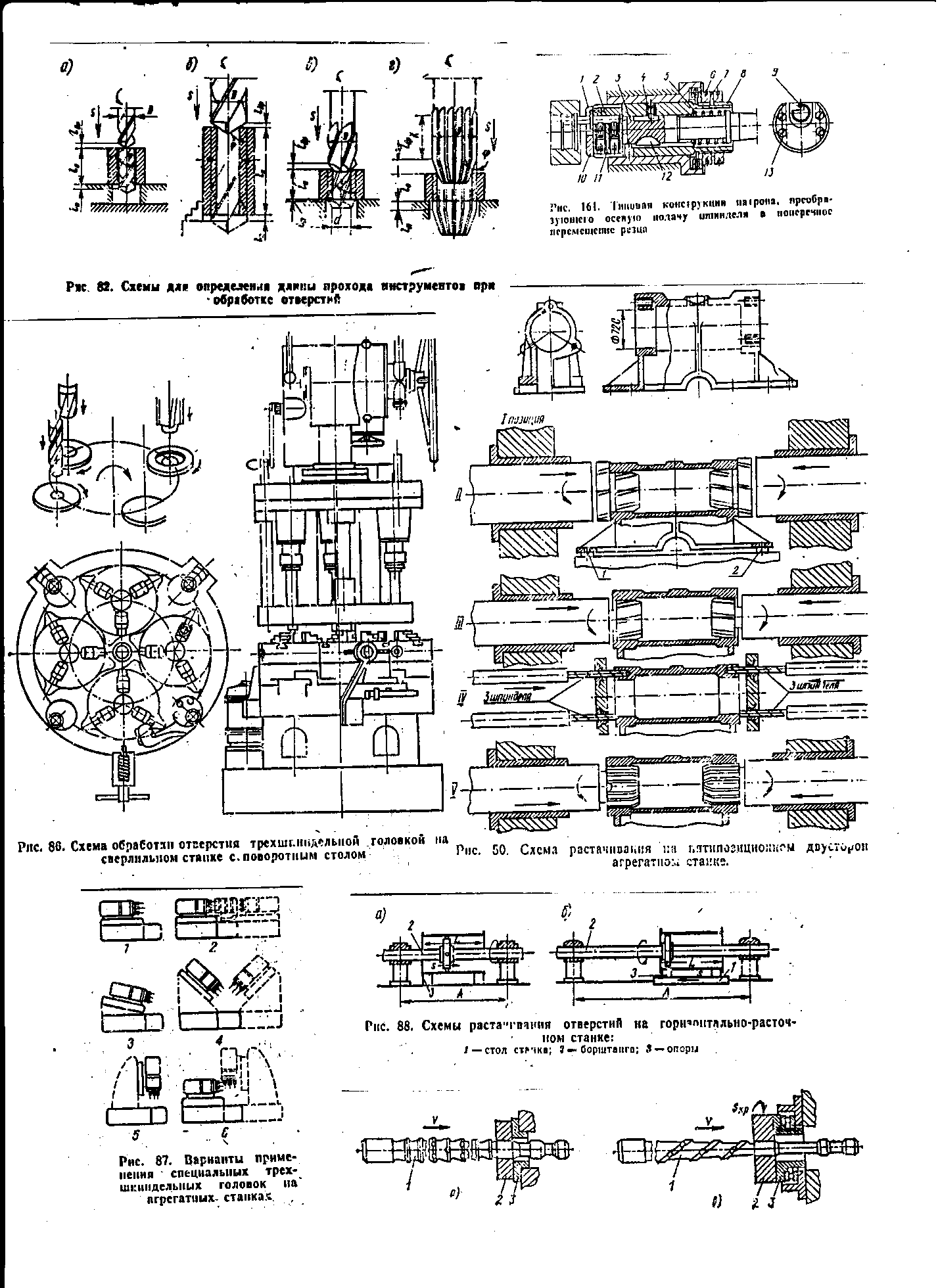

Для определения основного времени при сверлении, зенкеровании и развертывании необходимо правильно учитывать величину врезания, подвода и перебега (рис. 82).

Рис. 82. Схемы для определения длины прохода инструмента при обработке отверстий

36.Растачивание основных отверстий (определяющих конструкцию детали) осуществляется на горизонтально-расточных, координатно-расточных, радиально-сверлильных, карусельных и агрегатных станках, многоцелевых обрабатывающих центрах, а также, в некоторых случаях, и на токарных станках. Растачивание позволяет исправить направление оси отверстия, обеспечить большую точность, получить меньшую шероховатость по сравнению со сверлением и зенкерованием. Для достижения точного положения оси отверстия относительно баз и точности геометрической формы (овальность, конусность) применяют тонкое алмазное растачивание. Чаще всего алмазное растачивание применяют как окончательный вид обработки, особенно для деталей, изготовленных из цветных металлов и сплавов из малоуглеродистых сталей. Это объясняется тем, что при обработке таких материалов шлифованием круги быстро засаливаются, а поверхности деталей шаржируются абразивными зернами, что, в свою очередь, ухудшает эксплуатационные свойства. Существуют два основных способа растачивания отверстий: - растачивание, при котором вращается заготовка (на станках токарной группы), и - растачивание, при котором вращается инструмент (на станках расточной группы). Наиболее простая и распространенная схема растачивания – обработка отверстий резцом, консольно закрепленным в суппорте станка (рис. 48 а, б, в, г). При обработке отверстии диаметром более 150 мм применяют державочные резцы (рис. 48 д, е). Эти схемы обработки являются типичными для токарных станков.

Рис. 48. Обработка отверстий расточными резцами

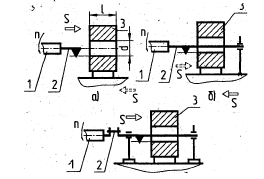

На горизонтально-расточных станках растачивание отверстий производится консольными оправками (рис. 74, а), борштангами-скалками с использованием опоры задней стойки (рис. 74, б) и в кондукторах при шарнирном соединении расточных оправок со шпинделем станка (рис. 74, в).

Рис. 74. Схемы растачивания отверстий на горизонтально-расточных станках: а – консольными оправками; б – борштангами с опорой на заднюю стойку; в – борштангами, установленными в кондукторе |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 504. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |