Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

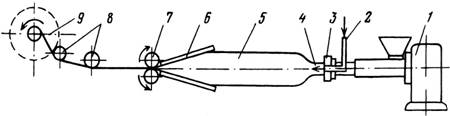

Методы переработки пластмассЭкструзия Экструзия представляет собой технологический процесс, заключающийся в продавливании полимерного расплава через калибрующее отверстие, имеющее профиль, соответствующий профилю изготавливаемого изделия. Такой процесс позволяет производить изделия непрерывно. Основным устройством экструзионного агрегата является червячный экструдер. Одночервячный эструдер (рис.1.2), включает в себя цилиндрический корпус 2, обогреваемый нагревателями 3. Внутри корпуса расположен червяк 4, приводимый во вращение от электродвигателя 7 через редуктор 6. Редуктор служит для ступенчатого регулирования частоты вращения червяка. Полимерный материал в виде гранул или порошка поступает через бункер 5 в цилиндр экструдера. Продвижение материала вдоль экструдера происходит за счет захвата его витками червяка. По мере продвижения происходит разогрев материала как за счет теплоты, поступающей от нагревателя, так и за счет теплоты внутреннего трения. Расплавленный материал выдавливается в формующую головку, которая крепится к фланцу 1.

Рис.1.2 Схема одночервячного экструдера 1 – фланец для крепления формующей головки; 2 –корпус; 3 – нагреватель; 4 – червяк; 5 – бункер для загрузки сырья; 6 – редуктор; 7 – электродвигатель главного привода Формующие головки, применяемые при экструзии, представляют собой профилирующий инструмент, придающий струе полимера, выдавливаемого из головки, необходимую форму. Соответственно различают головки круглые, кольцевые, щелевые и фасонные. Наиболее распространенными изделиями, полученными методом экструзии, являются пленки, листы, трубы.  Пленки изготавливают одним из следующих способов: экструзией рукава с последующим его раздувом; поливом экструдируемой заготовки на холодный барабан или охлаждающие валки; поливом в водяную ванну. Наиболее распространенным методом является метод производства рукавных пленок экструзией с раздувом. Для получения рукава (рис.1.3) используется экструдер 1 с кольцевым формующим каналом, из которого выдавливается расплав полимера в виде тонкостенной трубы 4. Далее эта труба подвергается растяжению за счет нагнетания в нее сжатого воздуха через устройство 2, в результате чего образуется рукав 5. Сохранение цилиндрической формы и постоянства толщины пленочной заготовки достигается быстрым и равномерным охлаждением трубы 4 воздухом, поступающим через кольцо 3.

Рис. 1.3 Схема получения рукавной пленки методом экструзии с раздувом 1- экструдер; 2 – подача сжатого воздуха; 3 – кольцо воздушного охлаждения; 4 – тонкостенная труба; 5 – рукав; 6 - направляющие щеки; 7 – сжимающие валки; 8 – натяжные ролики; 9 – намоточное устройство Заданные толщина и ширина пленки обеспечиваются путем регулирования продольной вытяжки и степени раздува рукава (за счет изменения давления воздуха в нем). Трубы изготавливают из термопластов на агрегатах, состав которых входят одно или двухчервячный экструдер, снабженный кольцевой формующей головкой; калибрующее и тянущее устройства; автоматические пилы для разрезания непрерывной трубы на мерные куски, а также устройства для укладки и намотки труб. Формующие головки (рис. 1.5) для производства труб имеют сложную конструкцию.

Рис. 1.5 Схема головки для экструзии труб 1 – зона «успокоения» потока; 1 – дорнодержатель; 3 – корпус; 4 – дорн; 5 – мундштук; 6 – центрирующий винт; 7 – головка дорна; 8 – нагреватель; 9 – резьба для присоединения головки к экструдеру

Это обусловлено необходимостью размещения внутри головки дорна, предназначенного для образования непрерывной полости внутри трубы. Для обеспечения заданного диаметра трубы через дорн подается сжатый воздух.

Литье под давлением Литье под давлением в основном применяется для изготовления изделий из термопластов. Поэтому литьевые машины часто называют термопластавтоматом. Конструкция схема термопластавтомата приведена на рис. 1.6. Полимерные гранулы или порошок поступают из бункера 7 в пластикационный (инжекционный) цилиндр 6 литьевой машины. Здесь материал прогревается при помощи нагревателей 11 до вязкотекучего состояния и перемещается вращающимся червяком 5. Червяк может не только вращаться, но и совершать возвратно-поступательные движения за счет изменения давления в гидравлическом цилиндре 10. При таком движении вязкотекучая полимерная композиция нагнетается в литьевую форму 1. Затвердевая, материал приобретает конфигурацию внутренней полости формы, после чего, форму раскрывают и выталкивают готовое изделие.

Рис. 1.6 Схема термопластавтомата 1 – форма; 2 – изделие; 3 – литниковый канал; 4 – литниковая втулка; 5 – червяк; 6 – пластикационный цилиндр; 7 – бункер; 8 – привод; 9 – редуктор; 10 – гидроцилиндр; 11 – нагреватель Литье под давлением является высокопроизводительным процессом, позволяющим в течение нескольких секунд, получать одновременно одно или несколько изделий сложной конфигурации. Наиболее часто литьем под давлением можно изготавливать изделия из термопластов – полистирол, полиметилметакрилат, полиолефинов.

Формование Все методы формования изделий из листовых заготовок основаны на нагреве последних до температуры размягчения и приложении усилий, заставляющих разогретый лист принять нужную конфигурацию. Поэтому эти методы называют термоформованием или компрессионным формованием. Создание необходимого усилия может осуществляться одним из следующих методов: штампованием, пневмоформованием и вакуумформованием. Штампованиевключает в себя разогрев лист 3 до температуры размягчения, закрепление его в прижимной раме 4 и последующее сжатие между матрицей 1 и пуансоном 2 (рис.1.7).

Рис.1.7 Схема штампования 1 – матрица; 2 – пуансон; 3 – лист термопласта; 4 – прижимная рама; 5 – отверствие для выхода воздуха Пневмоформование осуществляется под действием подогретого сжатого воздуха на закрепленный по контуру и нагретый до высокоэластичного состояния лист. Вакуумформованиеотличается тем, что усилие формование создается за счет разности между атмосферным давлением и разрежением, создаваемым в пространстве между листом и поверхностью формы. Этими методами традиционно перерабатывают полиметилметакрилат, полистирол и его сополимеры, полиэтилен и поливинилхлорид т.п. Ротационным формованием изготавливают полые изделия из термопластичных порошков или паст. Процесс, включает в себя загрузку материала в полую металлическую герметично закрывающуюся форму. Форма нагревается до температуры плавления порошкообразного сырья. Одновременно производят вращение формы в одной или двух взаимно перпендикулярных плоскостях. Это приводит к равномерному распределению и выравниванию состава материала по всей внутренней поверхности формы. Затем отформованное изделие охлаждается и извлекается из формы. Ротационное формование применяют для переработки полистирола, полипропилена, поликарбоната. Из полиэтилена получают емкости объемом до 7,25 м3, диаметром до 2 м и высотой до 4,5 м. СВАРКА ПЛАСТМАСС

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 258. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |