Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Способ предложен в 1958 году учеными МВТУ им. Н.Э. Баумана под руководством академика Николаева Г.А.Основными достоинствами ультразвуковой сварки пластмасс являются: возможность получения соединений в труднодоступных местах; возможность получения неразъемных соединений при сварке жестких пластмасс на большом удалении от точки ввода ультразвуковой энергии; возможность сварки по поверхностям, загрязненным различными продуктами; локальное выделение тепла в зоне сварки, что исключает перегрев пластмассы (как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.); быстрота нагрева материала до температуры вязкотекучего состояния (время нагрева исчисляется секундами и долями секунды). Сущность и схемы процесса Способ ультразвуковой сварки пластмасс заключается в следующем. Электрические колебания ультразвуковой частоты (18 -–50 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя - 2, вводятся в свариваемый материал - 5 с помощью продольно–колеблющегося инструмента-волновода - 4, расположенного перпендикулярно свариваемым поверхностям (Рис. 2.16).

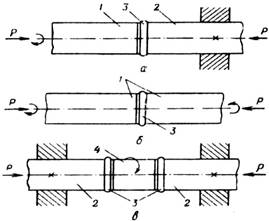

Рис. 2. 16 Схема ультразвуковой сварки пластмасс Часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре 6, обеспечивается статическим давлением Рст рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие F. Возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления Рст обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют вдоль одной линии: перпендикулярно к свариваемым поверхностям. Такая схема применяется для ультразвуковой сварки пластмасс в отличие от сварки металлов, где механические колебания действую в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним.  По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится: на контактную и передаточную. Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний в свариваемых материалах. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить, лишь на малом удалении от плоскости ввода колебаний. Сварка по такой схеме называется контактной ультразвуковой сваркой. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинилхлорид, а также пленок и синтетических тканей небольшой толщины – от 0,02 мм и до 5 мм. При этом наиболее распространены соединения внахлестку (Рис.2.17)

Рис. 2.17 Варианты технологических схем УЗС пластмасс. Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на больших расстояниях от поверхности вода механических колебаний. Сварка по такой схеме называется передаточной ультразвуковой сваркой. В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, полиамиды и др. Наиболее распространены стыковые и тавровые соединения. По принципу дозирования вводимой механической энергии ультразвуковая сварка подразделяется на сварку с фиксированным временем протекания ультразвукового импульса, сварку с фиксированной осадкой, сварку с фиксированным зазором. В зависимости от характера перемещения волновода относительно изделия ультразвуковая сварка разделяется на прессовую и непрерывную. Прессовая сварка выполняется за одно движение волновода и применяется как для контактной, так и для передаточной сварки. С помощью контактной прессовой сварки получают точечные, прямолинейные и замкнутые швы различного контура (например, в виде окружности, эллипса, квадрата, треугольника и т.п.) в зависимости от формы рабочего торца волновода. Непрерывная сварка обеспечивает получение непрерывных протяженных швов за счет относительного перемещения волновода и свариваемого изделия и применяется для изготовления изделий из полимерных пленок и синтетических тканей: мешков, непромокаемой одежды, фильтров и т.д. Параметры режима Основными параметрами ультразвуковой сварки, характеризующими выделение энергии в зоне соединения, являются: амплитуда колебаний рабочего торца волновода А (мкм); частота колебаний f (кГц); продолжительность ультразвукового импульса t (с) или в случае непрерывной сварки – скорость сварка V св (м/с); сварочное статическое давление Рст (Па) или усилие прижатия F (Н) волновода к материалу. Дополнительные параметры режима сварки – размеры, форма и материал опоры и волновода, материал теплоизолирующих прокладок, температура предварительного подогрева. Основные параметры режима взаимосвязаны. Время, необходимое для сварки, зависит от амплитуды колебаний и сварочного давления. При более высоких амплитудах необходимые свойства сварных соединений могут быть достигнуты при меньшем времени сварки и наоборот. Определяющим параметром режима ультразвуковой сварки является амплитуда колебаний рабочего торца волновода, которая выбирается в пределах 30 -–70 мкм. Оптимальному значению амплитуды соответствует максимальная прочность и наилучшее качество сварного соединения. Амплитуда колебаний, необходимая для обеспечения качественной сварки, связана с величиной сварочного давления и, кроме того, зависит от геометрических размеров свариваемых деталей, типа свариваемых полимеров и опоры, определяющих распределение характеристик звукового поля. Оптимальные параметры режима сварки зависят от свойств свариваемого материала, толщины и формы изделия и других факторов и устанавливаются в каждом конкретном случае экспериментально применительно к реальным изделиям. Оборудование для сварки пластмасс ультразвуком включает: –Сварочный узел, включающий в себя: преобразователь энергии, который может быть магнитострикционным (рис. 2.18), или пьезоэлектрическим (рис. 2.19); трансформатор упругих колебаний, являющимся согласующим акустическим элементом между волноводом и преобразователем; волновод–инструмент, через рабочий торец которого ультразвук вводится в свариваемое изделие; механизм давления, обеспечивающий сжатие свариваемого материала между волноводом и опорой;–вспомогательные устройства, обеспечивающие транспортирование материала; станину, предназначенную для размещения названных выше элементов и узлов; блок управления служащий для контроля и управления процессом сварки.

Рис. 2.18 Схема магнитострикционного сварочного узла. 1 – трансформатор колебаний; 2 – магнитострикционный преобразователь Сварочный узел является электромеханической системой. Эта система служит: для преобразования электрической энергии в механическую; передачи этой энергии в зону сварки; концентрирования энергии и получения необходимой амплитуды колебаний волновода. Система должна работать с максимальным к.п.д. на резонансной частоте независимо от изменения сопротивления нагрузки. Преобразование электрических колебаний в механические при ультразвуковой сварке осуществляется магнитострикционным преобразователем и основано на магнитострикционном эффекте. Последний заключается в том, что при пропускании через обмотку стержня, выполненного из ферромангнитного материала, переменного тока высокой частоты происходит изменение размера стержня с частотой, равной частоте тока. Магнитострикционные преобразователи изготавливают из ферромагнитных материалов, никеля, пермендюра марок К49Ф5 и К65, альфера марок Ю14 и Ю12. Для уменьшения потерь на вихревые токи преобразователь (пакет) собирается из пластин толщиной от 0,1 до 0,2 мм. В ультразвуковых сварочных машинах используют преобразователи типа ПМС, работающие на частотах 18–- 25 кГц.

Рис. 2.19 Схема пьезоэлектрической акустической системы

Трансформатор упругих колебаний является промежуточным звеном между преобразователем и волноводом и служит для согласования параметров преобразователя и нагрузки, а также для увеличения амплитуды колебаний на его выходном торце. В большинстве случаем используются ступенчатые трансформаторы, имеющие наибольший коэффициент усиления (отношение амплитуды на выходе к амплитуде на входе). Трансформатор колебаний имеет на выходном торце резьбовое отверстие для присоединения к нему волновода, что позволяет путем смены волноводов сваривать на одной установке изделия различной конфигурации. Волновод предназначен для усиления амплитуды колебаний выходного торца трансформатора и передачи механической энергии от последнего к нагрузке (к месту сварки). Материал, предназначенный для изготовления волноводов и трансформаторов упругих колебаний, должен обладать хорошими упругими свойствами, низким коэффициентом затухания, высокой усталостной прочностью, хорошей обрабатываемостью резанием и невысокой стоимостью. К таким материалам относятся алюминиевые и титановые сплавы, а также стали 30ХГСА, 45 и 40Х. Трансформатор упругих колебаний соединяют с магнитострикционными преобразователями преимущественно с помощью пайки. Широкое применение для этой цели получили высокотемпературные припои на основе серебра, меди и других металлов. Усиление амплитуды колебаний достигается использованием сужающихся по определенному закону волноводов (рис.5.28). Для сварки в основном применяются волноводы четырех типов: цилиндрические (ступенчатые), экспоненциальные, катеноидальные и конические волноводы с точечной, ножевой (прямоугольной), контурной излучающей поверхностью.

Рис. 2.19 Волноводы для ультразвуковых сварочных головок а) ступенчато-цилиндрический, б) экспоненциальный, в) катеноидальный, в) конический. Современные ультразвуковые сварочные машины можно классифицировать по следующим признакам: –- по видам свариваемых соединений – на машины для точечной, многоточечной, контурно–рельефной, шовной и шовно - шаговой сварки; - по степени автоматизации – на автоматы, полуавтоматы и машины с ручным управлением основными и вспомогательными операциями; - по назначению – универсальные машины общего назначения, позволяющие производить сварку широкой номенклатуры изделий, и специализированные машины; по характеру установки машины – на стационарные и переносные. Универсальная стационарная сварочная машина типа МТУ–1,5– (рис. 2.20).

Рис. 2.20 Ультразвуковая сварочная машина МТУ-1,5

Разработана во ВНИИЭСО и серийно выпускается Калининградским заводом «Электросварка». Она предназначена для точечной и контурной ультразвуковой сварки изделий из полимерных материалов. На машине можно получать нахлесточные, тавровые и угловые соединения изделий различной конфигурации из полистирола полиамидов, капрона, полиметилметакрилата, полиэтилена. Машина состоит из сварочного устройства и источника питания – ультразвукового генератора УЗГ5–1,6/22 или УЗГ 13–1,6. Электрическое устройство включает в себя регулятор цикла сварки (РЦС) и элементы, обеспечивающие включение, сигнализацию и защиту сварочного устройства. Регулятор цикла сварки обеспечивает автоматическое управление машиной по следующему циклу: опускание сварочного узла; включение и выключение ультразвуковых колебаний; дополнительное сжатие и выдержка изделия под давлением без действия ультразвуковых колебаний; подъем сварочного узла. В машине предусмотрена возможность работы по сложной циклограмме приложения сварочного (от 80 до 400Н) и проковочного усилия с увеличением последнего после окончания воздействия ультразвуковых колебаний от 160 до 800Н. Мощность преобразователя 1,5 кВт, частота 22 кГц, материал –- пермендюр. Охлаждение -– водяное. Привод механизма давления – пневматический. Время сварки регулируется от 0,1 до 10 с. Масса машины (с генератором) - 445 кг. Стационарная полуавтоматическая машина модели УПШ–12 разработана в МВТУ им. Н.Э. Баумана и предназначена для сварки синтетических тканей из лавсанового, полипропиленового и капронового волокон толщиной от 100 до 1000 мкм (рис. 2.21).

Рис. 2.21 Машина для сварки пленочных полимерных материалов и синтетических тканей УПШ-12

Особенность машины УПШ–12 состоит в том, что для повышения прочности сварного соединения за волноводом установлен прокатывающий ролик, укрепленный на кронштейне станины. Вследствие того, что ткани имеют большую теплоемкость и малый коэффициент теплоотдачи, сварной шов подходит к ролику еще не остывшим, поэтому прокатка происходит при повышенной температуре. Установка комплектуется никелевым преобразователем мощностью 0,4 кВт с частотой 22 кГц, работающим от ультразвукового генератора УЗГ3–0,4. Скорость перемещения ткани до 0,07 м/с, статическое усилие прижима до 300 Н. Ультразвуковые генераторы предназначены для питания магнитострикционных или пъезокерамических преобразователей сварочных машин током повышенной частоты (20–60 кГц). Основными электрическими характеристиками ультразвуковых генераторов являются следующие параметры: рабочий диапазон частот; выходная мощность и напряжение, согласованность генератора с нагрузкой; режим работы. Частота переменного тока генератора должна совпадать с собственной частотой колебательной системы сварочного узла, для чего существует плавное или ступенчатое регулирование частоты генератора. Для ультразвуковых генераторов промышленного назначения выделен ряд диапазонов из которых, для ультразвуковой сварки, используются в настоящее время следующие:

18± 1,35 кГц; 22 ± 1,65 кГц; 44± 4,4 кГц; 66 ± 6,6 кГц.

Выбор выходной мощности генератора зависит, прежде всего, от необходимых для сварки размеров рабочего торца волновода. Ориентировочно она может быть определена из следующих данных: Рабочая поверхность волновода (площадь сварки), мм2 12 60 150 250 400 600 Выходная мощность генератора, кВт 0,25 0,40 1,00 1,60 2,50 4,00 По ГОСТ 9865-68 установлен следующий ряд номинальных мощностей: 0,04; 0,063; 0,1; 0,25; 0,4; 0,63; 1,0; 1,6; 2,5 4,0; 6,3; 10,0 кВт. Для сварки синтетических тканей используются генераторы мощностью от 0,04 до 0,63 кВт, а для сварки объемных деталей из пластмасс – мощностью от 0,4 до 2,5 кВт. Напряжение на выходе генератора регламентировано и может быть определено из следующих данных: Мощность преобразователя, кВт 0,1 0,25–0,63 1,0–1,6 2,5 Напряжение на обмотке, В 55 110 220 440 В настоящее время выпускаются генераторы типов УЗГ 3-0,4; УЗГ 3-4; УЗГ 3-10, УЗГ5-1,6/22. Сварка пластмасс трением

Сущность и схемы процесса Сварка трением основана на превращении механической энергии трения в тепловую. Процесс состоит из двух стадий: нагрева и осадки. На стадии нагрева детали приводят в соприкосновение друг с другом за счет приложения давления и осуществляют их взаимное перемещение. Процесс сварки происходит за счет действия давления и высоких скоростей перемещения трущихся тел в результате которого, происходит разрушение микронеровностей в зоне контакта, выделение тепла и образование очагов схватывания. В конце процесса устанавливается равномерный режим нагрева и оплавления, сопровождающийся адгезией по всей трущейся поверхности (рис. 2.22)

Рис.2.22 Схема процесса сварки трением

В зависимости от условий нагрева свариваемых поверхностей сварку трением проводят по трем схемам: вращением свариваемых деталей или промежуточного элемента – сварка вращением; вибрацией свариваемых деталей или промежуточного элемента – сварка вибротрением. Сварка трением может применяться практически для всех термопластов: полиолефинов, полиамидов, полиметилметакрилата, полистирола и др. Ее отличают большая скорость соединения, простота конструкции оборудования, локальный разогрев, предотвращение окисления расплава, отсутствие необходимости предварительной очистки поверхностей.

Технология и параметры режима сварки Известно, что мощность трения прямо пропорциональна скорости вращения, контактному давлению, коэффициенту трения и радиусу трущихся поверхностей. Из этого следует, что на стадии нагрева основными технологическими параметрами режима сварки трением являются скорость вращения и давление. На стадии осадки, как и при сварке нагретым инструментом, основным параметром режима является давление осадки. Скорость вращения и давление при нагреве являются взаимосвязанными параметрами и выбираются так, чтобы за время нагрева не произошло местных перегревов и деструкции материала в зоне сварки. Обычно время составляет 3-25 с. Для кристаллических полимеров с узким интервалом температур плавления оно может быть уменьшено до 0,5-1 с. При этом скорость вращения в зависимости от свариваемых материалов и геометрии деталей может изменяться в широких пределах: от 0,15 до 3 м/с. Давление на стадии осадки выбирают меньшим, чем при сварке нагретым инструментом, так как загрязнения и оксидные пленки при сварке трением удаляются из сварочной зоны еще на стадии нагрева. Кроме того, в этом случае оказывается большей и глубина плавления. Обычно давление осадки составляет 0,07-1,4 МПа.

Оборудование для сварки трением Сварку трением путем вращения осуществляют на различных металлообрабатывающих станках (токарных, сверлильных, фрезерных) и на специальных сварочных машинах. Могут использоваться машины типа МСТ, предназначенные для сварки металлических деталей. Все установки, применяемые для сварки трением вращения, состоят из привода вращения, механизма для остановки вращения изделия, механизма создания осевого давления, зажимного приспособления, системы, воспринимающей осевое усилие, аппаратуры управления. Остановка вращения шпинделя осуществляется применением фрикционно-тормозного механизма. Механизм для создания осевого усилия выполняется пружинным, пневматическим или гидравлическим. Осевое усилие воспринимается упорными или радиально-упорными подшипниками.

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 300. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |