Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Основні вузли верстата та їх конструктивні особливості

Ткарні патронно-центрові верстати з ЧПУ використовують для обробки центрових деталей типу тіл обертання з відношенням довжини до діаметра більше п'яти, а також штучних заготовок, що закріплюються в патроні. У випадку застосування промислових роботів операції завантаження верстата можуть бути легко автоматизовані. Інструментальні налагодження верстатів в основному забезпечують технологічні потреби при обробці різноманітних деталей типу тіл обертання. Включення таких верстатів до складу ГВС не представляє особливих труднощів. Токарний верстат з ЧПУ мод. 16К20Ф3 (рис. 1.1) призначений для токарної обробки (в один або кілька проходів у замкнутому напівавтоматичному й автоматичному циклі) зовнішніх і внутрішніх поверхонь деталей типу тіл обертання зі східчастими профілями, включаючи нарізування різьб. Верстат має підвищений клас точності П. Точність обробки відповідає 6...7 квалітетам.

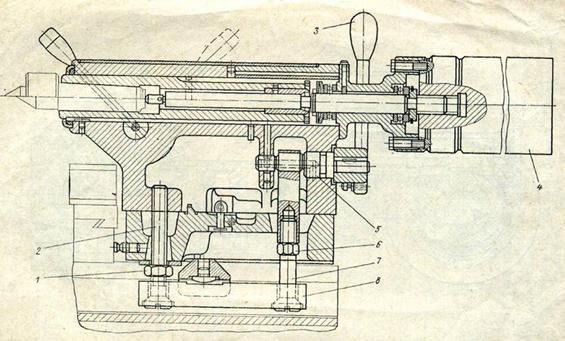

Рисунок 4.1 - Шпиндельна бабка (розгортка).

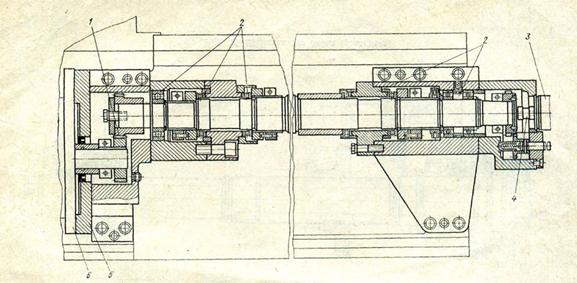

Рисунок 4.2 - Привод повздовжнього переміщення супорту.

Привод поздовжнього переміщення супорта (рис. 4.2) містить у собі кулькову гвинтову передачу (діаметр 63 мм, крок 10 мм), опори 2 гвинта, редуктор 1 (передатне відношення 1:1), електродвигун 6 постійного струму й датчик 3 зворотного зв'язку, пов'язаний із гвинтом за допомогою муфти 4. Якщо верстат оснащений частотно-регульованим асинхронним двигуном, то встановлюють редуктор з передатним відношенням 1:2, а датчик зворотного зв'язку вбудовують в електродвигун. Зазор у зубчастому зачепленні редуктора вибирають переміщенням перехідної плити 5 (із установленим на ній електродвигуном) щодо корпуса редуктора.

Привод поперечного переміщення супорта (рис. 4.3) містить у собі кулькову гвинтову передачу (діаметр 40 мм, крок 5 мм), опори 1 гвинта; редуктор 2 (передатне відношення 1:1), електродвигун 5 постійного струму й датчик 4 зворотнього зв'язку, з'єднаний із гвинтом за допомогою пружної муфти 3. Якщо верстат оснащений частотно-регульованим асинхронним двигуном, то датчик зворотного зв'язку вбудовують в електродвигун. Зазор у зубчастому зачепленні вибирають вертикальним зсувом плити 6 (із установленим на ній електродвигуном) .

Рисунок 4.3 - Привод поперечного переміщення супорту.

Шестипозиційну револьверну головку (рис. 4.4) з горизонтальною віссю обертання встановлюють на поперечній ползушці. В інструментальній головці кріплять шість різців-вставок або три інструментальних блоки. Інструментальну знімну головку монтують на вихідному валу 5 і жорстко зв'язують із рухливим елементом 6 плоскозубчастої муфти. Поворот револьверної головки провадять у такий спосіб: від електродвигуна 2 (через черв'ячну передачу) обертання передається на вал 7 кулачкової напівмуфти 8, що

Рисунок 4.4 - Шостипозиційна револьверна головка.

Задню бабку (рис. 4.5) кріплять на станині за допомогою рукоятки 3, ексцентрикового вала 5, планки 8 і системи ричагів. Силу притиску задньої бабки до станини регулюють гвинтами 7 і 2 (при відпущених контргайках 6 і 1), змінюючи положення притискної планки 8. Піноль переміщюють вручну (за допомогою маховика) або використовуючи електромеханічний привод 4.

Рисунок 4.5 - Задня бабка.

Порядок роботи верстата. Перед початком роботи включають верстат і перевіряють положення й надійність кріплення кулачків аварійного обмеження ходу на поздовжній і поперечній лінійках, а також положення й надійність кріплення задньої бабки Перевіривши роботу верстата в ручному режимі й переконавшись у її правильності, включають автоматичний цикл — обхід контуру на холостому ходу (без установки заготовки). При нормальній роботі верстата обробляють по КП першу деталь, заміряють її, за допомогою ПЧПУ коректують КП.

Монтаж верстата

Точность и надежность собранного станка с ЧПУ зависят от монтажа. Монтаж следует выполнять в соответствии стребованиями чертежей и руководствами на станок и устройство ЧПУ. Для защиты от внешних вибрационных возмущений оборудование с ЧПУ необходимо монтировать на фундаменте или виброизоляционных опорах. Согласно установочному чертежу укладывают на полу или в специальные каналы гидроразводку от насосной станции, трубы, бронированные шланги с электрожгутами и т. п. Установка верстата на фундамент впливає на основні показники його працездатності. Найпоширеніша установка верстатів на фундаменти трьох видів (рис. 4.6): бетонні підлоги першого поверху (загальна плита цеху); стовщені бетонні стрічки (стрічкові фундаменти); спеціально проектовані масивні фундаменти (індивідуальні або групові), фундаменти звичайного типу ( що опираються на природну основу), пальові й віброізольовані (на гумових ковриках або пружинах). Верстати на фундаментах (рис. 4.7) установлюють: із кріпленням анкерними болтами - на клинах із заливанням опорної поверхні станини цементним розчином або на регульованих опорних елементах (гвинтових або клинових) без заливання; без кріплення болтами із заливанням опорної поверхні станини цементним розчином; без кріплення болтами й без заливання на твердих металевих регульованих опорних елементах; на пружних (зокрема, на гумовометалічних) опорах.

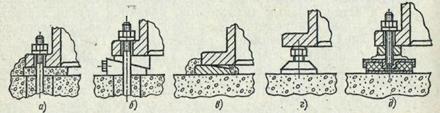

Рисунок 4.6 - Фундаменти під верстати: а — підлога (загальна плита); б — стрічковий (перетин у площині, перпендикулярної до осі стрічки); в — звичайного типу; г — пальовий; д — на гумових ковриках; е — на пружинах.

Рисунок 4.7 - Установка верстатів на фундаментах: а, в — із заливанням опорної поверхні станини цементним розчином; б — без заливання розчином (із кріпленням болтами); г — на твердих регульованих опорах; д - на гумовометалічних опорах (без кріплення болтами).

Зазначену установку верстатів можна розділити на тверду й пружну. До твердої відносять установку верстата на тверді (металеві) опори із кріпленням або без кріплення, у яких фундаментом служить плита або бетонний блок, що опирається на природну основу або перекриття. До пружного відносять всі види установки верстата на пружних опорах і установки на твердих опорах, у яких фундаментом служить бетонний блок, що опирається на пружні опорні елементи (гумові коврики, пружини й т.п.).

4.2.2 Випробування верстатів і перевірка їх на точність

Кожний верстат після виготовлення або ремонту повинен задовольняти певним технічним умовам. Відповідно до діючих загальних технічних умов приймальні випробування верстатів повинні включати: а) випробування верстата на холостому ходу, перевірку роботи механізмів і перевірку паспортних даних; б) випробування верстата в роботі під навантаженням, а спеціальних верстатів — і на продуктивність; в) перевірку верстата на геометричну точність, шорсткість поверхні й точність оброблюваної деталі; г) випробування верстата на твердість; д) випробування на вібростійкість при різанні. Випробування верстата повинні проводитися в зазначеній послідовності. Перевірку шорсткості поверхні й точності оброблюваної деталі допускається проводити одночасно з випробуванням верстата в роботі й до перевірки геометричної точності. Перевірка верстатів на точність полягає в перевірці їх геометричної точності, шорсткості поверхні й точності обробки. При перевірці на геометричну точність потрібно перевірити прямолінійність напрямних, площинність столів; горизонтальність або вертикальність установки стійок, що направляють, колон і плит; положення й точність обертання шпинделів; паралельність або перпендикулярність осей між собою або відповідними напрямними; погрішності ходових гвинтів, ділильних пристроїв і т.д. Геометричну точність перевіряють у відповідності зі стандартом для даного типу верстатів. Одних геометричних перевірок для верстатів недостатньо, тому що при цьому враховують (або недостатньо враховують) твердість деталей верстата, якість їх обробки й складання, не говорячи вже про вплив твердості системи верстат - пристосування - інструмент - заготовка на точність обробки. Державними

4.2.3 Особливості монтажа систем числового програмного управління

Монтаж системи керування на базі числового програмного управління (ЧПУ) або програмувальних контролерів (ПК) містить у собі два етапи: 1) монтаж елементів і блоків системи; 2) з'єднання системи й об'єкта керування. Системи ЧПУрозміщають у спеціальних шафах, де здійснюють їх складання й монтаж. На верстатобудівний завод і тим більше на завод-споживач верстатів пристрої ЧПУ (ПЧПУ) надходять у зібраному виді. В окремих конструкціях блоки системи ЧПУвбудовують безпосередньо у верстат. Шафу з ЧПУ монтують після установки й вивірки технологічного встаткування на віброізолюючі опори відповідно до настановного креслення. ПЧПУ й пульти керування зв'язують із верстатом за допомогою відповідних з'єднувачів відповідно до монтажної схеми. Проводи живлення ПЧПУ приєднують до трифазної чотирьохпровідної мережі змінного струму напругою 380 В и частотою 50 Гц. Рекомендується підключати ПЧПУ до окремого фідера. Для ПЧПУ припустиме коливання напруги в межах 362... 408 В и частоти в межах 49...51 Гц. Для охолодження ПЧПУ доцільно використовувати індивідуальну приточно-витяжну вентиляцію. ПК поставляють на завод-виготовлювач верстатів у вигляді вузлів. В одному випадку плати процесора й запам'ятовувального пристрою поставляють окремо від конструктивного елемента і їх складання здійснюють безпосередньо на місці складання (для полегшення процесу складання на конструкції ПК нанесене маркування місць розміщення різних плат); в іншому випадку плати процесора ПК розміщають у конструктивному елементі на заводі-виготовлювачі. ПК і процесор поставляють споживачеві в зібраному виді. Сам ПК монтують у шафі системи керування, де встановлюють і з'єднують його основні модулі. Можливий дистанційний монтаж, коли силові елементи й пристрої з'єднання встановлюють в іншій (стосовно процесора) шафі. Наступний етап монтажу системи керування складається в з'єднанні ПК із електроустаткуванням верстата. Він містить у собі з'єднання датчиків і виконавчих елементів із пристроєм зв'язку логічної частини системи керування й електродвигунів - із силовою частиною. У конструкції пристрою зв'язку передбачають спеціальні затискачі для монтажу проводів, що йдуть від електроустаткування. Силову частину системи керування- монтують аналогічно релейно-контактним системам.

4.2.4 Монтаж гідро- і пневмообладнання верстата

Перед монтажом гидросистемы необходимо удалить деревянные заглушки из труб и штуцеров, очистить их, а затем прокачать через них масло. По окончании монтажа все гадростистемь заполняют маслами и другими жидкостями. Отфильтрованное масло заливают через батистовую салфетку. В емкасть станка заливают СОЖ, заполняют маслом все места групповой и индивидуальной смазки в соответствии с эксплуатационной документацией, после чего проверяют герметичность трубных соединений. При монтажі гідро- і пневмообладнання верстатів рекомендується виконати наступні роботи: перевірити правильність гідросистеми за гідравлічною схемою, що знаходиться в паспорті верстата, звернувши особливу увагу на відповідність змонтованої апаратури пропонованим вимогам, правильність її установки й приєднання до трубопроводу; забезпечити герметичність з'єднань - додатково затягти нарізні сполучення, змінити ущільнення або (при необхідності) замінити негерметичне з'єднання; перевірку виконати при максимальному тиску мастила; перевірити роботу гідросистеми обладнання на холостому ходу й у налагоджувальному режимі; при замічених неполадках необхідно виявити за гідравлічною схемою апарат (апарати), несправність якого може з'явитися причиною неполадки, уважно його оглянути, перевірити в роботі й при необхідності виправити; гідросистему варто перевіряти послідовно по переходах циклу, поки не буде перевірена (виправлена) вся її схема; внутрішні поверхні гідробаків ретельно очистити від бруду, промити гасом і протерти (наявність волосків і очесів від дрантя на поверхні неприпустимо); ретельно перевірити стан заливних і повітряних фільтрів; залити в баки чисте, попередньо профільтроване мастило; перевірити стан блокувань і положення всіх механізмів, що приводяться гідро- або пневмоприводом, щоб уникнути їх мимовільного переміщення при пробному пуску; змазати тертьові поверхні гідрофіцированих механізмів; перевірити (у поштовховому режимі) напрямок обертання валів електродвигунів і насосів кожної станції; заповнити мастилом трубопроводи (шляхом короткочасного включення насосної установки), при цьому напрямні розподільники й розподільні гідропанелі перемикати вручну; щоб уникнути підсмоктування повітря періодично в міру заповнення трубопроводу доливати мастило в гідробак за допомогою насоса; повітря з гідросистеми випускати не рідше чим через 4 години після заповнення її мастилом (протягом зазначеного часу електродвигуни насосів повинні бути відключені); запобіжні клапани настроїти на мінімальний тиск щоб уникнути розчинення повітря в мастилі.

Особливості монтажу пневмосистеми приводів верстатів, ПР і вимірювальних пристроїв.Для нормальної роботи пневмопривода потрібна подача стисненого повітря зтемпературою від 0 до 60°С и ступенем очищення не нижче 10-го класу. Повітря повинно бути насичене мастилом (2...4 краплі на 1 м3 вільного повітря). Звичайний тиск повітря становить 0,4...0,6 МПа. Монтаж пневмоприводів варто здійснювати в такий спосіб: повітропроводи, що відводять, приєднати до циліндрів і інших споживачів зверху щоб уникнути влучення вологи; повітропровід від установки для осушки повітря до групового фільтра й від останнього до фільтра тонкого очищення змонтувати з нахилом убік, протилежну напрямку потоку повітря, при цьому відвідні патрубки розташувати нагору від магістралі (таке розташування повітропроводу сприяє збору конденсату у відстійниках і запобігає його пош

4.2.5 Загальні відомості про монтаж електроустаткування верстата

Виконуючи монтаж електроустаткування верстатів з ЧПУ рекомендується враховувати наступне: монтаж, налагодження й експлуатацію електроустаткування повинні здійснювати електрики, що мають кваліфікацію 4-го або 5-го розрядів й кваліфікаційну групу по техніці безпеки не нижче III; у верстатах з ЧПУ потрібно застосовувати тільки мідні проводи з полівінілхлоридною або поліетиленовою ізоляцією; проводи варто прокладати в трубах, металорукавах, гнучких пластмасових трубках і спеціальних коробах; при монтажі потрібно застосовувати проводи різного розцвічення: чорні - для силових ланцюгів; червоні - для ланцюгів керування змінного струму; сині - для ланцюгів керування постійного струму; при монтажі проводів і їх з'єднань варто звертати особливу увагу на схоронність ізоляції (відсутність ушкоджень), якість пайки проводів і приєднання до затискачів; необхідно ретельно контролювати стан джгутів із проводів і наявність маркувань; підлеглі монтажу газові труби перед укладанням варто підганяти по довжині й згинати (по шаблонах) залежно від розташування обладнання й електрошаф; для полегшення протягання джгутів отвір у трубі (після очищення) потрібно злегка змазати солідолом. Силовые шкафы, тиристорные преобразователи, устройства и пульты ЧПУ связывают со станком с помощью соответствующих разъемов со жгутами согласно монтажной схеме.

У верстаті застосована автоматична система змазування шпиндельної бабки. Шестеренний насос всмоктує мастило з резервуара й подає його через сітчастий фільтр до підшипників шпинделя й зубчастих коліс. Приблизно через хвилину після включення головного електродвигуна починає обертатися диск мастиловказівника. Його постійне обертання свідчить про нормальну роботу системи змазування. Зі шпиндельної бабки, мастило через сітчастий фільтр і магнітний патрон зливається в резервуар. У процесі роботи необхідно стежити за обертанням диска мастиловказівника; при його зупинці необхідно відключити верстат і очистити фільтр, промивши його елементи в гасі. Фільтр очищають у міру його засмічення, але не рідше 1 рази на місяць. Щодня перед початком роботи перевіряють рівень мастила по рисці мастиловказівника й при необхідності доливають мастило. Змазування напрямних каретки й станини також здійснюється автоматично від станції С 48-12, установленої на підставі верстата. При включенні насоса мастило під тиском подається (за допомогою шланга) до розподільчої коробки на каретці. Насос включається одночасно із включенням верстата, а надалі по команді від реле часу (з інтервалом 10 - 240 хв). При роботі насоса запалюється сигнальна лампочка. При необхідності можна додатково подати мастило натисканням кнопки «Поштовх змащення». Опори гвинтових пар подачі супорта й кулькову гайку змазують вручну (через маслянку) пластичним мастильним матеріалом. Правильне й регулярне змазування верстата має важливе значення для його нормальної експлуатації.

Налагодження верстата

Налагодження верстата – це підготовка технологічного обладнання та оснастки до виконання певної технологічної операції. Для цього налагоджують кінематичні ланцюги верстата, встановлюють у потрібне положення рукоятки керування коробки швидкостей, коробки подач та інших органів верстата, підбирають та встановлюють змінні зубчаті колеса, копіри, упори та інше. Для більшості металоріжучих верстатів незалежно від їх складності, методика наладки однакова. Вона складається у повідомленні виконавчим органом верстата узгодженим друг з другом рухів для обробки певних деталей. Налагодження верстата потребує розрахунку передаточного відношення органа налагоджування швидкостей ланцюга для отримання заданої частоти обертання шпинделя та передаточного відношення органа наладки ланцюга для здійснення заданої подачі. Наладка токарного верстата з ОСК виконується наладником у такій послідовності: згідно з розробленим технологічним процесом підбирають інструмент, перевіряють правильність виконаної за-точки, надійність кріплення пластинок; різальний інструмент закріплюють у робочих позиціях інструментальної головки; шляхові кулачки встановлюють на поздовжній і поперечній лінійках; встановлюють затискний або повідковий патрон і центри; перевіряють надійність кріплення заготовки, за необхідності кулачки патрона розточують; перевіряють роботоспроможність робочих органів верстата на холостому ходу в ручному режимі; перевіряють справність сигналізації на пульті керування; вводять клавішами керуючу програму в електронну пам'ять пульта; перевіряють правильність складання програми, відпрацьовуючи її без установлення заготовки, у покадрово-му режимі; обробляють пробну заго готову деталь пред'являють у ВТК; наладник інструктує оператора, в його присутності оператор виконує обробку перших 3...5 деталей; якщо оператор досить кваліфікований, то наладку виконує самостійно. Перед початком обробки деталі оператор повинен виконати прив'язку пристрою до параметрів верстата, системи відліку до верстата, інструмента до системи відліку й системи відліку до деталі. Прив'язку пристрою ОСК здійснюють шляхом введення в його пам'ять параметрів верстата в режимах "Введення" (основному) і "Введення констант" (допоміжному). Для введення параметрів необхідно виконати такі операції: натиснути послідовно клавіші 5 Потім, починаючи з натискання клавіші Р (параметри), у такій же послідовності вводяться числові значення решти параметрів. Для індикації параметрів верстата (послідовного введення їх на екран БВСІ) необхідно натиснути клавіші 5 Після кожного натискання клавіші 9 Прив'язку системи відліку до верстата здійснюють шляхом переміщення різцетримача у фіксоване положення. Прив'язку виконують в основному режимі "Ручне керування" і в допоміжному "Вихід у фіксоване положення верстата". Фіксоване положення (ФП) визначається положенням кінцевих вимикачів, змонтованих на супортній групі верстата, і кулачків 1, 2, що знаходяться в пазах лінійок поперечного і поздовжнього переміщен. Кулачки 1 служать для подання команди про попереднє сповільнення швидкості переміщення при підході до ФП, а кулачки 2 - для подання команди про досягнення ФП. Для виходу різцетримача у ФП необхідно натиснути клавішу 4

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 425. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Конструкція шпиндельного вузла (рис. 4.1) значною мірою визначає експлуатаційні показники верстата, тобто застосовувані режими різання й точність і продуктивність обробки, які досягаються. Тому корпус 1 бабки виконаний у вигляді твердого чавунного виливка й надійно закріплений на станині. Зубчасті колеса загартовані й прошліфовані по профілю зубів. Найбільш важливою деталлю шпиндельної бабки є шпиндель 5 , безпосередньо сприймаючий зусилля різання. Передній кінець шпинделя має фланець, до якого кріпиться кулачковий патрон. Передньою опорою служить дворядний конічний роликовий підшипник 4, а задньою — однорядний конічний роликовий підшипник 3. Застосування в опорах пружин 2, призначених для пост

Конструкція шпиндельного вузла (рис. 4.1) значною мірою визначає експлуатаційні показники верстата, тобто застосовувані режими різання й точність і продуктивність обробки, які досягаються. Тому корпус 1 бабки виконаний у вигляді твердого чавунного виливка й надійно закріплений на станині. Зубчасті колеса загартовані й прошліфовані по профілю зубів. Найбільш важливою деталлю шпиндельної бабки є шпиндель 5 , безпосередньо сприймаючий зусилля різання. Передній кінець шпинделя має фланець, до якого кріпиться кулачковий патрон. Передньою опорою служить дворядний конічний роликовий підшипник 4, а задньою — однорядний конічний роликовий підшипник 3. Застосування в опорах пружин 2, призначених для пост

на станині (у випадку її застосування). При обробці в патроні задню бабку відводять у крайнє праве положення. За допомогою спеціальних рукояток перевіряють легкість переміщення супорта в поздовжньому й поперечному напрямках. У режимі «Ручне керування» перевіряють роботу механізмів верстата: перемикання діапазонів частоти обертання; переміщення супорта в поздовжньому й поперечному напрямках на швидкому ходу й робочих подачах; роботу аварійних і блокувальних електроперемикачів; подачу мастильного матеріалу; обертання шпинделя й ін.

на станині (у випадку її застосування). При обробці в патроні задню бабку відводять у крайнє праве положення. За допомогою спеціальних рукояток перевіряють легкість переміщення супорта в поздовжньому й поперечному напрямках. У режимі «Ручне керування» перевіряють роботу механізмів верстата: перемикання діапазонів частоти обертання; переміщення супорта в поздовжньому й поперечному напрямках на швидкому ходу й робочих подачах; роботу аварійних і блокувальних електроперемикачів; подачу мастильного матеріалу; обертання шпинделя й ін.

(введення), 2

(введення), 2  (введення констант), 13

(введення констант), 13  (скидання пам'яті), № (номер параметра); набрати на клавіатурі 001 (числове значення номера першого параметра); натиснути клавішу Р (параметр), набрати на клавіатурі числове значення параметра, що відповідає його номеру. Номер параметра і його числове значення висвічується у шостому рядку екрана БВСІ. Потім слід натиснути клавішу 20

(скидання пам'яті), № (номер параметра); набрати на клавіатурі 001 (числове значення номера першого параметра); натиснути клавішу Р (параметр), набрати на клавіатурі числове значення параметра, що відповідає його номеру. Номер параметра і його числове значення висвічується у шостому рядку екрана БВСІ. Потім слід натиснути клавішу 20  (введення даних). Після того як номер параметра і його числове значення введено в пам'ять, вони стираються з екрана, а на ньому висвічується порядковий номер наступного параметра.

(введення даних). Після того як номер параметра і його числове значення введено в пам'ять, вони стираються з екрана, а на ньому висвічується порядковий номер наступного параметра. (введення констант), Р (параметр), 9

(введення констант), Р (параметр), 9  (зсув кадру).

(зсув кадру). висвічується наступний параметр. Про закінчення кількості параметрів сигналізує напис КР на екрані БВСІ.

висвічується наступний параметр. Про закінчення кількості параметрів сигналізує напис КР на екрані БВСІ. (ручне керування). Над клавішею засвітиться лампочка, а у першому рядку екрана БВСІ висвітиться "Ручне керування". Далі натиснути клавішу 16

(ручне керування). Над клавішею засвітиться лампочка, а у першому рядку екрана БВСІ висвітиться "Ручне керування". Далі натиснути клавішу 16  (фіксоване положення). Над клавішею засвітиться лампочка, а у першому рядку екрана БВСІ висвітиться ФП. Потім необхідно натиснути клавішу 17

(фіксоване положення). Над клавішею засвітиться лампочка, а у першому рядку екрана БВСІ висвітиться ФП. Потім необхідно натиснути клавішу 17  (пуск). Над нею засвічується лампочка по координаті X. Напрям руху від осі шпинделя до оператора. При досягненні положення, яке визначається кінцевими вимикачами, рух по координаті Х припиняється і починається рух по координаті Z у напрямі до шпинделя. При досягненні положення, що визначається кінцевим вимикачами, рух по координаті Z припиняється. Вимикається світлова сигналізація над клавішею 16

(пуск). Над нею засвічується лампочка по координаті X. Напрям руху від осі шпинделя до оператора. При досягненні положення, яке визначається кінцевими вимикачами, рух по координаті Х припиняється і починається рух по координаті Z у напрямі до шпинделя. При досягненні положення, що визначається кінцевим вимикачами, рух по координаті Z припиняється. Вимикається світлова сигналізація над клавішею 16  , а на екрані БВСІ (четвертий і п'ятий рядки) висвічуються цифри, що характеризують координати фіксованого положення.

, а на екрані БВСІ (четвертий і п'ятий рядки) висвічуються цифри, що характеризують координати фіксованого положення.